Une (presque) fin pour une scie alternative

+15

L'Ankou

Hervé-34

mondeo2

Herode

dh42

KY260

le pat

Strib

meles

Rémi(de la Montagne Noire

ebe3

max91800

Ugo

bob47

pifou

19 participants

Page 4 sur 5

Page 4 sur 5 •  1, 2, 3, 4, 5

1, 2, 3, 4, 5

Re: Une (presque) fin pour une scie alternative

Re: Une (presque) fin pour une scie alternative

L'Ankou a écrit:

Sinon j'ai trouvé une boutique sympa pour ça, route de Cuges à Aubagne. Pour les permanent et de démarrage, il est au même prix que sur le net...

La tu m'interesses (je bosse à Aubagne). Je penses que tu peut mettre ça ici, sinon, MP, si tu prèfères.

@+

meles- Admin

- Messages : 14933

Date d'inscription : 13/05/2011

Re: Une (presque) fin pour une scie alternative

Re: Une (presque) fin pour une scie alternative

Pas de soucis!

SED, zone de Fontmagne, c'est sur la route de Cuges, après Lapeyre et en face des carrelages Bergont.

Et la boutique qui est juste à côté, c'est un bobineur... (BME)

SED, zone de Fontmagne, c'est sur la route de Cuges, après Lapeyre et en face des carrelages Bergont.

Et la boutique qui est juste à côté, c'est un bobineur... (BME)

L'Ankou- complétement accro

- Messages : 3436

Points : 3589

Date d'inscription : 22/04/2015

Age : 40

Localisation : 56130 FEREL

Re: Une (presque) fin pour une scie alternative

Re: Une (presque) fin pour une scie alternative

Bonjour,

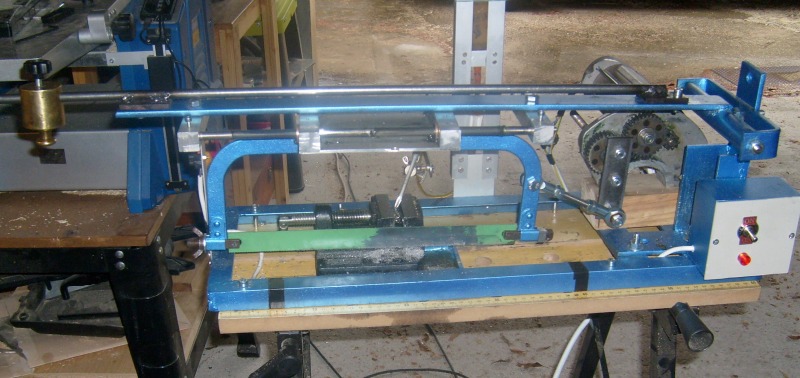

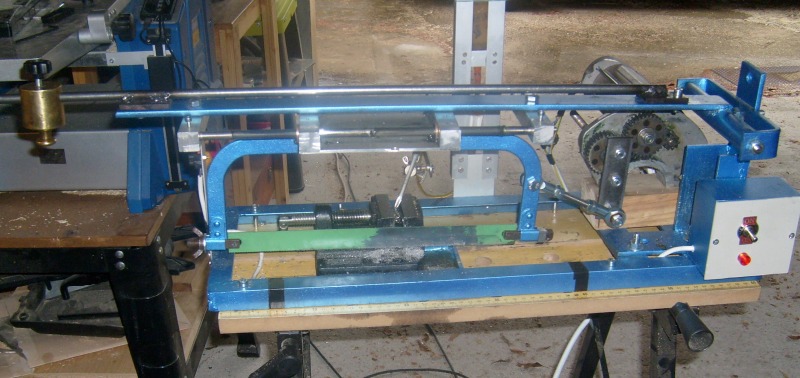

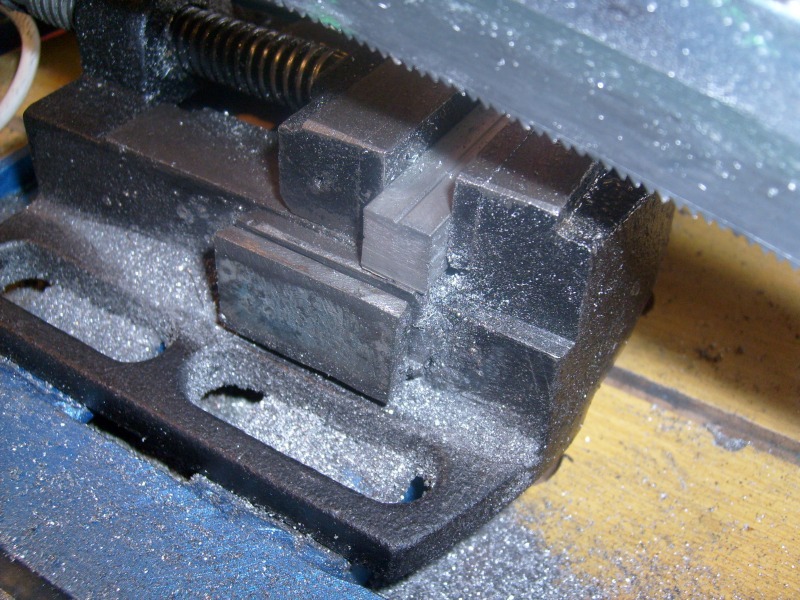

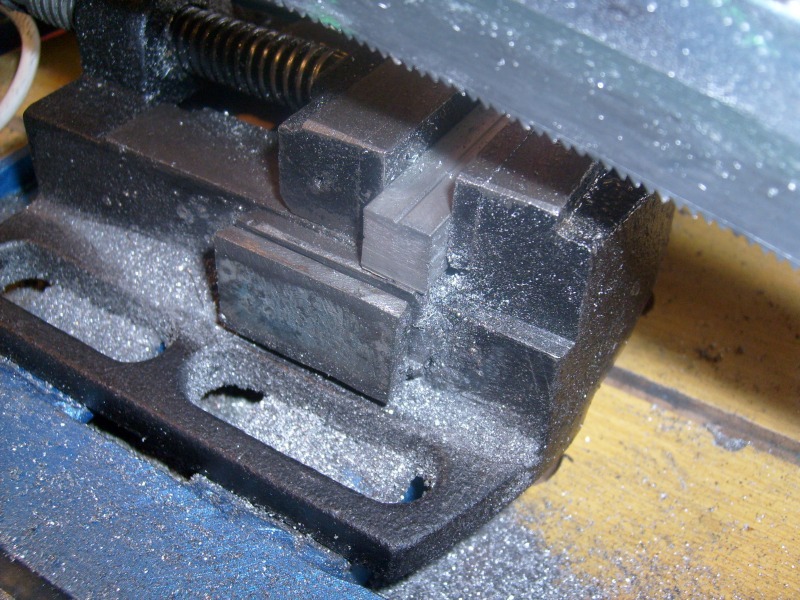

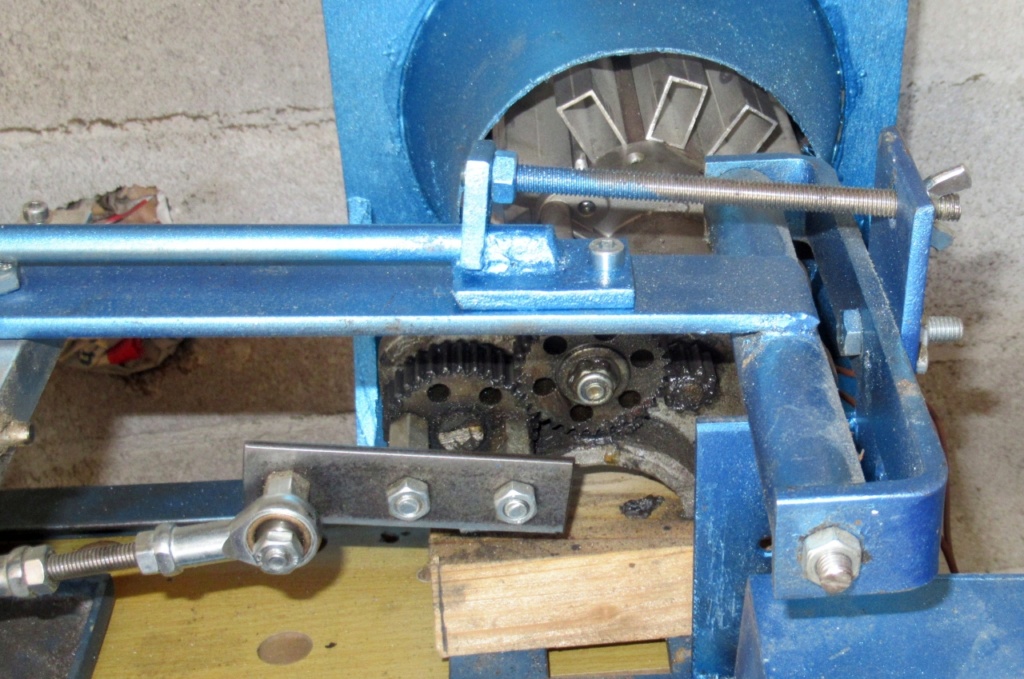

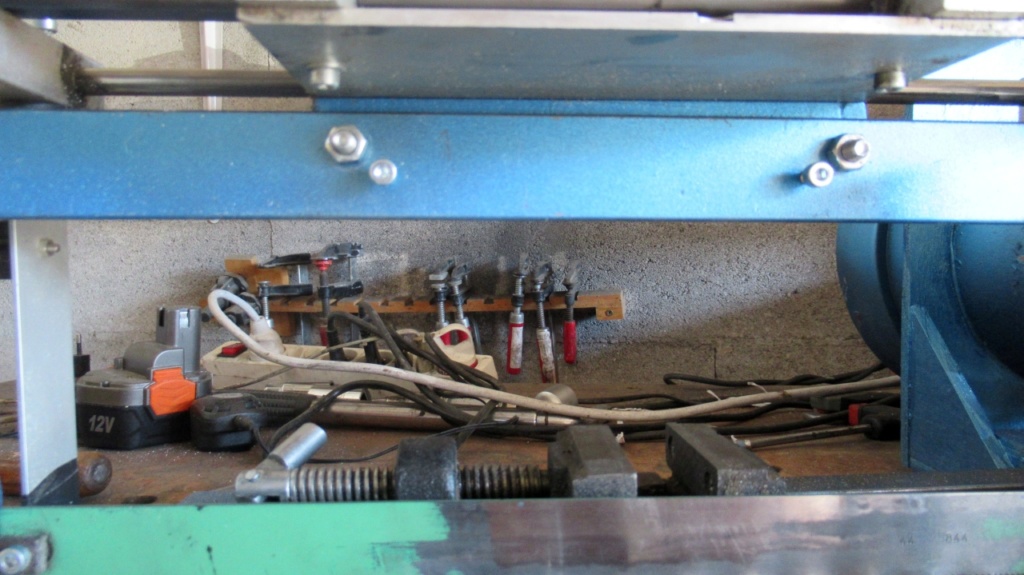

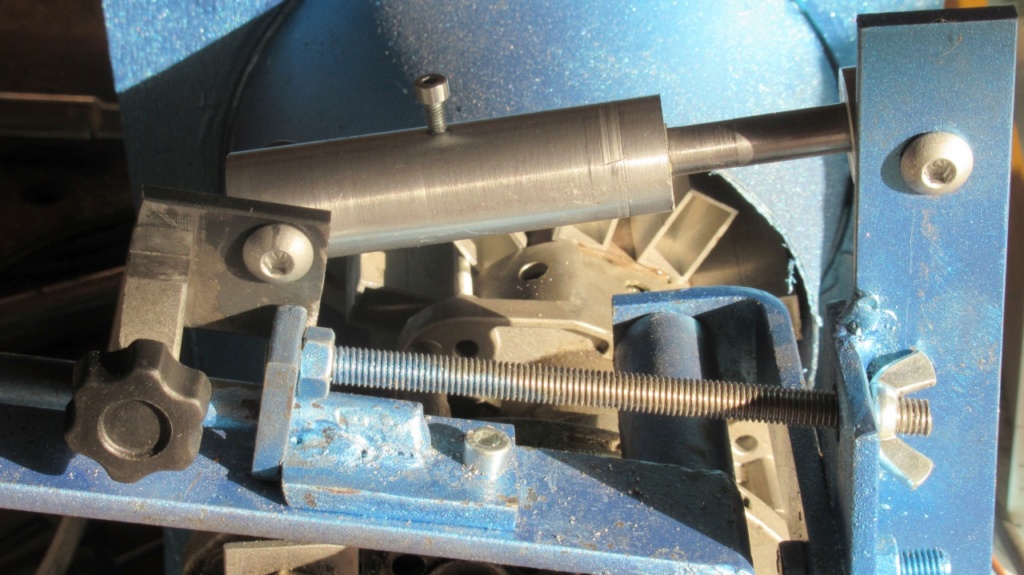

Un petit poufinage : le réglage de pression sur la lame, il se fait par un poids coulissant sur un axe de 10. L'axe est soudé sur 2 plats de 7, eux même visser sur le support de glissiére. Outre le réglage de pression, cela rigidifie un peu plus le support.

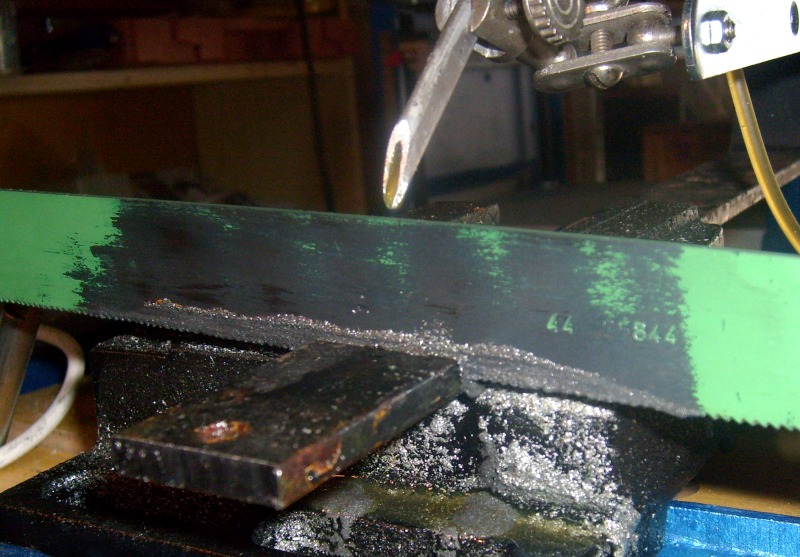

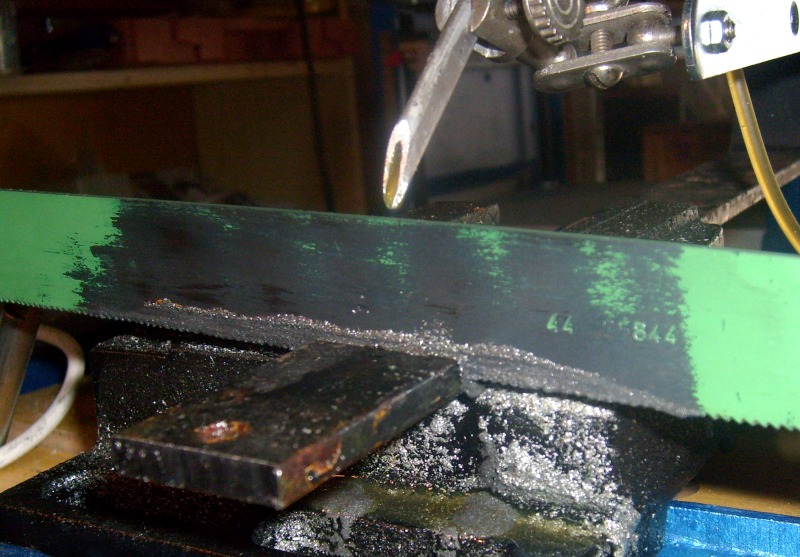

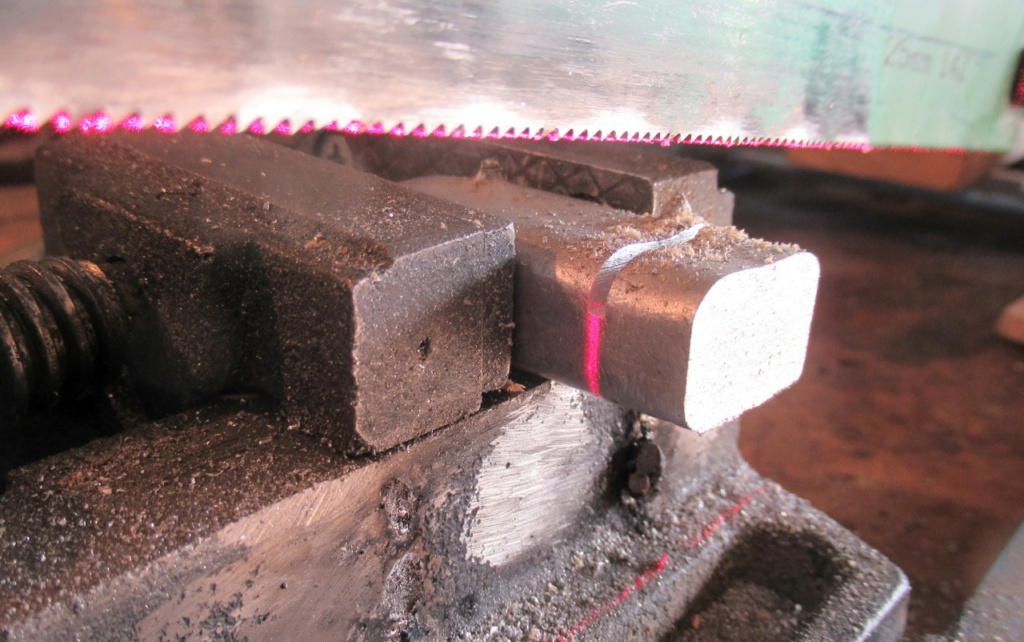

Ci dessous coupe d'un plat de 7mm d'épaisseur, 15'

En revanche, un carré d'alu de 12 mm X 12 mm, en 2'20". (sans lubrification)

Prochains travaux : adjoindre un refroidissement, en effet en mode 200W pas de soucis mais en mode 400W (qui est le vrai mode du moteur) il y a un échauffement important. Si quelqu'un à une idée pour la turbine, je suis preneur, sachant que l'axe moteur tourne à 750 tours/minute et que le moteur n'a pas d'orifice d'aération. Pas facile !!!.

Amitiés à tous,

Pifou

Un petit poufinage : le réglage de pression sur la lame, il se fait par un poids coulissant sur un axe de 10. L'axe est soudé sur 2 plats de 7, eux même visser sur le support de glissiére. Outre le réglage de pression, cela rigidifie un peu plus le support.

Ci dessous coupe d'un plat de 7mm d'épaisseur, 15'

En revanche, un carré d'alu de 12 mm X 12 mm, en 2'20". (sans lubrification)

Prochains travaux : adjoindre un refroidissement, en effet en mode 200W pas de soucis mais en mode 400W (qui est le vrai mode du moteur) il y a un échauffement important. Si quelqu'un à une idée pour la turbine, je suis preneur, sachant que l'axe moteur tourne à 750 tours/minute et que le moteur n'a pas d'orifice d'aération. Pas facile !!!.

Amitiés à tous,

Pifou

pifou- complétement accro

- Messages : 742

Points : 1298

Date d'inscription : 24/04/2014

Age : 75

Localisation : bouches du rhone

Re: Une (presque) fin pour une scie alternative

Re: Une (presque) fin pour une scie alternative

je pense que ton moteur n'a pas d'aération car il est prévue pour de court moment de travail.

A part un ventilo je ne voie pas ce que tu peux mettre d'autre, tu lui mets un petit ventilateur en 220 cela devrait suffire.

en tous cas très belle réalisation.

A part un ventilo je ne voie pas ce que tu peux mettre d'autre, tu lui mets un petit ventilateur en 220 cela devrait suffire.

en tous cas très belle réalisation.

mondeo2- posteur Régulier

- Messages : 130

Points : 285

Date d'inscription : 26/05/2012

Re: Une (presque) fin pour une scie alternative

Re: Une (presque) fin pour une scie alternative

Un tuyau de cuivre enroulé autour, et un radiateur de voiture derrière?

L'Ankou- complétement accro

- Messages : 3436

Points : 3589

Date d'inscription : 22/04/2015

Age : 40

Localisation : 56130 FEREL

Re: Une (presque) fin pour une scie alternative

Re: Une (presque) fin pour une scie alternative

je modère un peu ma réponse précédente, tu peux lui faire un radiateur

il y a des machines outils qui utilisent ce procédé, deux demis coquille avec des ailettes

il y a des machines outils qui utilisent ce procédé, deux demis coquille avec des ailettes

mondeo2- posteur Régulier

- Messages : 130

Points : 285

Date d'inscription : 26/05/2012

Re: Une (presque) fin pour une scie alternative

Re: Une (presque) fin pour une scie alternative

Bonjour Mondeo

Merci de ton avis, en fait je pense à la fois mettre un radiateur et une turbine de refroidissement en bout d'arbre moteur. Pour la turbine je ne trouve rien, je pense la fabriquer. J'ai remesureé la vitesse du moteur, elle est précisément de 1500T/mn.

Amitiés,

Pifou

Merci de ton avis, en fait je pense à la fois mettre un radiateur et une turbine de refroidissement en bout d'arbre moteur. Pour la turbine je ne trouve rien, je pense la fabriquer. J'ai remesureé la vitesse du moteur, elle est précisément de 1500T/mn.

Amitiés,

Pifou

pifou- complétement accro

- Messages : 742

Points : 1298

Date d'inscription : 24/04/2014

Age : 75

Localisation : bouches du rhone

Re: Une (presque) fin pour une scie alternative

Re: Une (presque) fin pour une scie alternative

Bonjour,

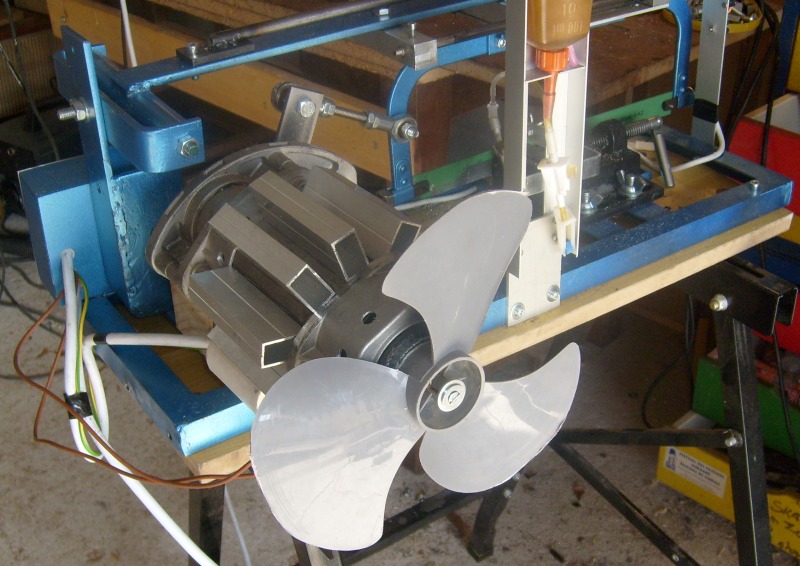

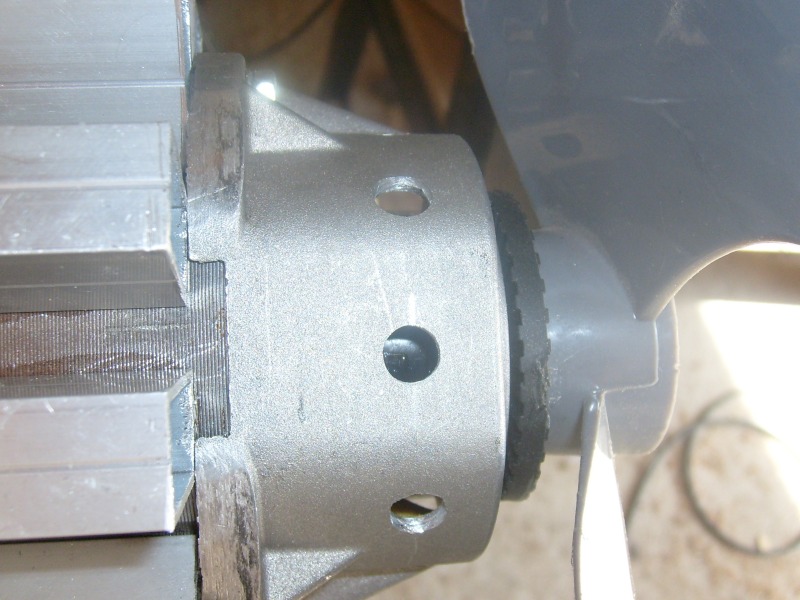

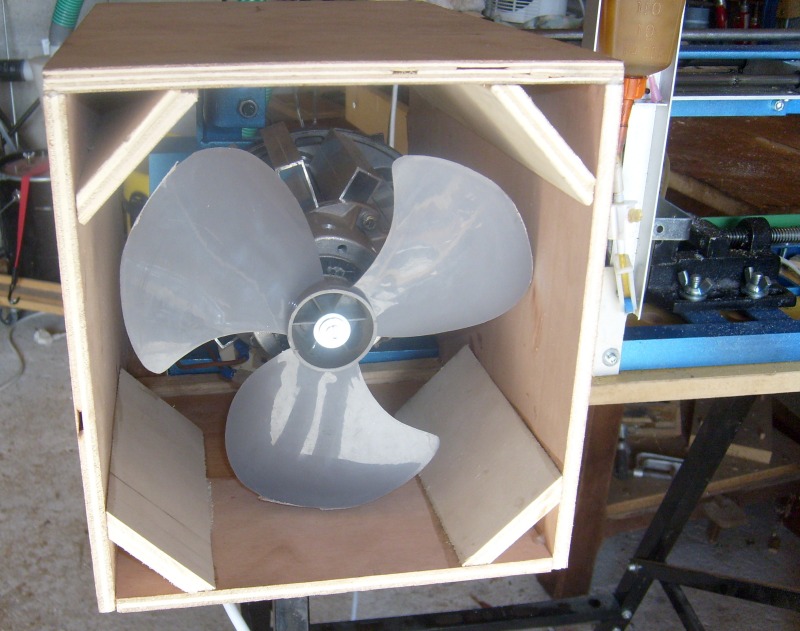

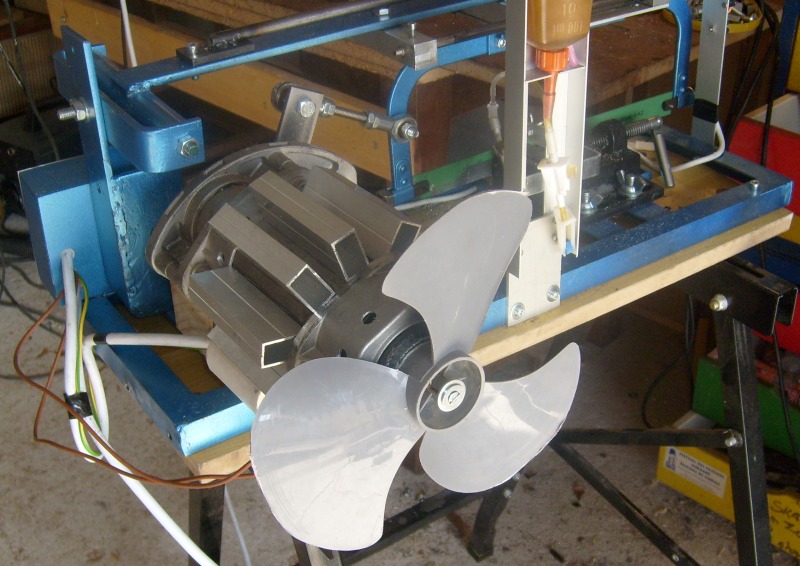

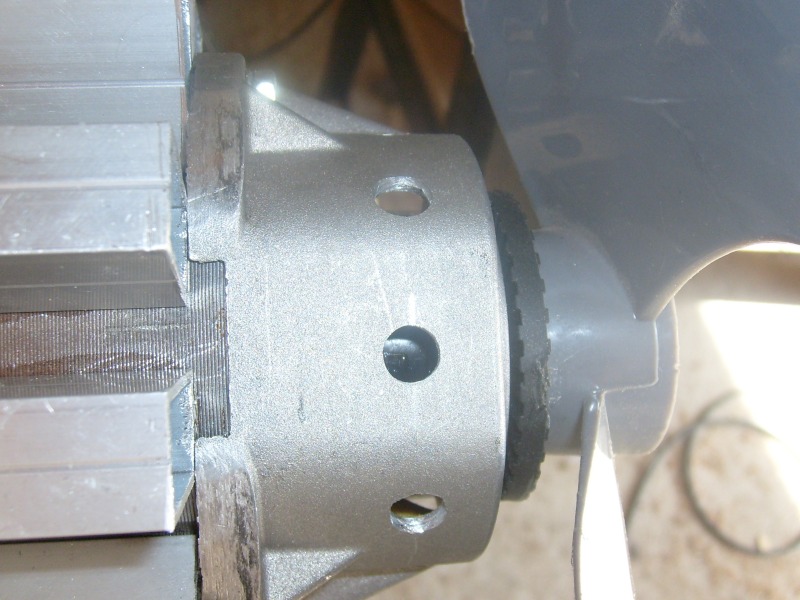

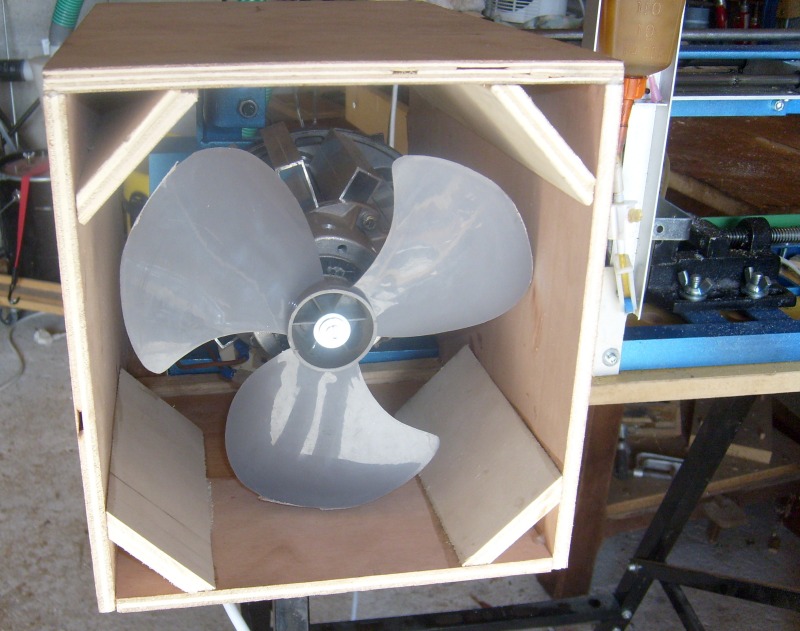

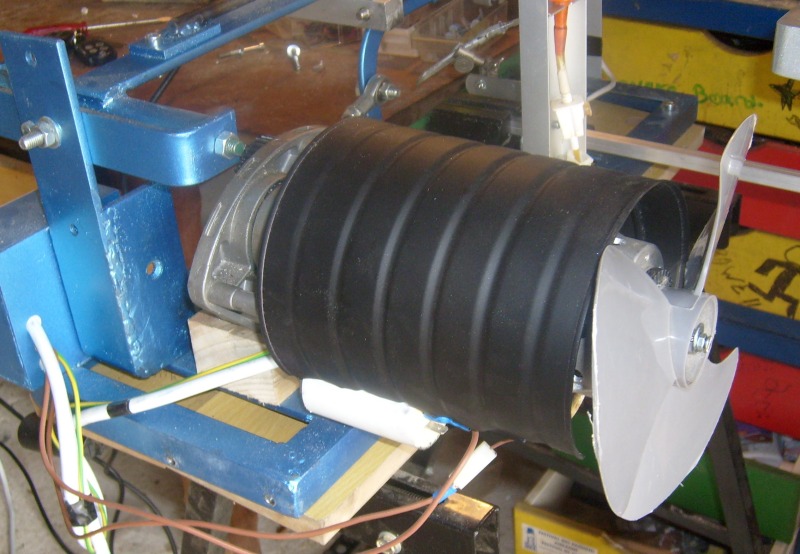

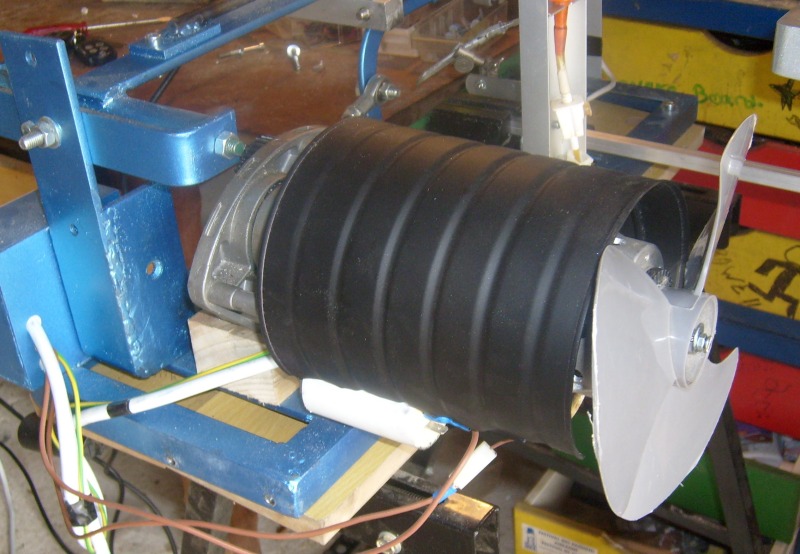

Un plan de refroidissement en 4 points. Ajout d'une soufflante sur l'axe moteur (1500 T/mm)

Création d'aérations sur les carters avant et arriére, la ou il n'y a pas d'enroulement;

Mise en place d'ailette de refroidissement, constituées de profilés d'alu de 30 sur 10 collés à l'epoxy, celle que j'ai tiend bien à la chaleur. Surface de refroidissement : 900 cm2.

Et enfin un capot qui sert de carénage et qui guide la veine d'air.

Le gain de refroidissement, bien que notable, n'est pas énorme. Je vais essayer de plus concentrer la veine d'air sur les ailettes.

Amitiés,

Pifou

Un plan de refroidissement en 4 points. Ajout d'une soufflante sur l'axe moteur (1500 T/mm)

Création d'aérations sur les carters avant et arriére, la ou il n'y a pas d'enroulement;

Mise en place d'ailette de refroidissement, constituées de profilés d'alu de 30 sur 10 collés à l'epoxy, celle que j'ai tiend bien à la chaleur. Surface de refroidissement : 900 cm2.

Et enfin un capot qui sert de carénage et qui guide la veine d'air.

Le gain de refroidissement, bien que notable, n'est pas énorme. Je vais essayer de plus concentrer la veine d'air sur les ailettes.

Amitiés,

Pifou

pifou- complétement accro

- Messages : 742

Points : 1298

Date d'inscription : 24/04/2014

Age : 75

Localisation : bouches du rhone

Re: Une (presque) fin pour une scie alternative

Re: Une (presque) fin pour une scie alternative

quand tu ventiles tu ventiles

faut pas mettre les doigts dedans

faut pas mettre les doigts dedans

mondeo2- posteur Régulier

- Messages : 130

Points : 285

Date d'inscription : 26/05/2012

Re: Une (presque) fin pour une scie alternative

Re: Une (presque) fin pour une scie alternative

J'habite dans une région ou il y a du mistral !

pifou- complétement accro

- Messages : 742

Points : 1298

Date d'inscription : 24/04/2014

Age : 75

Localisation : bouches du rhone

Re: Une (presque) fin pour une scie alternative

Re: Une (presque) fin pour une scie alternative

Bonjour Pifou et tous les autres métabricoleurs,

Pardon, permets-moi de me manifester sur ce fil, car

volonté ou acharnement m'interpelle....

Attention, mes dires ne sont nullement et aucun cas critiques

ou vouloir froisser, donner des leçons...!!!

Voici ce que je peux apporter comme constatations et raisonnements...

C'est un ensemble de choses qui ne peuvent qu'améliorer la longévité,

rendement de cette machine...

Je n'ai pas lu tout le fil, mais je vais le faire...

Refroidissement moteur.

Son refroidissement n'est pas du tout performant,en l'état.

Il faut considérer le moteur comme un moteur/cylindre de mobylette/moto

refroidi par air, comme jadis, afin de d'évacuer le mieux possible les calories

néfastes...

Il ne faut jamais mettre une colle, (=isolant!) sur un moteur/cylindre à refroidir.

Il faut (faudrait) faire des ailettes comme sur un cylindre de mob. Le plus possible,

afin d'agrandir la surface d'échange calories/air frais...,et dans le sens du flux de l'air.

Ne pas mettre d'obstacles qui perturbent ce flux d'air.

(Prendre exemple sur une culasse/cylindre de mob ou tondeuse, débrousailleuse

thermiques...etc)

Visser par le plus grand nombre de vis,rondelles larges, uniquement sur la la partie supérieure,

de cet "échangeur". Ne pas mettre une rondelle non en contact avec la carcasse... Celà serait

déjà un grand plus par rapport à l'état actuel.

Mais la visserie reste toujours un pont "isolant" par rapport à une soudure au même métal !

(Ex: une crique/fissure aussi minuscule soit telle dans un métal, freine l'évacuation de chaleur!)

Prendre une tôle en acier avec une minuscule fissure, et la chauffer doucement une petite surface,

au rouge cerise au chalumeau, (d'un seul côté de la fissure) et regarder comme le côté opposé

de la source de chaleur et fissure reste plus sombre.)

Donc si échangeur en tôle en cuivre,(e=2 ou3mm) souder au cuivre. Si en alu, souder à l'alu au tig,

qui dégage le moins de chaleur/déforme le moins, et par petits cordons, laisser refroidir, la chaleur

ponctuelle se dissiper et, recommencer...

Cet échangeur en alu, (ou cuivre, meilleur conducteur que l'alu !, et plus facile à souder, avec

peu de moyens!) doit englober tout le pourtour du moteur, suivant sa configuration/possibilités

de cette carcasse. Soudure, pas brasure, ou soudure à l'étain, si chalumeau dispo.

Le flux d'air ne doit pas stagner dans les recoins ou parois verticales.(Poches chaudes) Il doit

dépasser cette zone chaude sans encombres. Votre ventilateur est balaise...

,le pied, quoi !

,le pied, quoi !

Mieux, perso,modestement, je ne vois pas.

Mais, il faut pas oublier que le bobinage/filaments ont reçus les Watts dans les gencives..., et que

les isolants soient de bonne qualité !

En ce qui concerne la photo de la lame de scie, je constate que la malheureuse lame ne travaille que

sur qqs. centimètres de tte sa longueur exploitable. Echauffement et usure sur une surface restreinte.

Il paraît que toutes les dents soient payées...!!!

J'ai lu çà sur un fil d'un ou plusieurs zèbres, d'ici sur le forum... MDR

Allonger la bielle et changer le point de fixation sur le "vilebrequin"

Perso, je trouve que l'huile colle beaucoup trop la limaille sur la lame, un lait coup/lubrification

aqueux serait préférable.

Voilà.

Je m'excuse d'avoir été long, mais j'aime partager ce que je connais un peu.

Libre à vous de faire ou pas faire ces modifs...

Bonnes coupes et longue vie au "bouilleur"....

Salutations cordiales,

lucien

Pardon, permets-moi de me manifester sur ce fil, car

volonté ou acharnement m'interpelle....

Attention, mes dires ne sont nullement et aucun cas critiques

ou vouloir froisser, donner des leçons...!!!

Voici ce que je peux apporter comme constatations et raisonnements...

C'est un ensemble de choses qui ne peuvent qu'améliorer la longévité,

rendement de cette machine...

Je n'ai pas lu tout le fil, mais je vais le faire...

Refroidissement moteur.

Son refroidissement n'est pas du tout performant,en l'état.

Il faut considérer le moteur comme un moteur/cylindre de mobylette/moto

refroidi par air, comme jadis, afin de d'évacuer le mieux possible les calories

néfastes...

Il ne faut jamais mettre une colle, (=isolant!) sur un moteur/cylindre à refroidir.

Il faut (faudrait) faire des ailettes comme sur un cylindre de mob. Le plus possible,

afin d'agrandir la surface d'échange calories/air frais...,et dans le sens du flux de l'air.

Ne pas mettre d'obstacles qui perturbent ce flux d'air.

(Prendre exemple sur une culasse/cylindre de mob ou tondeuse, débrousailleuse

thermiques...etc)

Visser par le plus grand nombre de vis,rondelles larges, uniquement sur la la partie supérieure,

de cet "échangeur". Ne pas mettre une rondelle non en contact avec la carcasse... Celà serait

déjà un grand plus par rapport à l'état actuel.

Mais la visserie reste toujours un pont "isolant" par rapport à une soudure au même métal !

(Ex: une crique/fissure aussi minuscule soit telle dans un métal, freine l'évacuation de chaleur!)

Prendre une tôle en acier avec une minuscule fissure, et la chauffer doucement une petite surface,

au rouge cerise au chalumeau, (d'un seul côté de la fissure) et regarder comme le côté opposé

de la source de chaleur et fissure reste plus sombre.)

Donc si échangeur en tôle en cuivre,(e=2 ou3mm) souder au cuivre. Si en alu, souder à l'alu au tig,

qui dégage le moins de chaleur/déforme le moins, et par petits cordons, laisser refroidir, la chaleur

ponctuelle se dissiper et, recommencer...

Cet échangeur en alu, (ou cuivre, meilleur conducteur que l'alu !, et plus facile à souder, avec

peu de moyens!) doit englober tout le pourtour du moteur, suivant sa configuration/possibilités

de cette carcasse. Soudure, pas brasure, ou soudure à l'étain, si chalumeau dispo.

Le flux d'air ne doit pas stagner dans les recoins ou parois verticales.(Poches chaudes) Il doit

dépasser cette zone chaude sans encombres. Votre ventilateur est balaise...

Mieux, perso,modestement, je ne vois pas.

Mais, il faut pas oublier que le bobinage/filaments ont reçus les Watts dans les gencives..., et que

les isolants soient de bonne qualité !

En ce qui concerne la photo de la lame de scie, je constate que la malheureuse lame ne travaille que

sur qqs. centimètres de tte sa longueur exploitable. Echauffement et usure sur une surface restreinte.

Il paraît que toutes les dents soient payées...!!!

J'ai lu çà sur un fil d'un ou plusieurs zèbres, d'ici sur le forum... MDR

Allonger la bielle et changer le point de fixation sur le "vilebrequin"

Perso, je trouve que l'huile colle beaucoup trop la limaille sur la lame, un lait coup/lubrification

aqueux serait préférable.

Voilà.

Je m'excuse d'avoir été long, mais j'aime partager ce que je connais un peu.

Libre à vous de faire ou pas faire ces modifs...

Bonnes coupes et longue vie au "bouilleur"....

Salutations cordiales,

lucien

smart50- petit nouveau

- Messages : 6

Points : 18

Date d'inscription : 28/08/2010

Age : 66

Localisation : près de Longwy

Re: Une (presque) fin pour une scie alternative

Re: Une (presque) fin pour une scie alternative

Bonsoir Lucien,

Un grand merci pour tous ces conseils que je comprend parfaitement. Mon PB est que je n'est pas de quoi souder sur alu, et sur le fer doux du stator, je ne sais comment faire, soudure à l'étain ?, ou à l'argent ?. Si j'ai bien compris il est préférable d'utiliser des ailettes en cuivre.

Le PB de la faible zone de la scie utilisée est un déffaut des scies alternatives. Dans mon cas, j'utilise à peu pret 10Cm, mais de temps en temps je déplace l'étau ce qui me permet d'utiliser d'autres zones.

Cordialement,

Pierre (Pifou)

Un grand merci pour tous ces conseils que je comprend parfaitement. Mon PB est que je n'est pas de quoi souder sur alu, et sur le fer doux du stator, je ne sais comment faire, soudure à l'étain ?, ou à l'argent ?. Si j'ai bien compris il est préférable d'utiliser des ailettes en cuivre.

Le PB de la faible zone de la scie utilisée est un déffaut des scies alternatives. Dans mon cas, j'utilise à peu pret 10Cm, mais de temps en temps je déplace l'étau ce qui me permet d'utiliser d'autres zones.

Cordialement,

Pierre (Pifou)

pifou- complétement accro

- Messages : 742

Points : 1298

Date d'inscription : 24/04/2014

Age : 75

Localisation : bouches du rhone

Re: Une (presque) fin pour une scie alternative

Re: Une (presque) fin pour une scie alternative

Bonjour Pifou, et les autres...

Excuse-moi de ce retard, s.t.p. à répondre à tes interrogations,suite à

des probs de santé...

Ok,vu tes photos, le stator fait bien carcasse, excuse-moi...!

Oui, les ailettes et son support, est le mieux en cuivre, pour l'évacuation de la

chaleur et façonnage de l'enveloppe du stator,où seront soudées les ailettes

dessus,à la soudure au cuivre ou brasure laiton...

Le collage ne résout absolument pas ton problème, la colle isole !

Voici un link qui te montre,la source de chaleur et ses composants à l'évacuer de

l'intérieur vers l'extérieur. Pour ton moteur le cas est exactement identique...

Tu dois aller puiser en profondeur, les calories le plus près possible de leur émission,

et de façon à les évacuer par le chemin le plus court, et le moins de "ponts" possibles...

http://www.monstertruck-team16.fr/les-articles/technique-et-astuces-rc/62-principe-de-fonctionnement-des-micro-moteurs-2t

Voir aussi le principe de radiateur de processeur de PC ! C'est encore le même principe...

Vu que tu ne peux pas souder sur l'alu, perso, je ferais ceci..., toujours au vu de tes photos :

Les 4 longues vis de fixation,(du 8 ou du 10?) je les ferais en laiton ou cuivre (barres filetées)si tu

en as la possibilité ou les moyens (financiers aussi!)... Ainsi que toute autre vis, rondelle ou écrou...!

(Ton moteur/châssis ne subissent plus les torsions comme avec le rideau...) Si la visserie est trop

chère, prends de l'Alu, c'est mieux que l'acier, dans ce cas-ci.)

Sur ces 4 vis, tu peux y fixer 16 radiateurs ! Tu y ajoutes deux écrous, (intérieurs et deux rondelles

épaisses ET le plus large possible. Sur la carcasse en Alu, tu as de grosses épaisseurs de matière

que tu peux percer en perpendiculaire ou à l'horizontale, pour lui tarauder un filet (trou borgne ou

traversant...) ou y mettre un écrou/rondelle de l'autre côté...

Si l'épaisseur de la matière est de 10 ou12 mm d'épaisseur, je tarauderais à 6 ou 8. (Plus ta vis est

grosse,plus elle évacue de la chaleur, plus ta rondelle est épaisse et large, plus elle plaquera bien la

pièce, et plus elle évacuera la chaleur) Plus tu peux mettre de vis, plus tu évacueras de chaleur.

(Toujours en regardant/veillant de ne pas affaiblir la structure,le support ! Le 6mm serait un bon

diamètre pour la visserie à la verticale...

Les gros trous de 10 ou 12 que tu as percé au "luc" du moteur,(si je ne me trompe pas) tu les utilises

pour y fixer un gros radiateur tout autour du stator..., qui est tout près de ton ventilateur...(le tout en

cuivre ou laiton..) Les radiateurs, tu leur donnes la forme que tu veux, mais toujours dans le sens du

passage de l'air, et sans obstacles à 90°. Si tu dois mettre un renfort/support quelque part, c'est dans le

sens de l'épaisseur et meulé en biseau. Pour les supports des ailettes, prends de l'épaisseur 4 ou 5mm.

les ailettes, de la 2 ou 3mm. Ce serait bien si tu peux/pourrais faire que deux ou 3 supports en tout, de façon

à avoir une répartition plus ou moins homogène...

Toujours veiller aussi, que si l'air rentre d'un côté, il DOIT ressortir de l'autre côté! Pas de cul-de-sac !

L'idéal est d'arriver à avoir la même t° aux radiateurs,qu'à la carcasse du moteur, le plus vite possible...

Encore une possibilité de plus..., si ceci n'est pas suffisant...(car la chaleur est seulement puisée par les

vis/radiateurs que sont relativement loin de son lieu d'émission...!)

Les connaisseurs en moteurs électriques doivent/devraient intervenir ici, s.v.p..., si pas d'objections/

problèmes à le réaliser...,vu qu'on enlève qqs grammes d'acier par trou... !

Ce serait:

1. Démonter le stator, mesurer l'épaisseur de 'enveloppe acier du stator...

2. Si plus épais que 10 ou 12mm d'acier, serait de percer l'enveloppe extérieure (trou borgne de 6mm!!!) à

la verticale, afin d'y tarauder à 6mm, et y fixer un radiateur à ailettes. Bien sûr, plus il y a de vis/rondelles/

ailettes en cuivre, plus et plus vite il y aura de chaleur extraite,évacuée...

( Pour gagner une ou 2 spires de filet aux trous borgnes, on enlève la pointe du 3è taraud...,on la meule à

120° comme le foret !) Nettoyer au solvant l'huile de coupe des taraudages.

Les ailettes peuvent avoir la forme que tu veux. Une homogénéité/harmonie/forme des ailettes contribuent à

l'esthétique de l'ensemble.

Ce serait bien aussi que tu donnes à ton carénage une forme en entonnoir... (aller voir effet "Venturi"...)

J'espère que j'ai pu t'aiguiller un peu..., c'est pas simple à expliquer...,alors que ce l'est, je dois mal m'y prendre ...

Monsieur Passionair pourrait aussi contribuer à ce fil....

Si des choses ne sont pas claires, demande, pas de probs..., sinon MP...

Bonne journée...

lucien

lucien

Excuse-moi de ce retard, s.t.p. à répondre à tes interrogations,suite à

des probs de santé...

Ok,vu tes photos, le stator fait bien carcasse, excuse-moi...!

Oui, les ailettes et son support, est le mieux en cuivre, pour l'évacuation de la

chaleur et façonnage de l'enveloppe du stator,où seront soudées les ailettes

dessus,à la soudure au cuivre ou brasure laiton...

Le collage ne résout absolument pas ton problème, la colle isole !

Voici un link qui te montre,la source de chaleur et ses composants à l'évacuer de

l'intérieur vers l'extérieur. Pour ton moteur le cas est exactement identique...

Tu dois aller puiser en profondeur, les calories le plus près possible de leur émission,

et de façon à les évacuer par le chemin le plus court, et le moins de "ponts" possibles...

http://www.monstertruck-team16.fr/les-articles/technique-et-astuces-rc/62-principe-de-fonctionnement-des-micro-moteurs-2t

Voir aussi le principe de radiateur de processeur de PC ! C'est encore le même principe...

Vu que tu ne peux pas souder sur l'alu, perso, je ferais ceci..., toujours au vu de tes photos :

Les 4 longues vis de fixation,(du 8 ou du 10?) je les ferais en laiton ou cuivre (barres filetées)si tu

en as la possibilité ou les moyens (financiers aussi!)... Ainsi que toute autre vis, rondelle ou écrou...!

(Ton moteur/châssis ne subissent plus les torsions comme avec le rideau...) Si la visserie est trop

chère, prends de l'Alu, c'est mieux que l'acier, dans ce cas-ci.)

Sur ces 4 vis, tu peux y fixer 16 radiateurs ! Tu y ajoutes deux écrous, (intérieurs et deux rondelles

épaisses ET le plus large possible. Sur la carcasse en Alu, tu as de grosses épaisseurs de matière

que tu peux percer en perpendiculaire ou à l'horizontale, pour lui tarauder un filet (trou borgne ou

traversant...) ou y mettre un écrou/rondelle de l'autre côté...

Si l'épaisseur de la matière est de 10 ou12 mm d'épaisseur, je tarauderais à 6 ou 8. (Plus ta vis est

grosse,plus elle évacue de la chaleur, plus ta rondelle est épaisse et large, plus elle plaquera bien la

pièce, et plus elle évacuera la chaleur) Plus tu peux mettre de vis, plus tu évacueras de chaleur.

(Toujours en regardant/veillant de ne pas affaiblir la structure,le support ! Le 6mm serait un bon

diamètre pour la visserie à la verticale...

Les gros trous de 10 ou 12 que tu as percé au "luc" du moteur,(si je ne me trompe pas) tu les utilises

pour y fixer un gros radiateur tout autour du stator..., qui est tout près de ton ventilateur...(le tout en

cuivre ou laiton..) Les radiateurs, tu leur donnes la forme que tu veux, mais toujours dans le sens du

passage de l'air, et sans obstacles à 90°. Si tu dois mettre un renfort/support quelque part, c'est dans le

sens de l'épaisseur et meulé en biseau. Pour les supports des ailettes, prends de l'épaisseur 4 ou 5mm.

les ailettes, de la 2 ou 3mm. Ce serait bien si tu peux/pourrais faire que deux ou 3 supports en tout, de façon

à avoir une répartition plus ou moins homogène...

Toujours veiller aussi, que si l'air rentre d'un côté, il DOIT ressortir de l'autre côté! Pas de cul-de-sac !

L'idéal est d'arriver à avoir la même t° aux radiateurs,qu'à la carcasse du moteur, le plus vite possible...

Encore une possibilité de plus..., si ceci n'est pas suffisant...(car la chaleur est seulement puisée par les

vis/radiateurs que sont relativement loin de son lieu d'émission...!)

Les connaisseurs en moteurs électriques doivent/devraient intervenir ici, s.v.p..., si pas d'objections/

problèmes à le réaliser...,vu qu'on enlève qqs grammes d'acier par trou... !

Ce serait:

1. Démonter le stator, mesurer l'épaisseur de 'enveloppe acier du stator...

2. Si plus épais que 10 ou 12mm d'acier, serait de percer l'enveloppe extérieure (trou borgne de 6mm!!!) à

la verticale, afin d'y tarauder à 6mm, et y fixer un radiateur à ailettes. Bien sûr, plus il y a de vis/rondelles/

ailettes en cuivre, plus et plus vite il y aura de chaleur extraite,évacuée...

( Pour gagner une ou 2 spires de filet aux trous borgnes, on enlève la pointe du 3è taraud...,on la meule à

120° comme le foret !) Nettoyer au solvant l'huile de coupe des taraudages.

Les ailettes peuvent avoir la forme que tu veux. Une homogénéité/harmonie/forme des ailettes contribuent à

l'esthétique de l'ensemble.

Ce serait bien aussi que tu donnes à ton carénage une forme en entonnoir... (aller voir effet "Venturi"...)

J'espère que j'ai pu t'aiguiller un peu..., c'est pas simple à expliquer...,alors que ce l'est, je dois mal m'y prendre ...

Monsieur Passionair pourrait aussi contribuer à ce fil....

Si des choses ne sont pas claires, demande, pas de probs..., sinon MP...

Bonne journée...

smart50- petit nouveau

- Messages : 6

Points : 18

Date d'inscription : 28/08/2010

Age : 66

Localisation : près de Longwy

Re: Une (presque) fin pour une scie alternative

Re: Une (presque) fin pour une scie alternative

Bonjour,

J’ai eu un PB internet pendant plusieurs jours, et je présente mes excuses à Lucien qui a fait une analyse très détaillé de mon PB d’échauffement, et proposé des solutions, un grand merci Lucien, j’appliquerai surement ces solutions dans les semaines à venir. En l’attente, je travaille en 200W, ce que le moteur supporte pendant plusieurs heures.

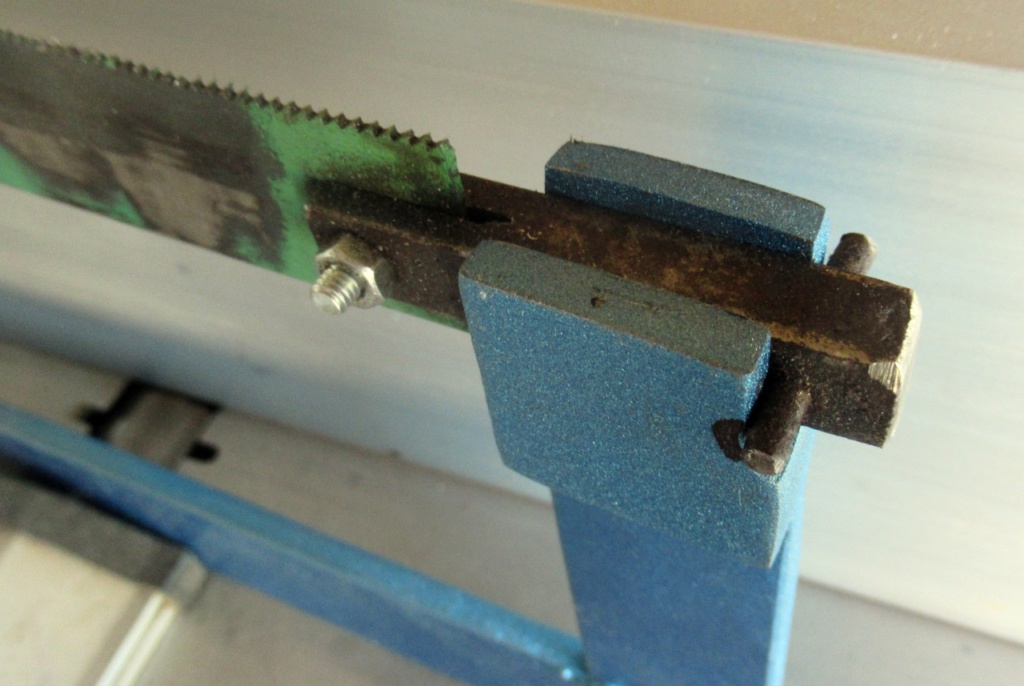

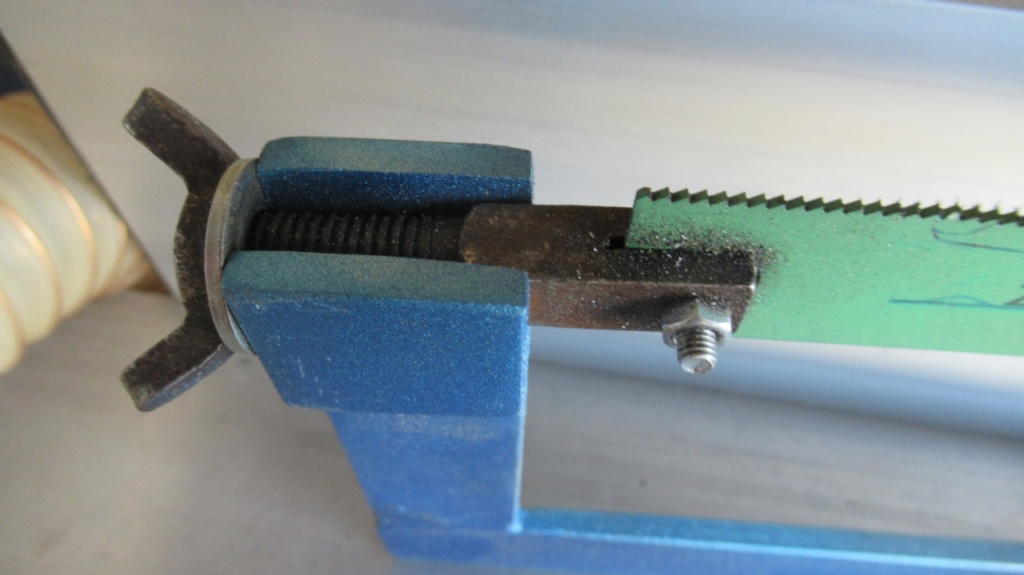

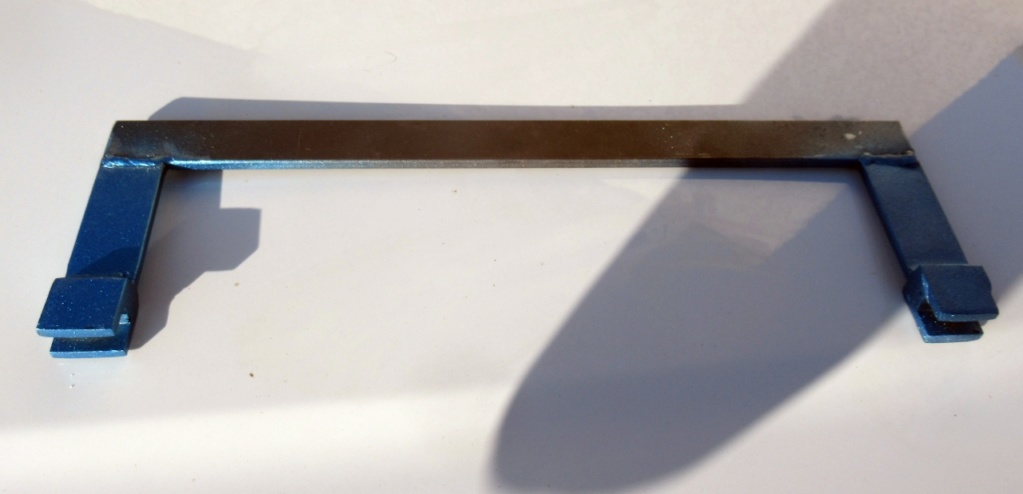

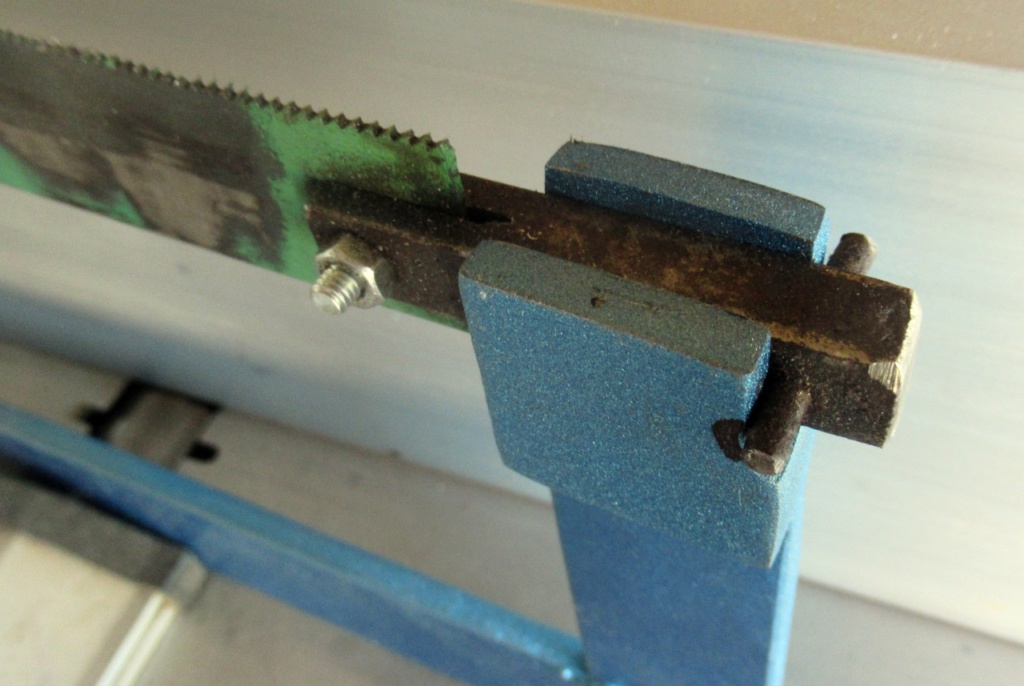

Je me suis attaché à améliorer la fin de coupe. En effet, quand la pièce est presque coupée elle finit par se plier, avant de se détacher, ce qui provoque une bavure, facilement éliminable à la lime, mais dans un souci de perfection, il serait mieux de minimiser cette bavure.

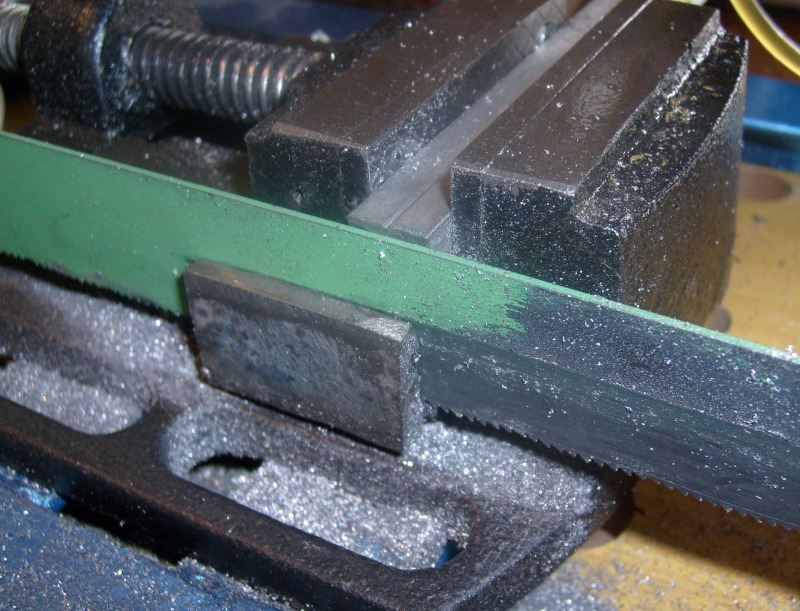

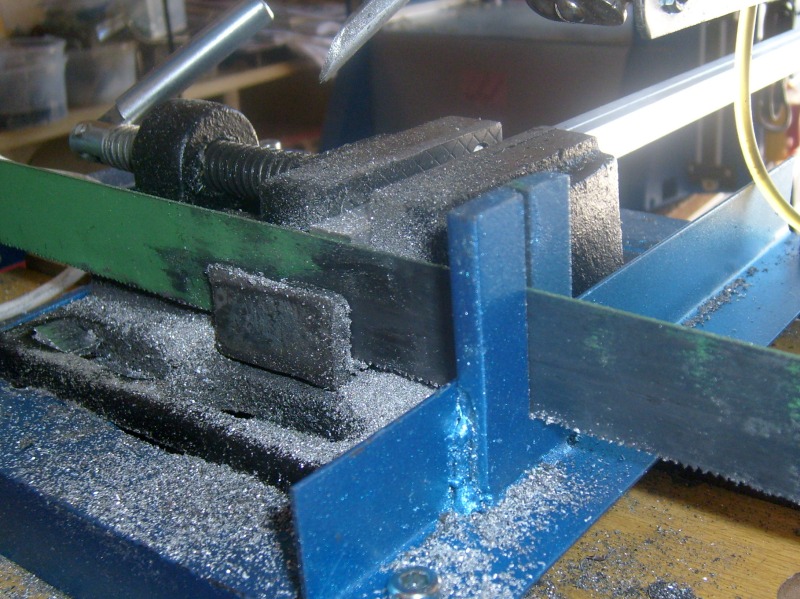

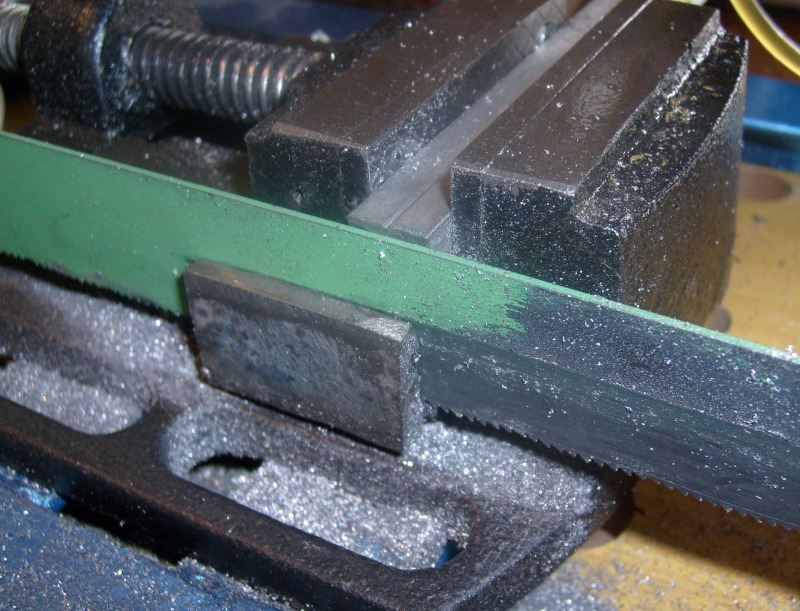

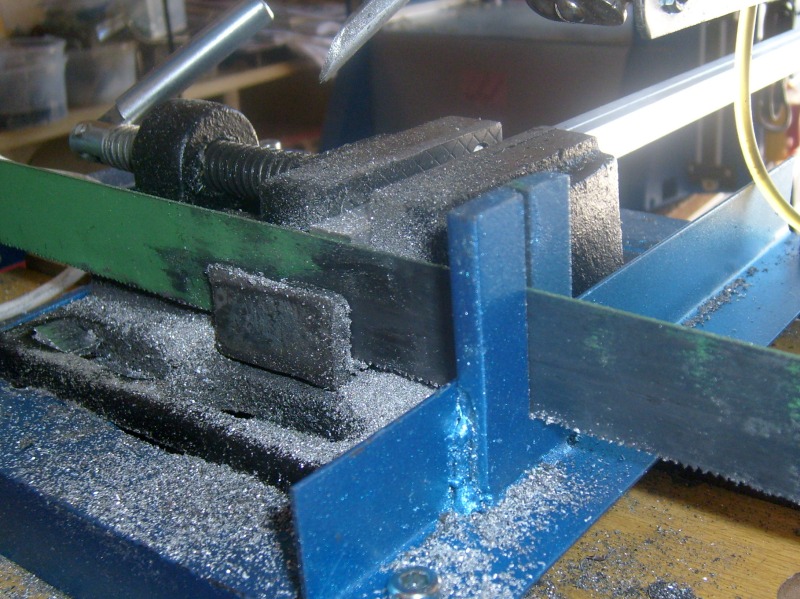

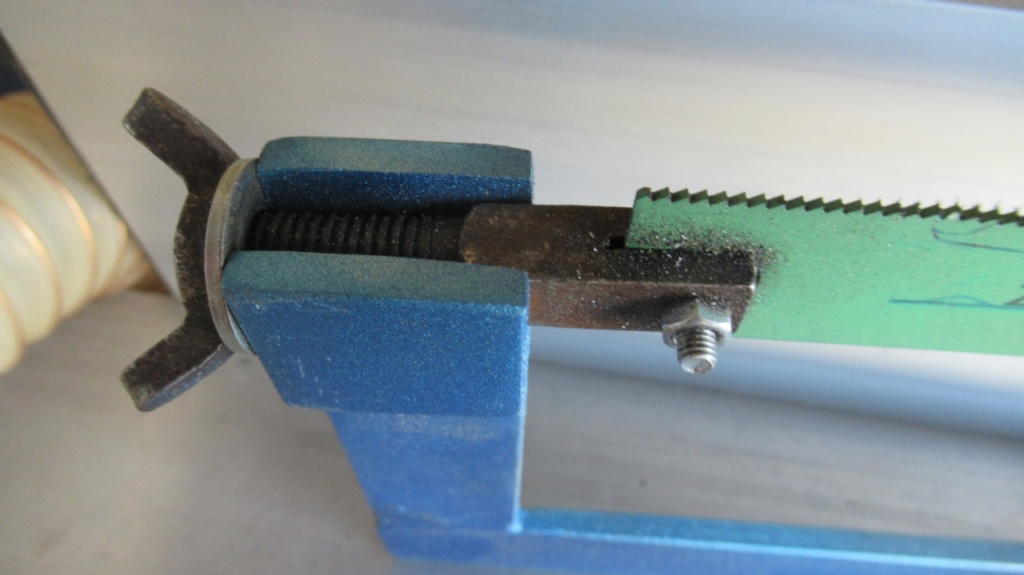

Pour cela j’ai imaginé un support fendu soudé sur le bord de l’étau. Cette pièce maintient le bout en extension et évite qu’il se plie, ce qui de par la même, minimise grandement cette bavure. La fente a été réalisée sur la scie alternative après soudure du plat sur l’étau.

Pour améliorer la géométrie de coupe (déjà bonne) j’ai rajouté un guide lame

J’ai rajouté ensuite une chemise en tôle afin de mieux guider la veine d’air au contact du moteur, dans l’utilisation à 200W, je n’ai absolument aucun PB de chauffe, en revanche à 400W, je ne gagne que 10 à 20° au bout de 4 minutes.

Bonne journée à tous,

Pifou

J’ai eu un PB internet pendant plusieurs jours, et je présente mes excuses à Lucien qui a fait une analyse très détaillé de mon PB d’échauffement, et proposé des solutions, un grand merci Lucien, j’appliquerai surement ces solutions dans les semaines à venir. En l’attente, je travaille en 200W, ce que le moteur supporte pendant plusieurs heures.

Je me suis attaché à améliorer la fin de coupe. En effet, quand la pièce est presque coupée elle finit par se plier, avant de se détacher, ce qui provoque une bavure, facilement éliminable à la lime, mais dans un souci de perfection, il serait mieux de minimiser cette bavure.

Pour cela j’ai imaginé un support fendu soudé sur le bord de l’étau. Cette pièce maintient le bout en extension et évite qu’il se plie, ce qui de par la même, minimise grandement cette bavure. La fente a été réalisée sur la scie alternative après soudure du plat sur l’étau.

Pour améliorer la géométrie de coupe (déjà bonne) j’ai rajouté un guide lame

J’ai rajouté ensuite une chemise en tôle afin de mieux guider la veine d’air au contact du moteur, dans l’utilisation à 200W, je n’ai absolument aucun PB de chauffe, en revanche à 400W, je ne gagne que 10 à 20° au bout de 4 minutes.

Bonne journée à tous,

Pifou

pifou- complétement accro

- Messages : 742

Points : 1298

Date d'inscription : 24/04/2014

Age : 75

Localisation : bouches du rhone

Re: Une (presque) fin pour une scie alternative

Re: Une (presque) fin pour une scie alternative

Bon, j'ai tout perdu je recommence...

Je disais : Salut!

Le top serait de mettre une tuyère fixe autour de l'hélice, et un cône de liaison, tu gagnerais ~ 50% de débit utile!

Je disais : Salut!

Le top serait de mettre une tuyère fixe autour de l'hélice, et un cône de liaison, tu gagnerais ~ 50% de débit utile!

L'Ankou- complétement accro

- Messages : 3436

Points : 3589

Date d'inscription : 22/04/2015

Age : 40

Localisation : 56130 FEREL

Re: Une (presque) fin pour une scie alternative

Re: Une (presque) fin pour une scie alternative

Bonjour l'Ankou,

Effectivement, j'y pense ! dés que j'aurai trouver l'idée pour faire le raccord conique en tôle d'une maniére simple.

Amitiés,

Pifou

Effectivement, j'y pense ! dés que j'aurai trouver l'idée pour faire le raccord conique en tôle d'une maniére simple.

Amitiés,

Pifou

pifou- complétement accro

- Messages : 742

Points : 1298

Date d'inscription : 24/04/2014

Age : 75

Localisation : bouches du rhone

Re: Une (presque) fin pour une scie alternative

Re: Une (presque) fin pour une scie alternative

Une autre boîte de conserve, ou deux, découpe un triangle dedans, et zou...

L'Ankou- complétement accro

- Messages : 3436

Points : 3589

Date d'inscription : 22/04/2015

Age : 40

Localisation : 56130 FEREL

Re: Une (presque) fin pour une scie alternative

Re: Une (presque) fin pour une scie alternative

Pour l' Ankou, le petit magazin prés de gémenos top, merci du tuyau

Pifou

Pifou

pifou- complétement accro

- Messages : 742

Points : 1298

Date d'inscription : 24/04/2014

Age : 75

Localisation : bouches du rhone

Re: Une (presque) fin pour une scie alternative

Re: Une (presque) fin pour une scie alternative

Pas de quoi!

L'Ankou- complétement accro

- Messages : 3436

Points : 3589

Date d'inscription : 22/04/2015

Age : 40

Localisation : 56130 FEREL

Re: Une (presque) fin pour une scie alternative

Re: Une (presque) fin pour une scie alternative

Bonsoir Pifou (Pierre), et les autres...,

Pas de souci pour ne te manifester que ménant....

Je suis aussi verni par les blèmes d'internet, des fois

on en choppe les mouches......!!!

L'essentiel est que le peaufinage de la scie avance...

Si des questions....

Bonne continuation...

Salutations cordiales,

lucien

smart50- petit nouveau

- Messages : 6

Points : 18

Date d'inscription : 28/08/2010

Age : 66

Localisation : près de Longwy

Re: Une (presque) fin pour une scie alternative

Re: Une (presque) fin pour une scie alternative

Bonjour,

Je réactive ce sujet pour indiquer 2 modifications :

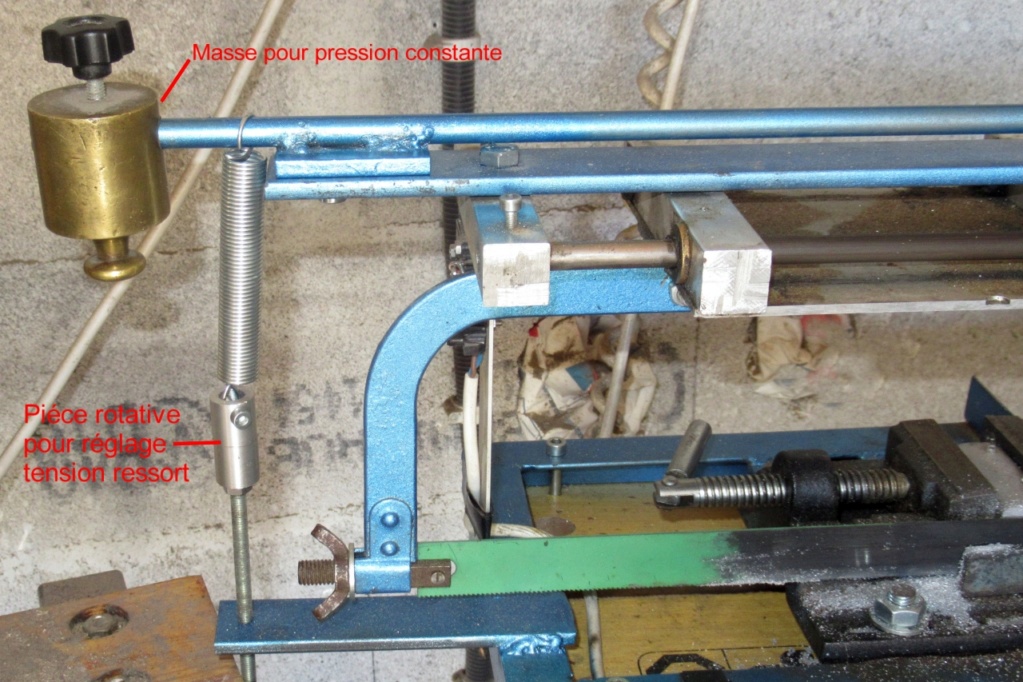

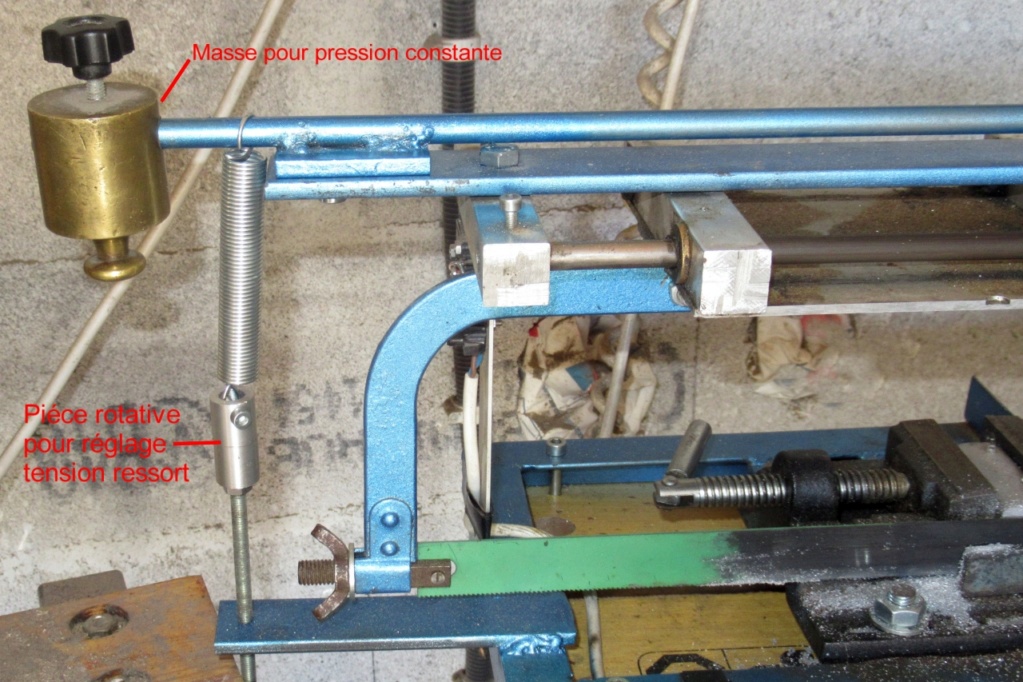

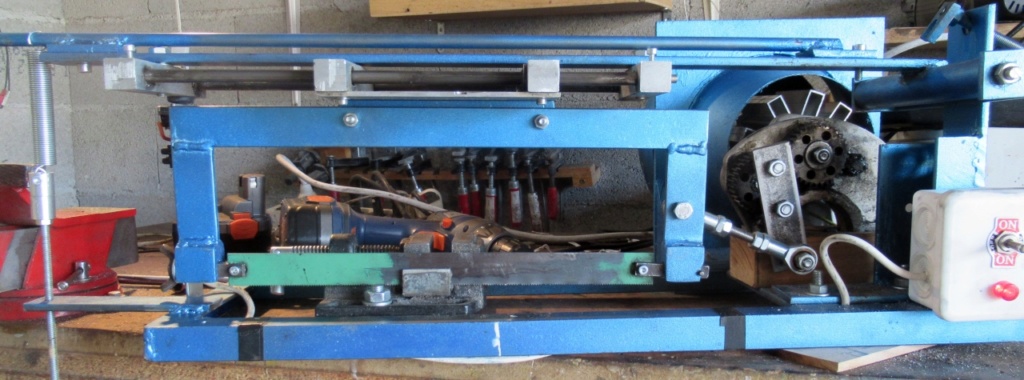

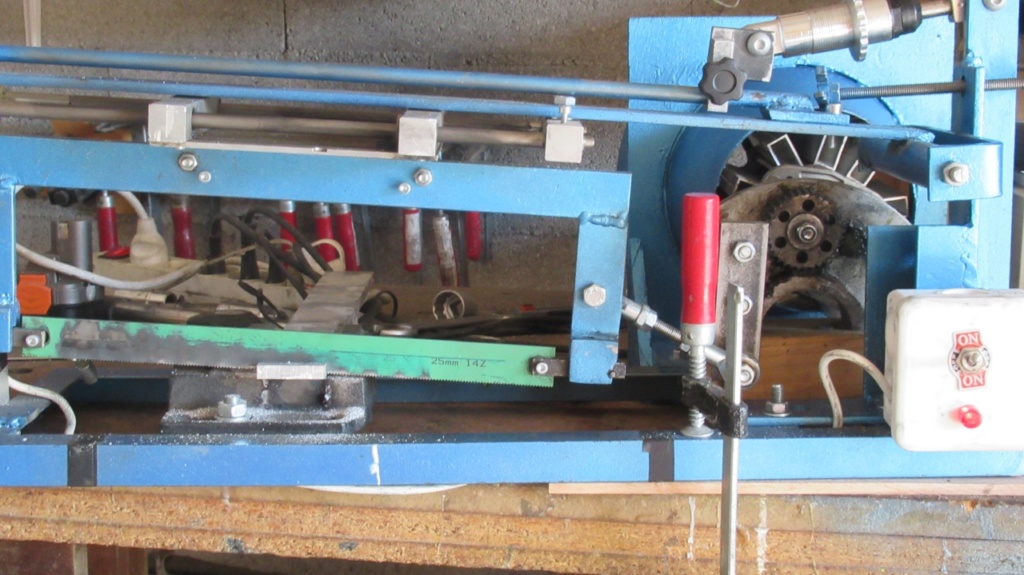

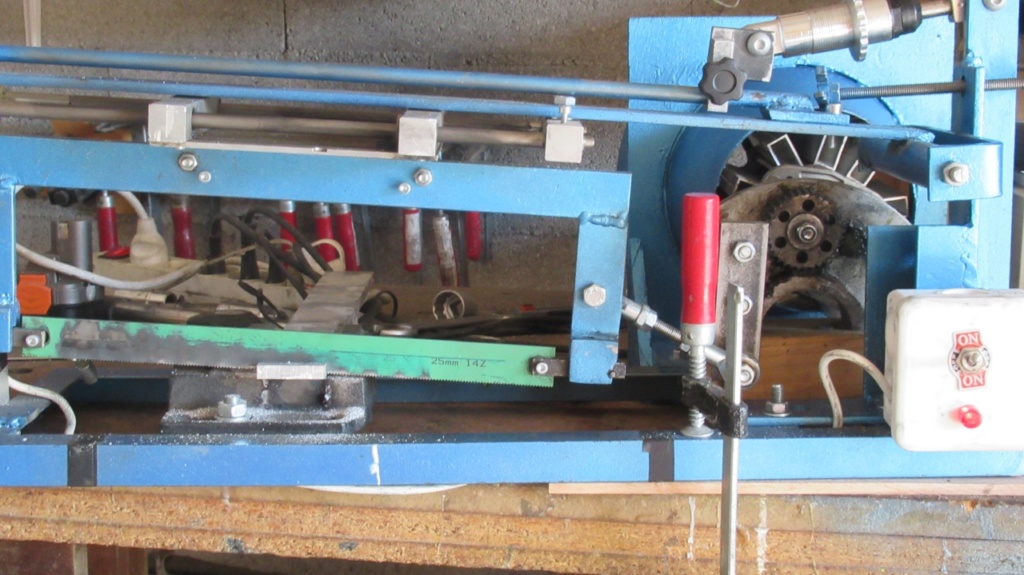

1) un système de réglage de la pression de lame, celui-ci est double; d'une part une pression constante assurée par une masse, et, d'autre part, un système réglable à pression variable réalisé par un ressort dont la tension se règle par une tige filetée (la tension est donc plus importante au début du sciage qu'à la fin)

2) un système de verrouillage en ouverture facilitant la mise en place de la pièce à couper

Edit : coupe d'un rond d'acier de 30 mm sans aucun ébavurage (durée 30')

Edit : une vidéo montrant le fonctionnement lors de la coupe d'un barreau plein de 2017A de 20x10mm, le son devient plus grave à un moment suite à un ralenti de 1/1. Le so est aussi un bon indicateur du niveau (relativement faible) de vibrations. La durée de la coupe est de 2'22"".

Cordialement

Pierre

Je réactive ce sujet pour indiquer 2 modifications :

1) un système de réglage de la pression de lame, celui-ci est double; d'une part une pression constante assurée par une masse, et, d'autre part, un système réglable à pression variable réalisé par un ressort dont la tension se règle par une tige filetée (la tension est donc plus importante au début du sciage qu'à la fin)

2) un système de verrouillage en ouverture facilitant la mise en place de la pièce à couper

Edit : coupe d'un rond d'acier de 30 mm sans aucun ébavurage (durée 30')

Edit : une vidéo montrant le fonctionnement lors de la coupe d'un barreau plein de 2017A de 20x10mm, le son devient plus grave à un moment suite à un ralenti de 1/1. Le so est aussi un bon indicateur du niveau (relativement faible) de vibrations. La durée de la coupe est de 2'22"".

Cordialement

Pierre

pifou- complétement accro

- Messages : 742

Points : 1298

Date d'inscription : 24/04/2014

Age : 75

Localisation : bouches du rhone

Re: Une (presque) fin pour une scie alternative

Re: Une (presque) fin pour une scie alternative

Bonjour,

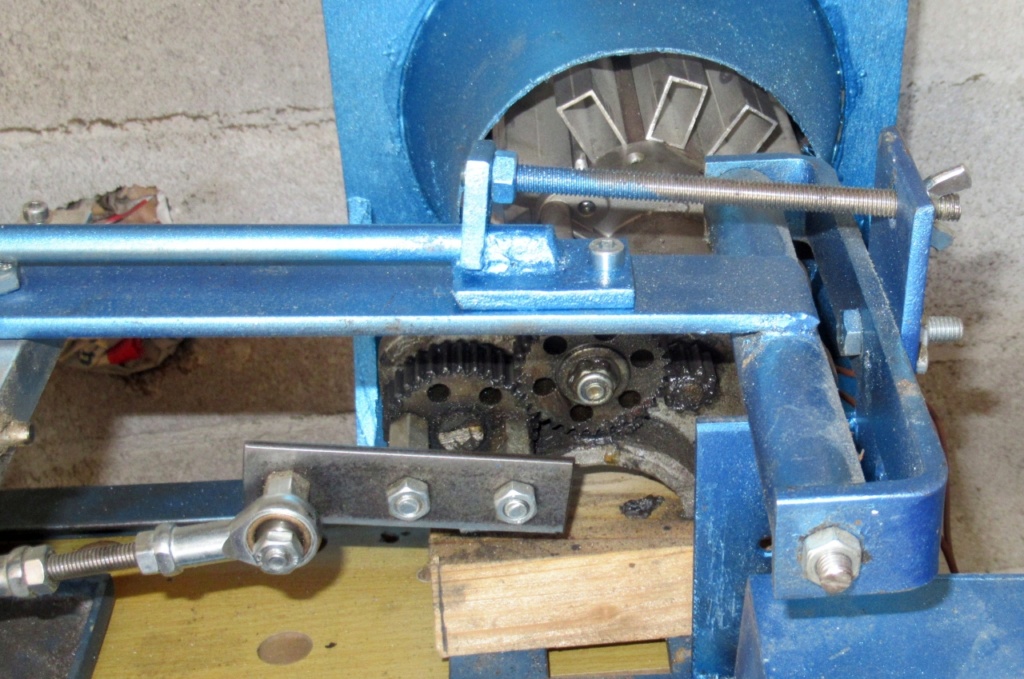

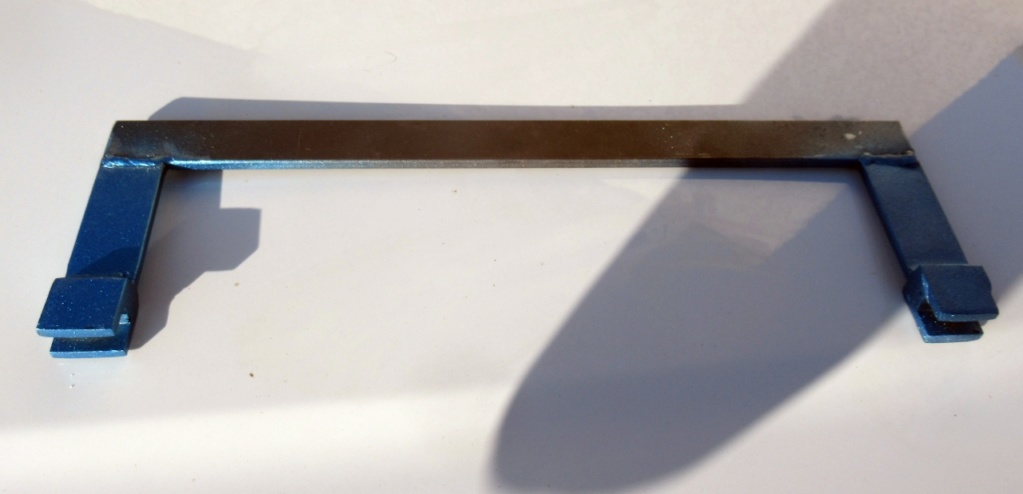

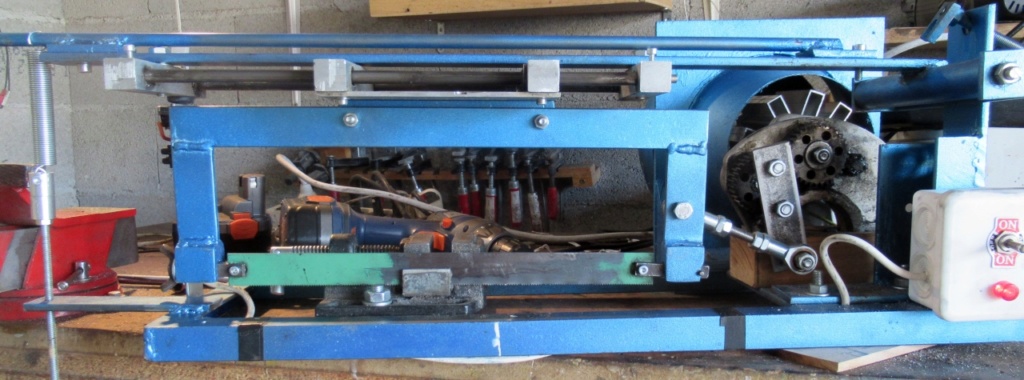

Encore une amélioration. Je trouvais mon archet un peu "light', j'avais alors récupéré une ancienne scie à métaux. La flexibilité de cet archet induisait une légère angulation de la lame et donc une coupe pas parfaitement orthogonale. Pour palier ce problème j'ai réalisé un archet plus massif à l'aide de plats de 6x30mm soudés à l'électrode enrobée.

La fixation de la lame se fait par des tirants carrés de 10mm. Au niveau de l'archet les pièces qui reçoivent ces tirants sont des plats de 6mm d'épaisseur (soudés en interposant un plat de 2mm de chaque coté : 2+2+6=10mm) puis rectifiées à la lime.

Afin de pouvoir régler l'orthogonalité de l'archet (et donc de la lame) j'ai prévu un dispositif de réglage "fin" à l'aide de 2 vis BKR M4 qui se logent dans des filetages aménagés sur la partie horizontale de l'archet et qui s'appuient sur la cornière de fixation solidaire du charriot.

Voici le montage terminé. Après réglage on arrive à un plan de coupe bien perpendiculaire à la pièce autant dans le sens de la hauteur que celui de la largeur. Pour être plus clair, le réglage de la perpendicularité dans le sens de la largeur se fait par le déplacement de l'étau (les boulons de fixation M8 sont légèrement plus petits que les rainures de fixation de l'étau). Sur cette image les vis de réglage de l'archet ne sont pas encore en place.

Cordialement,

Pierre

Encore une amélioration. Je trouvais mon archet un peu "light', j'avais alors récupéré une ancienne scie à métaux. La flexibilité de cet archet induisait une légère angulation de la lame et donc une coupe pas parfaitement orthogonale. Pour palier ce problème j'ai réalisé un archet plus massif à l'aide de plats de 6x30mm soudés à l'électrode enrobée.

La fixation de la lame se fait par des tirants carrés de 10mm. Au niveau de l'archet les pièces qui reçoivent ces tirants sont des plats de 6mm d'épaisseur (soudés en interposant un plat de 2mm de chaque coté : 2+2+6=10mm) puis rectifiées à la lime.

Afin de pouvoir régler l'orthogonalité de l'archet (et donc de la lame) j'ai prévu un dispositif de réglage "fin" à l'aide de 2 vis BKR M4 qui se logent dans des filetages aménagés sur la partie horizontale de l'archet et qui s'appuient sur la cornière de fixation solidaire du charriot.

Voici le montage terminé. Après réglage on arrive à un plan de coupe bien perpendiculaire à la pièce autant dans le sens de la hauteur que celui de la largeur. Pour être plus clair, le réglage de la perpendicularité dans le sens de la largeur se fait par le déplacement de l'étau (les boulons de fixation M8 sont légèrement plus petits que les rainures de fixation de l'étau). Sur cette image les vis de réglage de l'archet ne sont pas encore en place.

Cordialement,

Pierre

pifou- complétement accro

- Messages : 742

Points : 1298

Date d'inscription : 24/04/2014

Age : 75

Localisation : bouches du rhone

Re: Une (presque) fin pour une scie alternative

Re: Une (presque) fin pour une scie alternative

Bonjour,

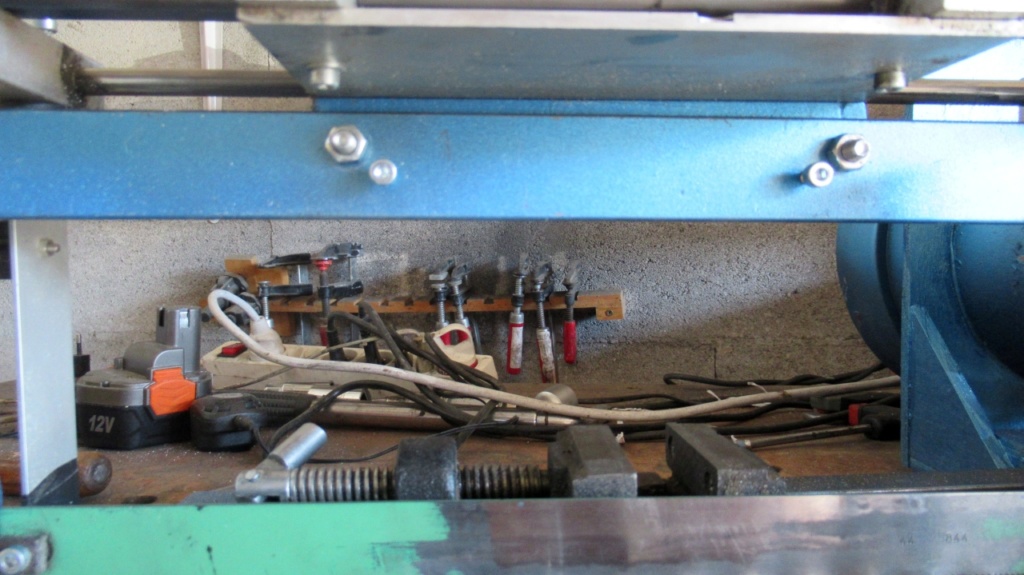

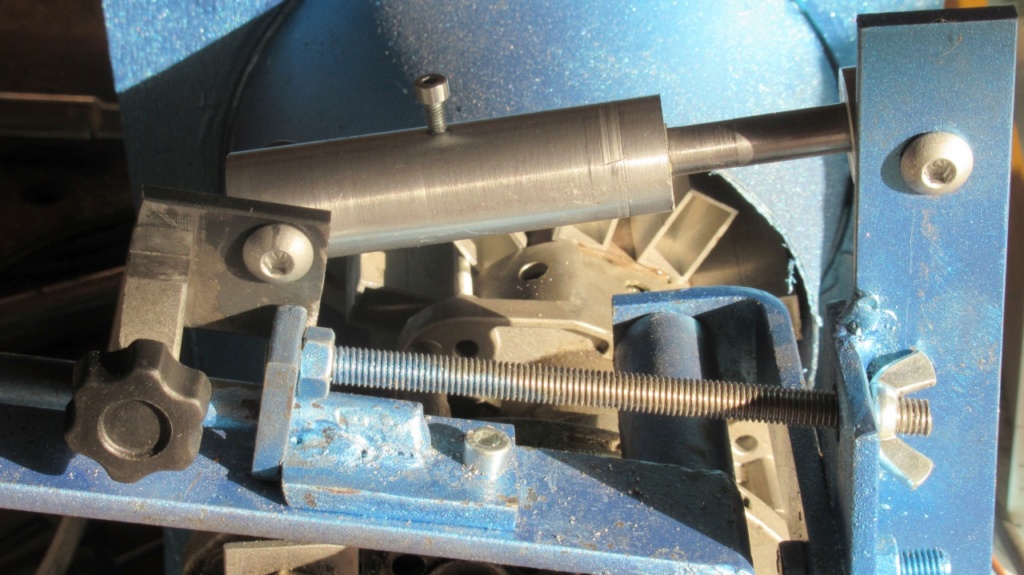

Encore 2 améliorations : afin de filtrer le peu de vibrations qui restent, j'ai d'une part rajouter un raidisseur (plat acier de 6x30mm) soudé sur le support vertical qui supporte l'axe de rotation du support d'archet, d'autre part j'ai mis un amortisseur de vélo qui adoucit les déplacements verticaux du support d'archet. Le résultat est plutôt bien malgré que (je me suis fais avoir) l'amortisseur de vélo, une fois déposé le ressort, n'a d'amortisseur que le nom. Mais enfin il rajoute une certaine inertie au système , ce qui lutte contre les vibrations.

Ici photos de la coupe d'un plat de 2017A de 8x40mm.

On constate une très bonne perpendicularité du trait de coupe ainsi qu'un bon état de surface. J'ai juste donné un coup de lime afin d'éliminer la bavure de fin de coupe.

Cordialement,

Pierre

Encore 2 améliorations : afin de filtrer le peu de vibrations qui restent, j'ai d'une part rajouter un raidisseur (plat acier de 6x30mm) soudé sur le support vertical qui supporte l'axe de rotation du support d'archet, d'autre part j'ai mis un amortisseur de vélo qui adoucit les déplacements verticaux du support d'archet. Le résultat est plutôt bien malgré que (je me suis fais avoir) l'amortisseur de vélo, une fois déposé le ressort, n'a d'amortisseur que le nom. Mais enfin il rajoute une certaine inertie au système , ce qui lutte contre les vibrations.

Ici photos de la coupe d'un plat de 2017A de 8x40mm.

On constate une très bonne perpendicularité du trait de coupe ainsi qu'un bon état de surface. J'ai juste donné un coup de lime afin d'éliminer la bavure de fin de coupe.

Cordialement,

Pierre

pifou- complétement accro

- Messages : 742

Points : 1298

Date d'inscription : 24/04/2014

Age : 75

Localisation : bouches du rhone

Re: Une (presque) fin pour une scie alternative

Re: Une (presque) fin pour une scie alternative

Pas grand chose à dire, si ce n'est, quand même... félicitations !

Détourneur de fontes- complétement accro

- Messages : 2279

Points : 2403

Date d'inscription : 18/06/2018

Age : 43

Localisation : Calvados

Re: Une (presque) fin pour une scie alternative

Re: Une (presque) fin pour une scie alternative

Bonjour,

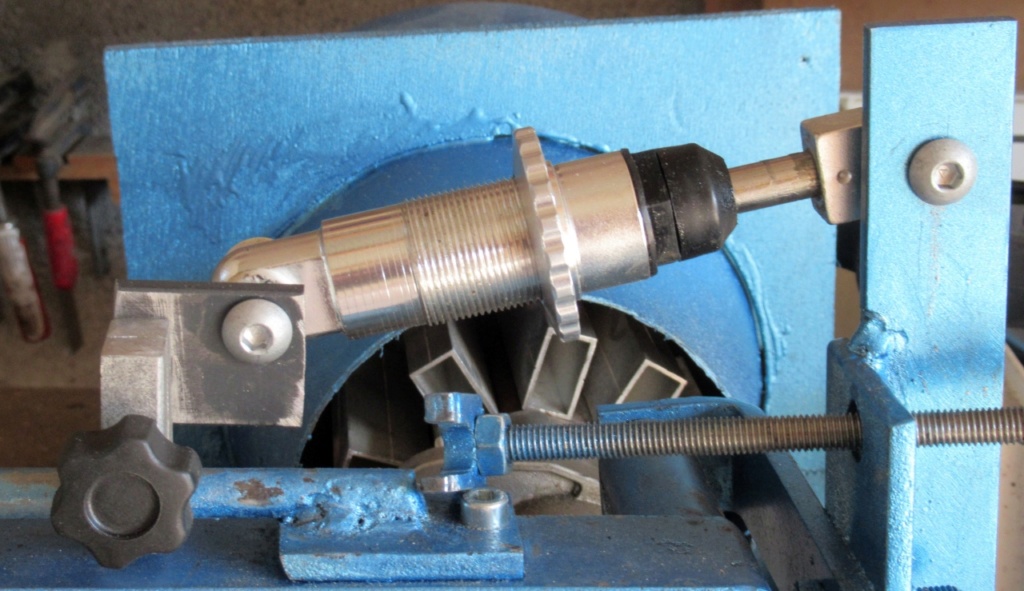

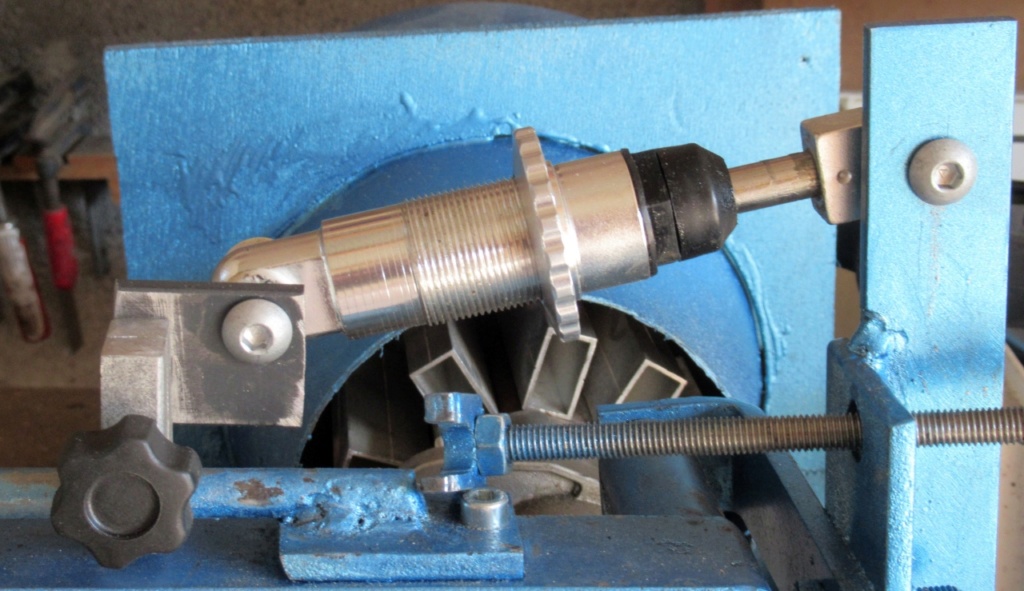

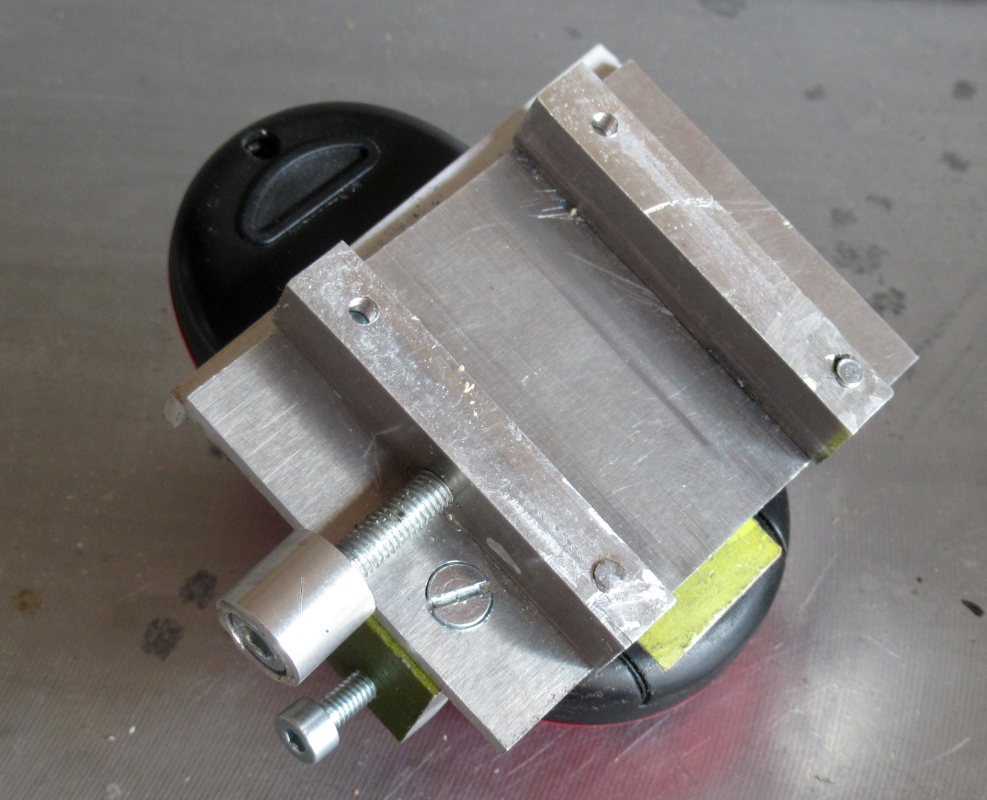

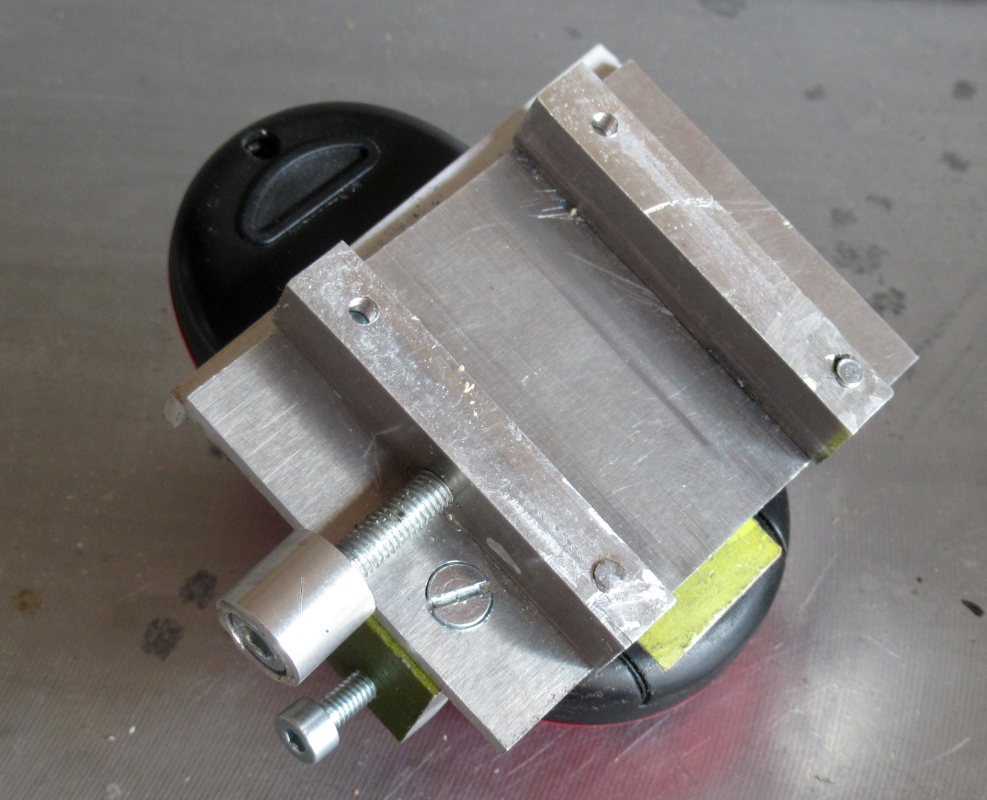

Déçu par mon amortisseur qui n'amortit pas grand chose, j'ai décidé d'en usiner un moi même. J'ai opté pour un pneumatique dont la capacité d'amortissement se règle par fuite d'air. L'étanchéité est réalisée par un joint torique.

La vis de réglage (de fuite d'air, un canal de 2mm de diamètre plus ou moins obturé par une M4) est visible sur la photo suivante

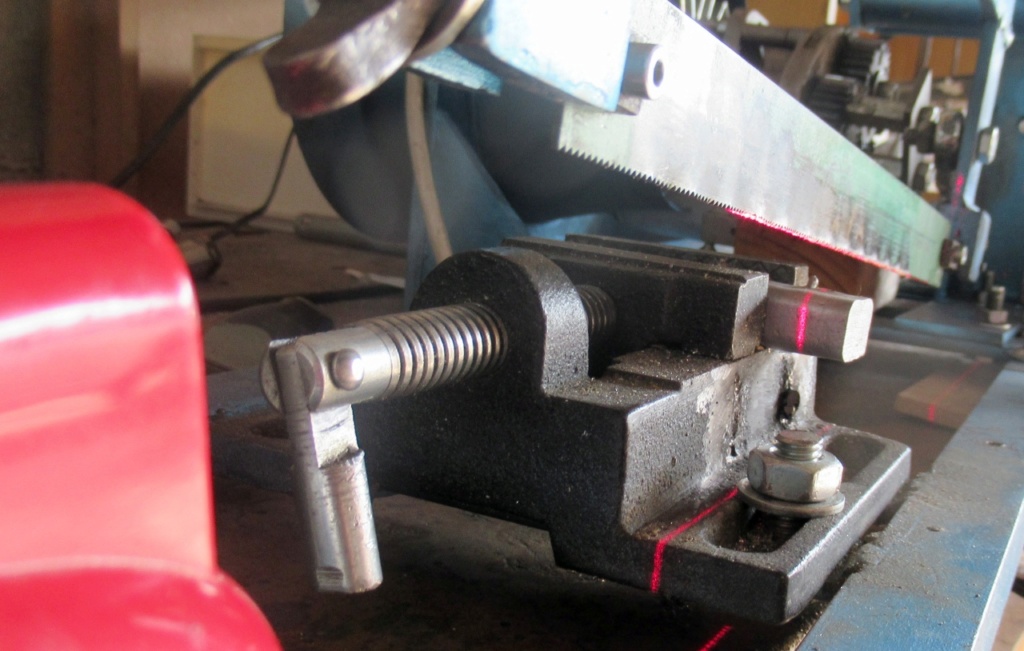

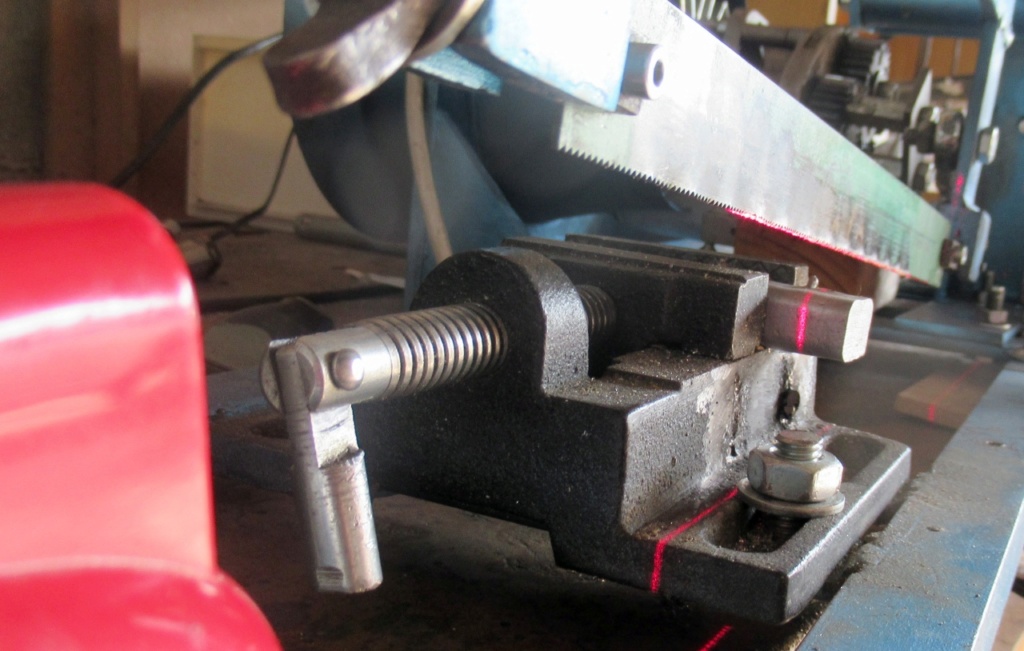

Par ailleurs à l'usage j'ai constaté quelque chose de fastidieux. Lors de la mise en place de la pièce à couper on n'a pas de repère précis, ce qui oblige à abaisser er à relever plusieurs fois l'archet jusqu'à trouver le bon réglage. Pour palier ce problème j'ai utiliser une ligne laser qui vient se fixer sur le châssis de la scie alternative, et qui permet un réglage très fin par les différentes vis de réglage visible sur les photos.

La ligne laser se projetant sur l'objet à couper

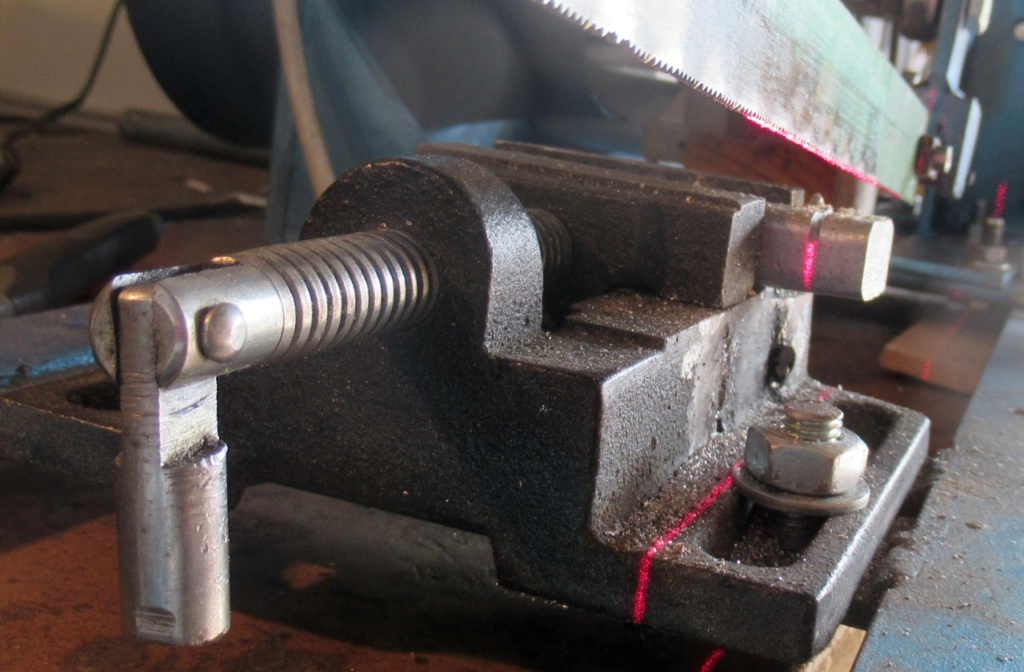

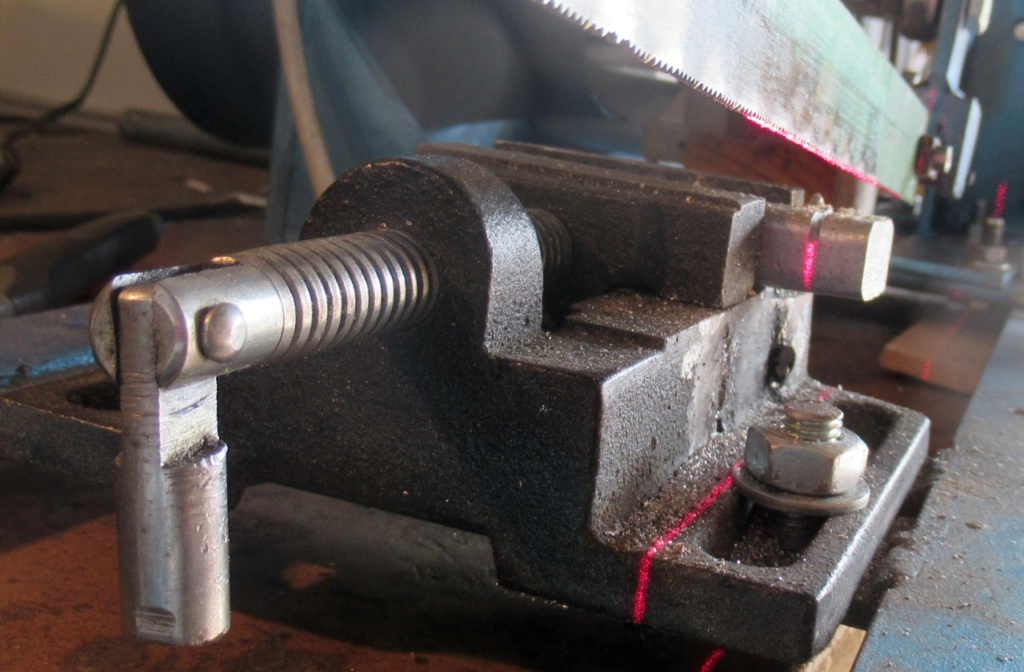

La coupe en cours

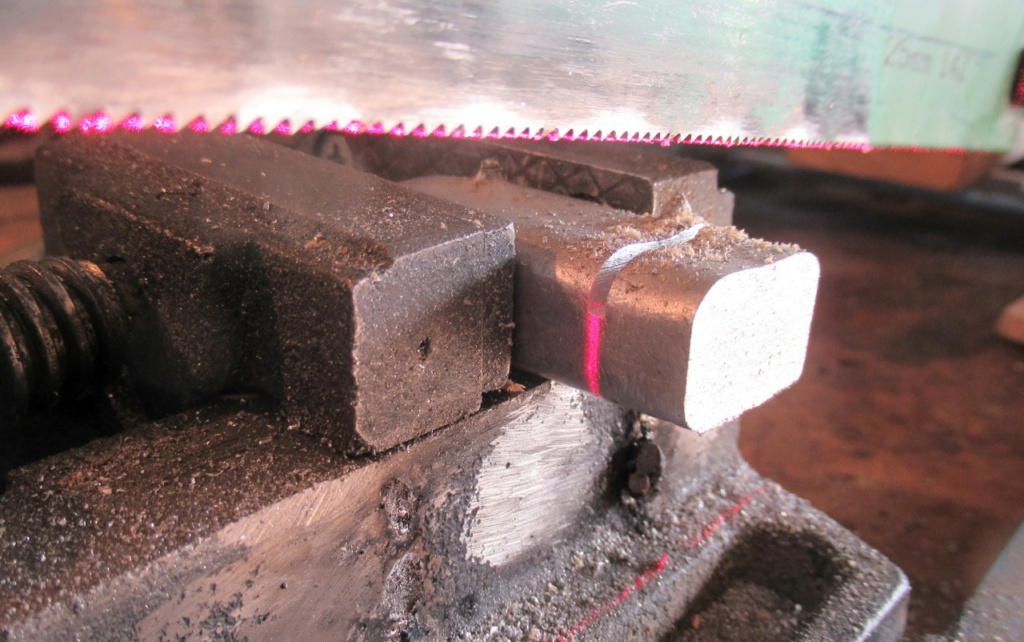

Volontairement j'ai arrêté la coupe à 1/2 coupe afin de voir la superposition du trait laser et du trait de coupe (le laser sur son support est retiré pendant la coupe, cela ne prend que quelques seconde et les réglages restent valables)

Cordialement,

Pierre

Déçu par mon amortisseur qui n'amortit pas grand chose, j'ai décidé d'en usiner un moi même. J'ai opté pour un pneumatique dont la capacité d'amortissement se règle par fuite d'air. L'étanchéité est réalisée par un joint torique.

La vis de réglage (de fuite d'air, un canal de 2mm de diamètre plus ou moins obturé par une M4) est visible sur la photo suivante

Par ailleurs à l'usage j'ai constaté quelque chose de fastidieux. Lors de la mise en place de la pièce à couper on n'a pas de repère précis, ce qui oblige à abaisser er à relever plusieurs fois l'archet jusqu'à trouver le bon réglage. Pour palier ce problème j'ai utiliser une ligne laser qui vient se fixer sur le châssis de la scie alternative, et qui permet un réglage très fin par les différentes vis de réglage visible sur les photos.

La ligne laser se projetant sur l'objet à couper

La coupe en cours

Volontairement j'ai arrêté la coupe à 1/2 coupe afin de voir la superposition du trait laser et du trait de coupe (le laser sur son support est retiré pendant la coupe, cela ne prend que quelques seconde et les réglages restent valables)

Cordialement,

Pierre

pifou- complétement accro

- Messages : 742

Points : 1298

Date d'inscription : 24/04/2014

Age : 75

Localisation : bouches du rhone

Re: Une (presque) fin pour une scie alternative

Re: Une (presque) fin pour une scie alternative

Eh bien tu ne t'arrêtes pas, bravo

L'Ankou- complétement accro

- Messages : 3436

Points : 3589

Date d'inscription : 22/04/2015

Age : 40

Localisation : 56130 FEREL

Page 4 sur 5 •  1, 2, 3, 4, 5

1, 2, 3, 4, 5

Sujets similaires

Sujets similaires» Solution alternative pour scie à ruban en bois

» [BON PLAN 21] scie a format tour fraiseuse scie alternative outillage

» réalisation d'une scie à ruban ou d'une scie alternative ?

» fabrication d'une scie a ruban pour métaux

» scie alternative

» [BON PLAN 21] scie a format tour fraiseuse scie alternative outillage

» réalisation d'une scie à ruban ou d'une scie alternative ?

» fabrication d'une scie a ruban pour métaux

» scie alternative

Page 4 sur 5

Permission de ce forum:

Vous ne pouvez pas répondre aux sujets dans ce forum