Ma future machine CNC

+5

silky

dh42

Wyldix

momoclic

totof69

9 participants

Page 1 sur 2

Page 1 sur 2 • 1, 2

Ma future machine CNC

Ma future machine CNC

Bonjour a tous,

Voici l'avancement sur plan, rien n'est encore figer.

Les suggestions sont la bienvenue...

Les pièces déjà achetées:

- La broche 2,2Kw 220v 24000tr/min avec son VFD.

- USB-RS485 pour VFD

- Le support de broche.

- Les rails supportés en diamètre 20, de longueurs:

+ pour X: 1000mm Qt 2

+ pour Y: 1000mm Qt 2

+ pour Z: 300mm Qt 2

- Les vis a billes RM2005 + les paliers (diamètre 20, pas de 5mm):

+ Qt 2 pour Y

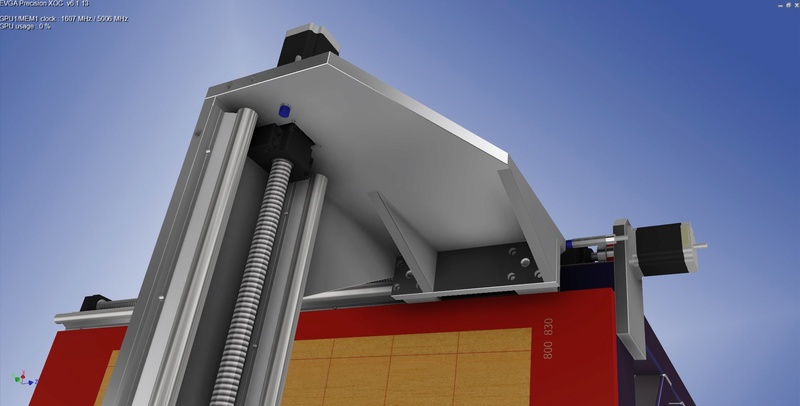

- La partie informatique + 4 drivers DM542 + 3 moteurs PAP (déjà en place est fonctionnel)

Les pièces en attente d'achat:

+ manque 1 moteur PAP

+ plaque d'alu en 15mm d’épaisseur.

+ le châssis en tube carré de 100x50 ep 3mm, prévu de le souder

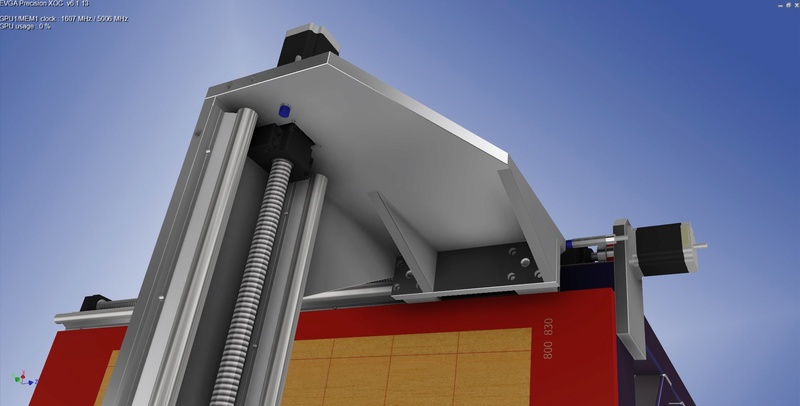

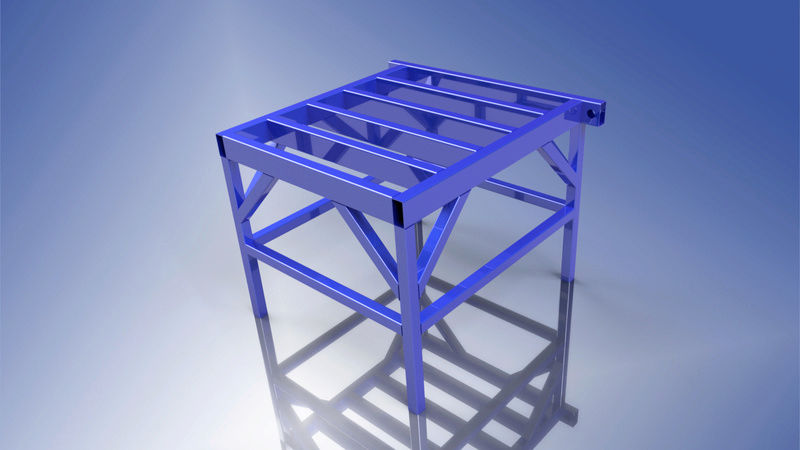

Vu 3D:

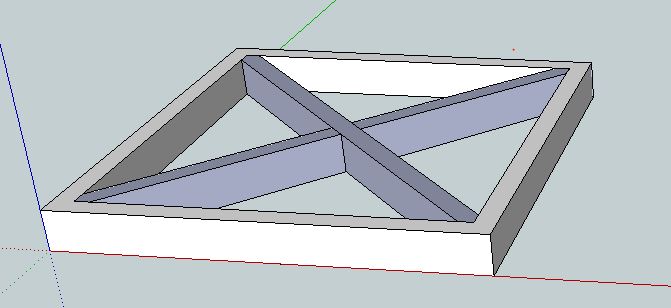

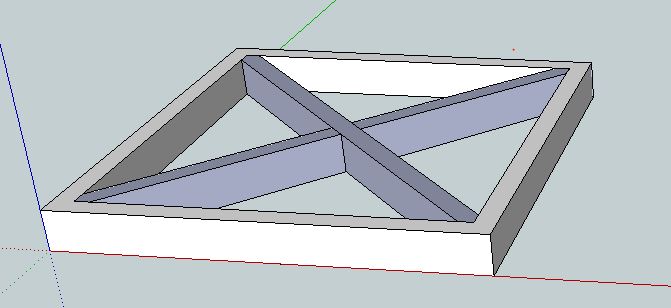

Vu du dessus:

Vu de face:

Vu de droite:

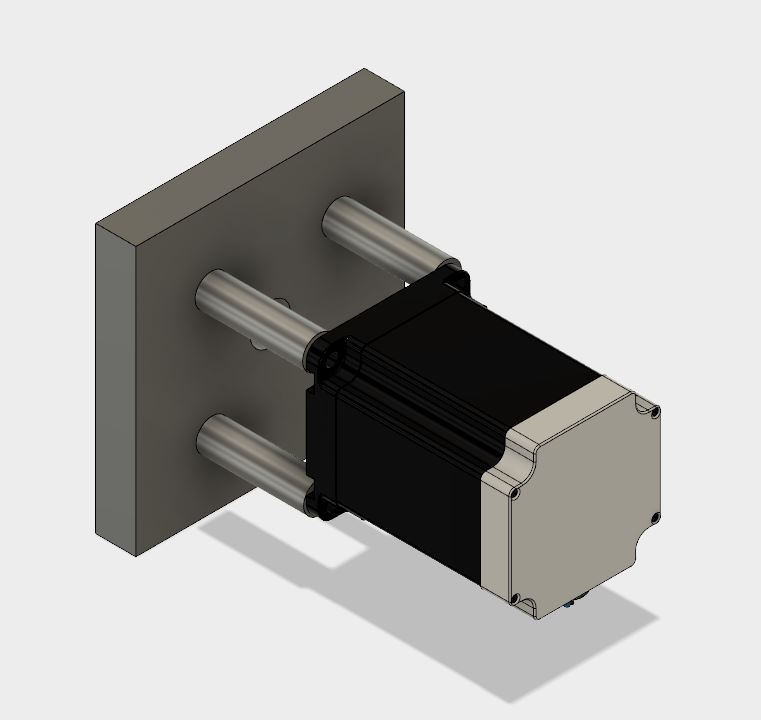

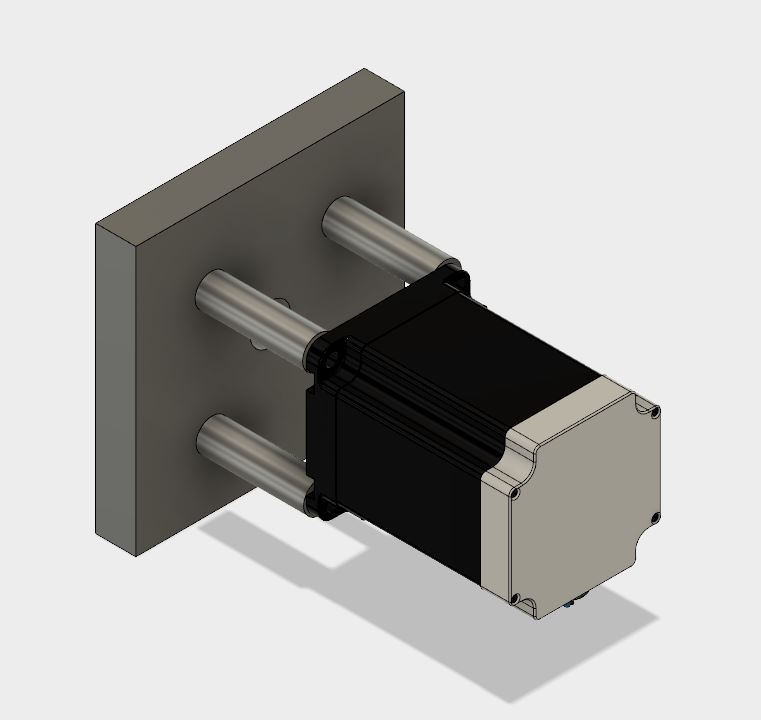

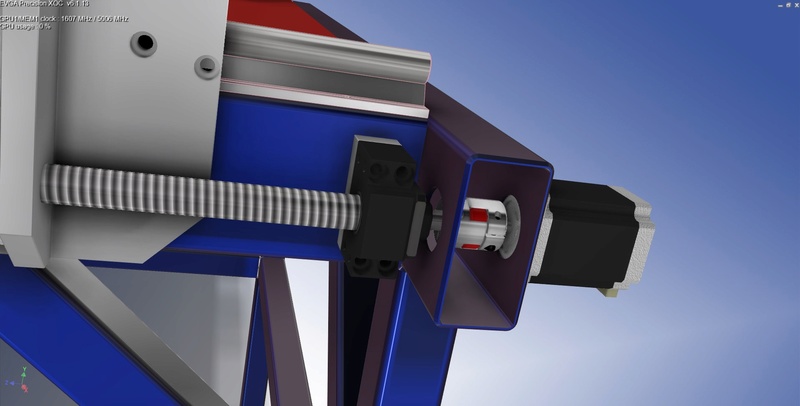

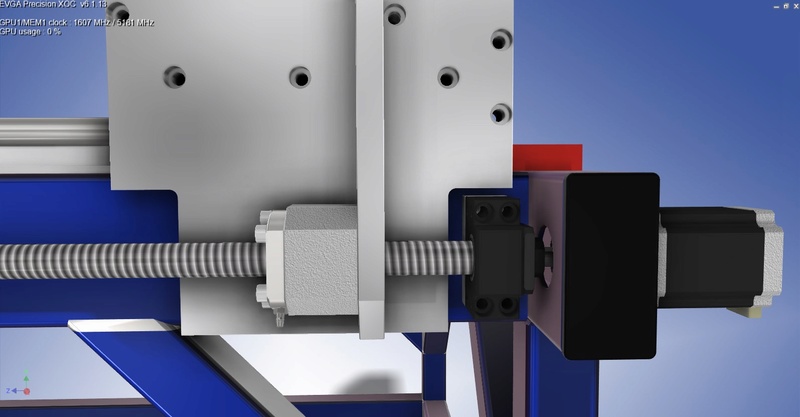

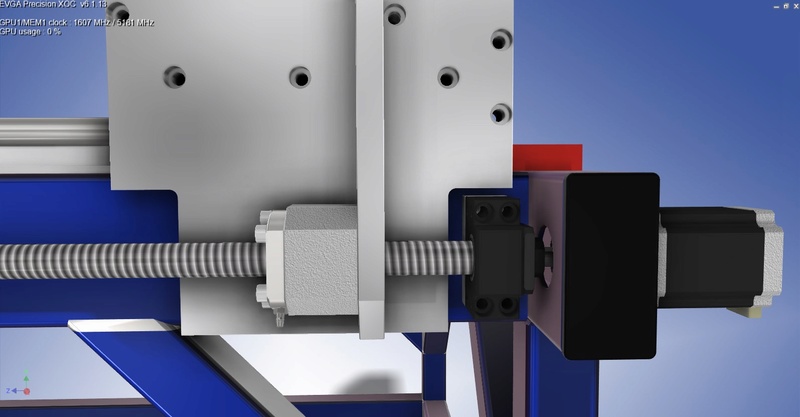

Vu du moteur monté:

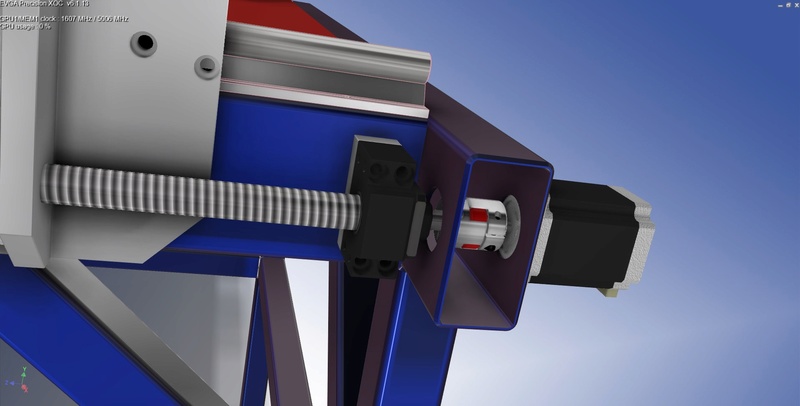

Vu divers:

L'ordi avec les 4 drivers DM542 et le transfo torique:

Les connecteurs arrières:

Sortie des 4 moteurs PAP (un pas encore câblé, le deuxième Y)

2 ports imprimantes (une en sortie, une en entrée)

USB-RS485, réseau, une USB pour du 5V (pour un MPG en essai pour l'instant)

Voici l'avancement sur plan, rien n'est encore figer.

Les suggestions sont la bienvenue...

Les pièces déjà achetées:

- La broche 2,2Kw 220v 24000tr/min avec son VFD.

- USB-RS485 pour VFD

- Le support de broche.

- Les rails supportés en diamètre 20, de longueurs:

+ pour X: 1000mm Qt 2

+ pour Y: 1000mm Qt 2

+ pour Z: 300mm Qt 2

- Les vis a billes RM2005 + les paliers (diamètre 20, pas de 5mm):

+ Qt 2 pour Y

- La partie informatique + 4 drivers DM542 + 3 moteurs PAP (déjà en place est fonctionnel)

Les pièces en attente d'achat:

+ manque 1 moteur PAP

+ plaque d'alu en 15mm d’épaisseur.

+ le châssis en tube carré de 100x50 ep 3mm, prévu de le souder

Vu 3D:

Vu du dessus:

Vu de face:

Vu de droite:

Vu du moteur monté:

Vu divers:

L'ordi avec les 4 drivers DM542 et le transfo torique:

Les connecteurs arrières:

Sortie des 4 moteurs PAP (un pas encore câblé, le deuxième Y)

2 ports imprimantes (une en sortie, une en entrée)

USB-RS485, réseau, une USB pour du 5V (pour un MPG en essai pour l'instant)

totof69- petit nouveau

- Messages : 34

Points : 38

Date d'inscription : 22/07/2017

Age : 51

Localisation : La chapelle de Guinchay

Re: Ma future machine CNC

Re: Ma future machine CNC

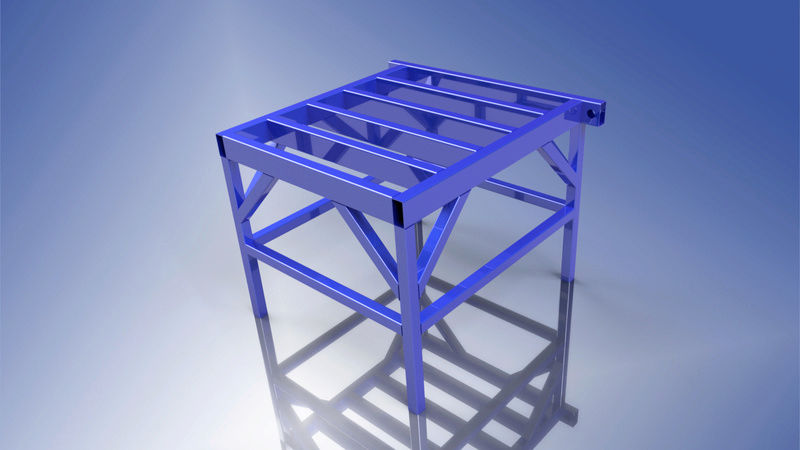

Pour le châssis seul:

Tube carré 100x50x3ep

Avec les cotes:

Tube carré 100x50x3ep

Avec les cotes:

totof69- petit nouveau

- Messages : 34

Points : 38

Date d'inscription : 22/07/2017

Age : 51

Localisation : La chapelle de Guinchay

Re: Ma future machine CNC

Re: Ma future machine CNC

Salut,

Quels matériaux envisages-tu d'usiner ?

Simple et sympathique.

Mais en tout état de cause deux remarques :

- La table gagnerait en rigidité et réglage du parallélogramme en remplaçant les tubes centraux par un ou plusieurs X.

Rappelons nous en permanence que "la seule figure géométrique indéformable est le triangle" !

- Le portique manque de rigidité, des renforts sur sa longueur s'imposent et les renforts latéraux n'ont rien d'excessifs.

Quels matériaux envisages-tu d'usiner ?

Simple et sympathique.

Mais en tout état de cause deux remarques :

- La table gagnerait en rigidité et réglage du parallélogramme en remplaçant les tubes centraux par un ou plusieurs X.

Rappelons nous en permanence que "la seule figure géométrique indéformable est le triangle" !

- Le portique manque de rigidité, des renforts sur sa longueur s'imposent et les renforts latéraux n'ont rien d'excessifs.

momoclic- complétement accro

- Messages : 801

Points : 809

Date d'inscription : 12/10/2016

Age : 76

Localisation : Ancenis-Nantes

Re: Ma future machine CNC

Re: Ma future machine CNC

Bonjour,

C'est vraiment très propre comme modélisation!

Aussi une ou deux petites remarques au passage...

J'inverserais les moteurs en les mettant à l'arrière de la machine. Je trouve que c'est un peu plus propre et ça diminue le risque de taper dedans en se déplaçant ou avec des pièces.

Un deuxième point est la hauteur du portique. Comme la plaque qui supporte ton axe Z limite déjà la hauteur du passage sous portique, je descendrais les rails horizontaux pour avoir un portique moins haut et donc diminuer les bras de levier. Sinon j'augmenterais un peu l'écartement des rails pour gagner un peu en rigidité.

Je rejoins aussi momoclic concernant la rigidité horizontale. Une méthode toute simple consisterait à ajouter deux profilés horizontaux pour faire un sorte de poutre en U. Par la même occasion ça permet aussi d'installer plus facilement une chaine porte-câbles pour l'axe Z.

Mais sinon je trouve l'ensemble plutôt cohérent!

Bonne journée.

C'est vraiment très propre comme modélisation!

Aussi une ou deux petites remarques au passage...

J'inverserais les moteurs en les mettant à l'arrière de la machine. Je trouve que c'est un peu plus propre et ça diminue le risque de taper dedans en se déplaçant ou avec des pièces.

Un deuxième point est la hauteur du portique. Comme la plaque qui supporte ton axe Z limite déjà la hauteur du passage sous portique, je descendrais les rails horizontaux pour avoir un portique moins haut et donc diminuer les bras de levier. Sinon j'augmenterais un peu l'écartement des rails pour gagner un peu en rigidité.

Je rejoins aussi momoclic concernant la rigidité horizontale. Une méthode toute simple consisterait à ajouter deux profilés horizontaux pour faire un sorte de poutre en U. Par la même occasion ça permet aussi d'installer plus facilement une chaine porte-câbles pour l'axe Z.

Mais sinon je trouve l'ensemble plutôt cohérent!

Bonne journée.

Wyldix- complétement accro

- Messages : 721

Points : 1615

Date d'inscription : 27/02/2012

Age : 29

Localisation : Fribourg/CH

Re: Ma future machine CNC

Re: Ma future machine CNC

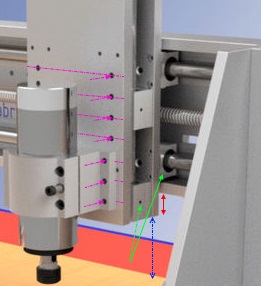

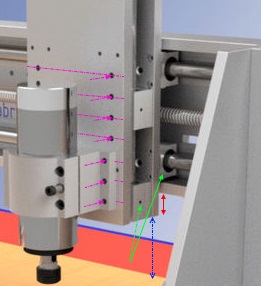

Oui Wildix a raison, une image que j'ai déjà fourni ici avec d'autres info. :

La pince ne doit pas dépasser sous le portique pour limiter le risque de collision ainsi que les efforts sur le portique.

La pince ne doit pas dépasser sous le portique pour limiter le risque de collision ainsi que les efforts sur le portique.

momoclic- complétement accro

- Messages : 801

Points : 809

Date d'inscription : 12/10/2016

Age : 76

Localisation : Ancenis-Nantes

Re: Ma future machine CNC

Re: Ma future machine CNC

Merci a tous,

J’écoute avec admiration vos conseils, je vois qu'il y a de l’expérience ici

Je viens de modifier le chariot entre X et Z.

Mais une petite bêtise a la commande des vis a billes, elles sont aussi longue que les rails supportés

En fait, c'est juste plus encombrent, tampis pour moi...

Voici le résultat.

Le chariot rentré:

Le chariot sortie:

En dessus (vue 1):

En dessus (vue 2):

Pour les triangles qui renforce la structure:

Les triangles que j'ai mis ne suffisent pas alors, je vais voir ça dans la semaine.

Si je fais un L en haut du grand chariot Y, ça irait ?

Je mettrais les 2 moteurs Y a l’arrière, très bonne idées (la tête dans les plans )

)

Un grand merci pour vos conseils précieux et pro

La suite prochainement...

Tof.

J’écoute avec admiration vos conseils, je vois qu'il y a de l’expérience ici

Je viens de modifier le chariot entre X et Z.

Mais une petite bêtise a la commande des vis a billes, elles sont aussi longue que les rails supportés

En fait, c'est juste plus encombrent, tampis pour moi...

Voici le résultat.

Le chariot rentré:

Le chariot sortie:

En dessus (vue 1):

En dessus (vue 2):

Pour les triangles qui renforce la structure:

Les triangles que j'ai mis ne suffisent pas alors, je vais voir ça dans la semaine.

Si je fais un L en haut du grand chariot Y, ça irait ?

Je mettrais les 2 moteurs Y a l’arrière, très bonne idées (la tête dans les plans

Un grand merci pour vos conseils précieux et pro

La suite prochainement...

Tof.

totof69- petit nouveau

- Messages : 34

Points : 38

Date d'inscription : 22/07/2017

Age : 51

Localisation : La chapelle de Guinchay

Re: Ma future machine CNC

Re: Ma future machine CNC

Ah oui, pour les matières a usiner, un peu de tout (bois, plastique, Alu de temps en temps mais pas plus dur)

POUR L'ACIER NON, SINON MACHINE CNC

MACHINE CNC

Serieusement, voici les résultats final pour la configuration des moteurs sur LinuxCNC 'Gmoccapy' avec les drivers DM542

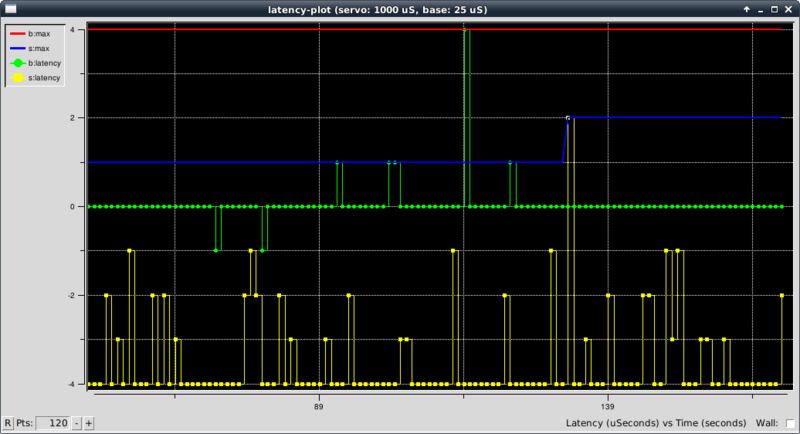

Le driver DM542:

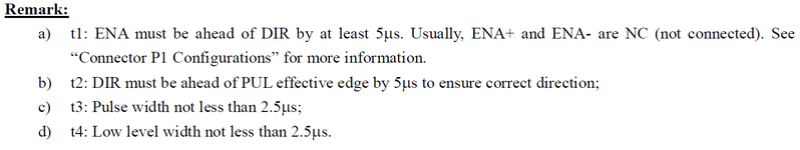

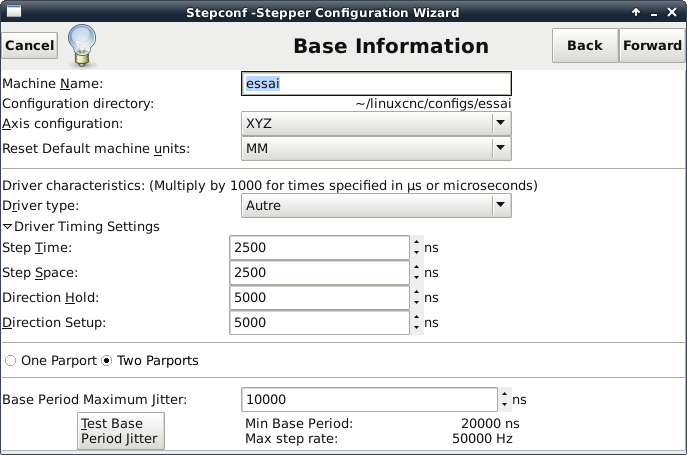

Avec l'aide de Stepconf Wizard (comme ceci):

J'utilise deux ports imprimantes, un en mode sortie (celui en PCI a d'adresse 'BC00') et l'autre entrée (celui intégrés a la carte mère adresse '0378')

Il y a une commande sur Linux pour connaitre l'adresse de la carte PCI Imp.

La commande lspci -v dans le terminal.

Pour celle qui est intégré a la carte mère, l'adresse est dans le bios de la machine (touche F1, F2 au démarrage pour accès), penser a l'activer...

Je tourne (au niveau du noyau real time) a 50Khz maximum pour les pas moteurs (si on dépasse les 50khz, c'est saut de pas), ce qui est déjà pas mal pour une vieille carte mère ASUS P5B et un CPU Core 2 Duo E740 2.8Ghz boosté a 3.3Ghz

C'est mon ancienne carte mère, et oui je garde tout !

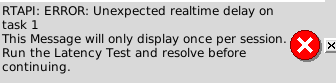

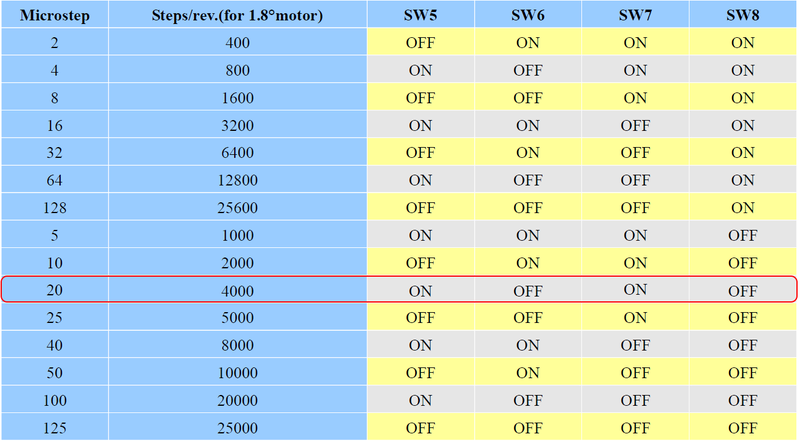

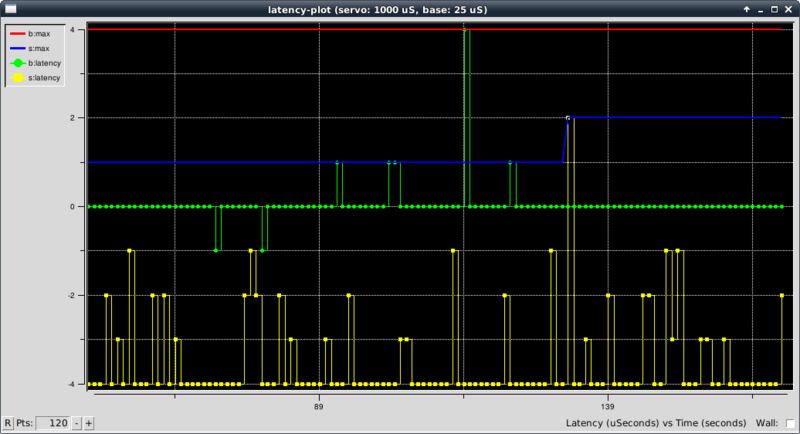

Boutons "Test base period Jitter", ca vous donne ceci:

Faire plein de chose sur la machine, ouvrir internet, bouger les fenêtres, ouvrir des images, etc... pour la saturer un maximum.

Ce petit programme test les performance de la bécane.

Voici mon résultat, peut varier...

Noté la plus grande valeur encadré,

fermer la petite fenêtre,

et multiplier par deux puis le rentrer dans "Base period maximum jitter"

Pour moi ça sera 5000x2 = 10000 ns

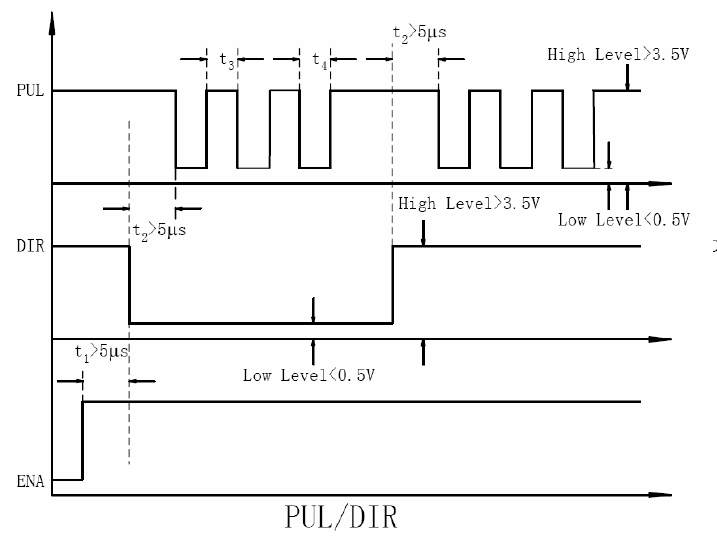

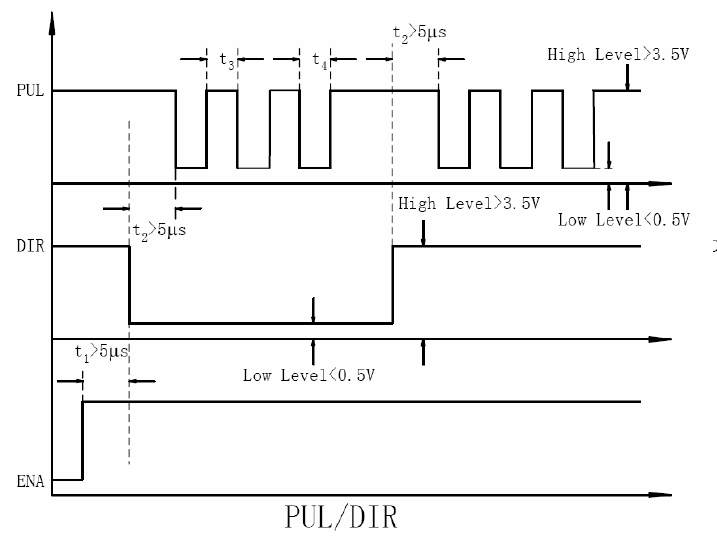

Bien entrer les timings du DM542 (ne pas mettre en dessous des valeurs préconisées au risque d'avoir des sauts de pas ou des bruits de grognement dans les moteurs)

Comme ceci dans la doc PDF:

Step time = 2500 ns = t3 >2,5us dans la doc (durée minimum du signal a l’état haut)

Step space = 2500 ns = t4 >2,5us dans la doc (durée minimum du signal a l’état bas)

Direction Hold = 5000 ns = t1 > 5us dans la doc (durée minimum entre l'activation moteur pin 'ENA' et le premier pas a effectué)

Direction setup = 5000ns = t2 > 5us dans la doc (durée minimum entre le moment où le moteur change de direction et le premier pas a effectué)

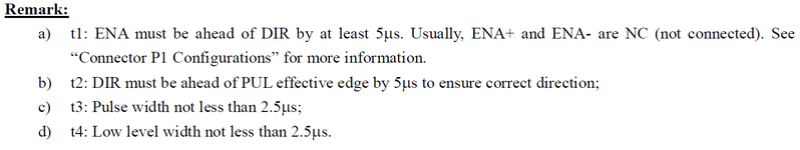

Puis faire bouton Foward (Suivant)

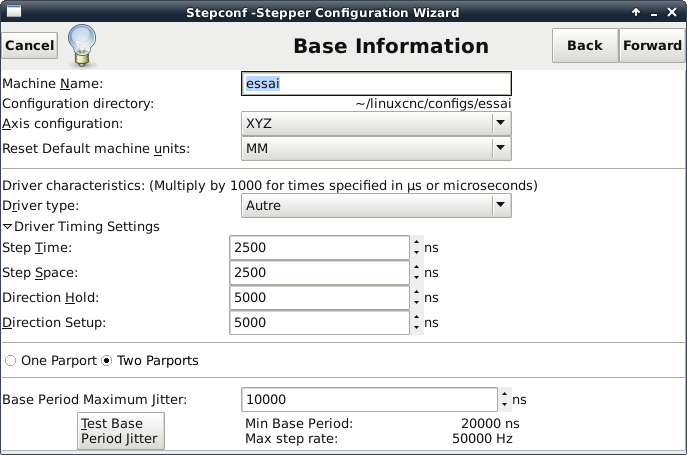

Pour la config des signaux des pas:

Motor step per révolution = 200 = nombre de pas physique de votre moteur (en général 200 pas)

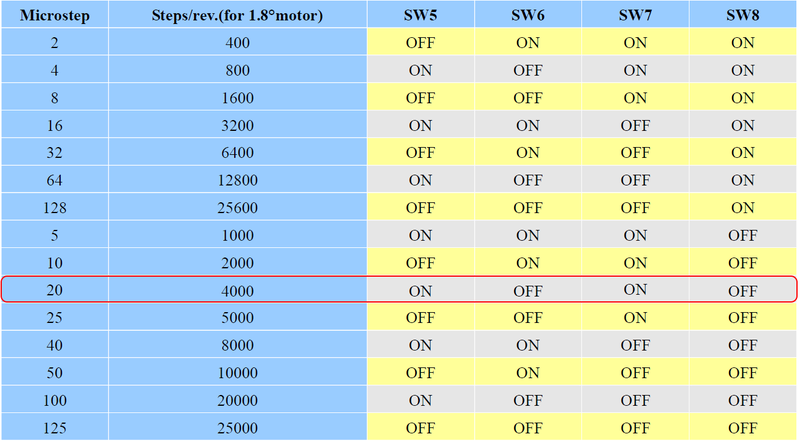

Driver microStepping = 20 = le nombre de pas entre les pas physique (réel moteur), c'est une subdivision des pas créé par le driver DM542.

Pulley teeth = 1 / 1 = rapport si il y a poulie ou pignon.

leadScrew pitch = 5 = pas de la vis qui déplace le chariot.

Maximum velocity = 60 = vitesse de déplacement maximum du chariot, pour moi, 60mm/s soit 3600mm/min (c'est pas mal pour un port imp), attention quand même de ne pas dépasser la fréquence (les fameux 50000Hz ou 50Khz vu dans les timings précédemment "max step rate").

Cette fréquence est indiqué en bas de la fenêtre.

Maximum accélération = 1200 = vitesse de l’accélération du moteur (essayer d'abord 10x la velocity, cad 600), ne pas dépasser les 20x, risque d'avoir une erreur (voir plus bas)

Pour le reste, les limites logiciel, capteur Home, capteur - et + limite de l'axes.

Faire ceci sur tout les axes.

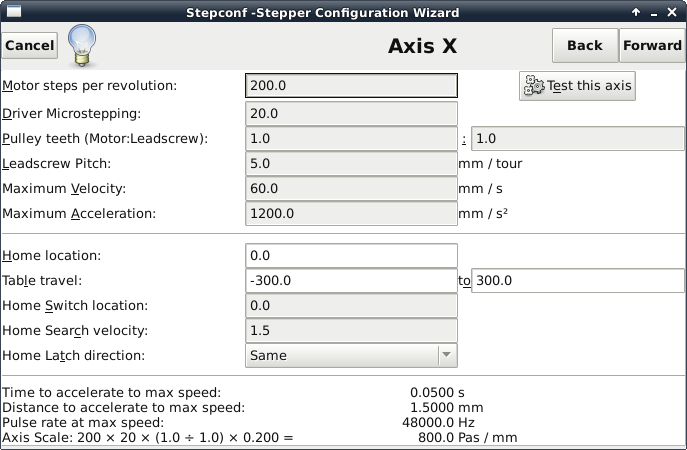

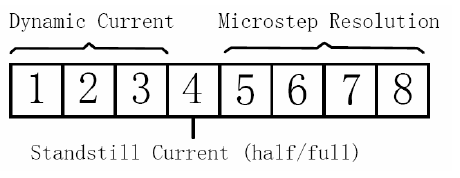

Les micro switch de 1 à 8:

Voici la position de mes micro switch (SW5 à SW8):

Noter qu'il n'y a pas de désactivation des micros-steps, a moins qu'il faut mettre tous les SW sur ON ! (pas dans le tableau en tout cas)

Fonctionne bien a haute vitesse, beaucoup moins de bruit, en gros ça lise les pas.

Les deux gros défaut de cette méthode c'est, que le micro pas ne peut pas être maintenu a l'arrêt (on l'attend un tic légèrement après l'arrêt), mais les micro pas sont quand même mémorisé dans le module DM542 (sinon, vive les décalages !). L'autre c'est d'aller moins vite (a vous de régler le bon micro-step par rapport au performance max de l'ordi et/ou de la mécanique)

Pour les ampères faciles, SW1 à SW3 (RMS Current):

Pour le SW4, c'est une fonction intéressante et a utiliser

Sur OFF = Le courant est toujours actif a 100%, même a l'arrêt, ça chauffe !!

Sur ON = Le courant est a 100% lorsque le moteur tourne, mais si plus de pas détecté après 1 seconde, le courant est réduit de 50% ce qui nous fait gagner -36% en puissance dissipé, moi je l'utilise c'est bien.

Une fonction un peu caché sur ce SW4 aussi, le driver peut mesurer indépendance du moteur pour s'adapter au mieux (selon le type de moteur et le câblage)

C'est assez simple a faire, mais faut le faire moteur branché et driver alimenté. (entrée ENA non connecté ou signal 0V)

Si votre SW4 est sur OFF:

Faire ON puis OFF en moins d'une seconde.

Si votre SW4 est sur ON:

Faire OFF puis ON en moins d'une seconde.

Vous entendrez un léger bzzz dans le moteur puis plus rien, voila c'est fait.

Il y a aussi une entrée ENA, si pas de signal le moteur est actif.

Moi j'ai branché en parallèle les 4 ENA des drivers puis relié sur une "pin" pour les désactiver lors de l'arrêt machine dans LinuxCNC.

La config est faite, lancez linuxCNC, faire des essais de mouvement, Nickel tout va bien.

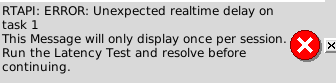

Charger un programme en coupe rapide, lancer le a vide (sans les moteurs) plusieurs fois et si vous avez pas le message suivant c'est que vos timing sont Ok.

Sinon augmenter le "Base period maximum jitter"

Une aide supplémentaire en cas de problème de timing

Exécuter un programme:

latency-plot

Une ceci fait, on est tranquille, tout vas bien.

J'avoue, j'ai galéré pour essayer de comprendre chaque fonction, maintenant je suis rassuré alors je partage.

Reste plus que la mécanique.

A+ les CNCien et CNCienne

POUR L'ACIER NON, SINON

MACHINE CNC

MACHINE CNC

Serieusement, voici les résultats final pour la configuration des moteurs sur LinuxCNC 'Gmoccapy' avec les drivers DM542

Le driver DM542:

Avec l'aide de Stepconf Wizard (comme ceci):

J'utilise deux ports imprimantes, un en mode sortie (celui en PCI a d'adresse 'BC00') et l'autre entrée (celui intégrés a la carte mère adresse '0378')

Il y a une commande sur Linux pour connaitre l'adresse de la carte PCI Imp.

La commande lspci -v dans le terminal.

Pour celle qui est intégré a la carte mère, l'adresse est dans le bios de la machine (touche F1, F2 au démarrage pour accès), penser a l'activer...

Je tourne (au niveau du noyau real time) a 50Khz maximum pour les pas moteurs (si on dépasse les 50khz, c'est saut de pas), ce qui est déjà pas mal pour une vieille carte mère ASUS P5B et un CPU Core 2 Duo E740 2.8Ghz boosté a 3.3Ghz

C'est mon ancienne carte mère, et oui je garde tout !

Boutons "Test base period Jitter", ca vous donne ceci:

Faire plein de chose sur la machine, ouvrir internet, bouger les fenêtres, ouvrir des images, etc... pour la saturer un maximum.

Ce petit programme test les performance de la bécane.

Voici mon résultat, peut varier...

Noté la plus grande valeur encadré,

fermer la petite fenêtre,

et multiplier par deux puis le rentrer dans "Base period maximum jitter"

Pour moi ça sera 5000x2 = 10000 ns

Bien entrer les timings du DM542 (ne pas mettre en dessous des valeurs préconisées au risque d'avoir des sauts de pas ou des bruits de grognement dans les moteurs)

Comme ceci dans la doc PDF:

Step time = 2500 ns = t3 >2,5us dans la doc (durée minimum du signal a l’état haut)

Step space = 2500 ns = t4 >2,5us dans la doc (durée minimum du signal a l’état bas)

Direction Hold = 5000 ns = t1 > 5us dans la doc (durée minimum entre l'activation moteur pin 'ENA' et le premier pas a effectué)

Direction setup = 5000ns = t2 > 5us dans la doc (durée minimum entre le moment où le moteur change de direction et le premier pas a effectué)

Puis faire bouton Foward (Suivant)

Pour la config des signaux des pas:

Motor step per révolution = 200 = nombre de pas physique de votre moteur (en général 200 pas)

Driver microStepping = 20 = le nombre de pas entre les pas physique (réel moteur), c'est une subdivision des pas créé par le driver DM542.

Pulley teeth = 1 / 1 = rapport si il y a poulie ou pignon.

leadScrew pitch = 5 = pas de la vis qui déplace le chariot.

Maximum velocity = 60 = vitesse de déplacement maximum du chariot, pour moi, 60mm/s soit 3600mm/min (c'est pas mal pour un port imp), attention quand même de ne pas dépasser la fréquence (les fameux 50000Hz ou 50Khz vu dans les timings précédemment "max step rate").

Cette fréquence est indiqué en bas de la fenêtre.

Maximum accélération = 1200 = vitesse de l’accélération du moteur (essayer d'abord 10x la velocity, cad 600), ne pas dépasser les 20x, risque d'avoir une erreur (voir plus bas)

Pour le reste, les limites logiciel, capteur Home, capteur - et + limite de l'axes.

Faire ceci sur tout les axes.

Les micro switch de 1 à 8:

Voici la position de mes micro switch (SW5 à SW8):

Noter qu'il n'y a pas de désactivation des micros-steps, a moins qu'il faut mettre tous les SW sur ON ! (pas dans le tableau en tout cas)

Fonctionne bien a haute vitesse, beaucoup moins de bruit, en gros ça lise les pas.

Les deux gros défaut de cette méthode c'est, que le micro pas ne peut pas être maintenu a l'arrêt (on l'attend un tic légèrement après l'arrêt), mais les micro pas sont quand même mémorisé dans le module DM542 (sinon, vive les décalages !). L'autre c'est d'aller moins vite (a vous de régler le bon micro-step par rapport au performance max de l'ordi et/ou de la mécanique)

Pour les ampères faciles, SW1 à SW3 (RMS Current):

Pour le SW4, c'est une fonction intéressante et a utiliser

Sur OFF = Le courant est toujours actif a 100%, même a l'arrêt, ça chauffe !!

Sur ON = Le courant est a 100% lorsque le moteur tourne, mais si plus de pas détecté après 1 seconde, le courant est réduit de 50% ce qui nous fait gagner -36% en puissance dissipé, moi je l'utilise c'est bien.

Une fonction un peu caché sur ce SW4 aussi, le driver peut mesurer indépendance du moteur pour s'adapter au mieux (selon le type de moteur et le câblage)

C'est assez simple a faire, mais faut le faire moteur branché et driver alimenté. (entrée ENA non connecté ou signal 0V)

Si votre SW4 est sur OFF:

Faire ON puis OFF en moins d'une seconde.

Si votre SW4 est sur ON:

Faire OFF puis ON en moins d'une seconde.

Vous entendrez un léger bzzz dans le moteur puis plus rien, voila c'est fait.

Il y a aussi une entrée ENA, si pas de signal le moteur est actif.

Moi j'ai branché en parallèle les 4 ENA des drivers puis relié sur une "pin" pour les désactiver lors de l'arrêt machine dans LinuxCNC.

La config est faite, lancez linuxCNC, faire des essais de mouvement, Nickel tout va bien.

Charger un programme en coupe rapide, lancer le a vide (sans les moteurs) plusieurs fois et si vous avez pas le message suivant c'est que vos timing sont Ok.

Sinon augmenter le "Base period maximum jitter"

Une aide supplémentaire en cas de problème de timing

Exécuter un programme:

latency-plot

Une ceci fait, on est tranquille, tout vas bien.

J'avoue, j'ai galéré pour essayer de comprendre chaque fonction, maintenant je suis rassuré alors je partage.

Reste plus que la mécanique.

A+ les CNCien et CNCienne

totof69- petit nouveau

- Messages : 34

Points : 38

Date d'inscription : 22/07/2017

Age : 51

Localisation : La chapelle de Guinchay

Re: Ma future machine CNC

Re: Ma future machine CNC

Saluts

Jolies 3D

Pour ta broche, je pense que tu devrais fixer ton collier de broche plus haut sur la plaque de façon à avoir 2 réglages de hauteur de broche possibles ; Un comme sur ton image, avec le nez de broche qui parviens jusqu'à la table (voir un peut moins, il faut penser qu'il y aura l'épaisseur d'un éventuel martyre + la longueur de la fraise), et un en position haute, c.a.d avec le bas du nez de broche au même niveau que le bas de la plaque de fixation du collier ; lorsque tu a des pièces hautes et/ou des fraises longues (usinage 3D par exemple, les fraises peuvent faire 80 à 100mm de long) ça peut te sauver la mise.

Edit:

En fait c'est exactement ce que momo montre sur cette image pour la position haute dont je palais, sauf que tu peux faire en sorte qu'en position haute le bas du collier soit au ras du bas du corps de broche, de cette façon, en position basse tu a le porte à faux minimum possible (bas du collier/bas de la broche)

++

David

Jolies 3D

Pour ta broche, je pense que tu devrais fixer ton collier de broche plus haut sur la plaque de façon à avoir 2 réglages de hauteur de broche possibles ; Un comme sur ton image, avec le nez de broche qui parviens jusqu'à la table (voir un peut moins, il faut penser qu'il y aura l'épaisseur d'un éventuel martyre + la longueur de la fraise), et un en position haute, c.a.d avec le bas du nez de broche au même niveau que le bas de la plaque de fixation du collier ; lorsque tu a des pièces hautes et/ou des fraises longues (usinage 3D par exemple, les fraises peuvent faire 80 à 100mm de long) ça peut te sauver la mise.

Edit:

En fait c'est exactement ce que momo montre sur cette image pour la position haute dont je palais, sauf que tu peux faire en sorte qu'en position haute le bas du collier soit au ras du bas du corps de broche, de cette façon, en position basse tu a le porte à faux minimum possible (bas du collier/bas de la broche)

++

David

_________________

Traduction Française de CamBam et de sa documentation.

Re: Ma future machine CNC

Re: Ma future machine CNC

L'autre point évoqué par Wildix c'est la rigidité de la poutre.

Il faut la renforcer avec deux plats sur chant à m'arrière pour former un U. Au centre c'est plusieurs dixièmes qui partent en flexion...

Il faut la renforcer avec deux plats sur chant à m'arrière pour former un U. Au centre c'est plusieurs dixièmes qui partent en flexion...

momoclic- complétement accro

- Messages : 801

Points : 809

Date d'inscription : 12/10/2016

Age : 76

Localisation : Ancenis-Nantes

Re: Ma future machine CNC

Re: Ma future machine CNC

Bonjour à tous,

En réfléchissant encore un peu il m'est venu d'autres idées...

Un deuxième point qui me chicanait un peu est l'assemblage de l'écrou de l'axe Y. Je trouve qu'il y a beaucoup de pièces. J'ai donc pensé à un portique comme rapidement modéliser ici (vue de l'arrière du portique). C'est grossier mais c'est plus pour expliquer le concept:

J'ajouterais des plats sur la poutre horizontale pour former un U comme évoqué précédemment. Ainsi tu gagnes aussi en rigidité au niveau de l'assemblage du montant vertical du portique et de la poutre horizontal car l'assemblage se fait sur une plus grande surface. Dans la même idée je rajouterais un plat sur le montant vertical pour le rigidifier pour les efforts parallèle à l'axe X. Par la même occasion ce renfort peu directement accueillir la noix de la vis à bille de l'axe Y; ce qui diminue le nombre de pièces et améliore la rigidité. Si tu veux garder le renfort triangulaire sous la poutre, c'est beaucoup plus simple car tu n'as plus besoin de faire une ouverture. Tu peux directement visser sur le plat horizontal. Voilà ma petite proposition.

J'ai de la peine à visualiser la fixation des moteurs pas-à-pas mais il me semble que tu as fait une sorte de cube... C'est parfait mais c'est presque trop luxueux comme méthode. Tu peux sans problème te contenter d'entretoises ou de deux plats comme illustré ci-dessous.

Je rejoins les avis concernant la broche. C'est un peu du réglage final mais tu pourras la remonté dans le support car il n'est pas nécessaire de pouvoir toucher la table pour les raisons évoqué précédemment (martyr + fraise donc 15-20 mm minimum). Ainsi tu évites de gaspiller de la course en Z qui est très précieuse.

Bonne journée.

En réfléchissant encore un peu il m'est venu d'autres idées...

Un deuxième point qui me chicanait un peu est l'assemblage de l'écrou de l'axe Y. Je trouve qu'il y a beaucoup de pièces. J'ai donc pensé à un portique comme rapidement modéliser ici (vue de l'arrière du portique). C'est grossier mais c'est plus pour expliquer le concept:

J'ajouterais des plats sur la poutre horizontale pour former un U comme évoqué précédemment. Ainsi tu gagnes aussi en rigidité au niveau de l'assemblage du montant vertical du portique et de la poutre horizontal car l'assemblage se fait sur une plus grande surface. Dans la même idée je rajouterais un plat sur le montant vertical pour le rigidifier pour les efforts parallèle à l'axe X. Par la même occasion ce renfort peu directement accueillir la noix de la vis à bille de l'axe Y; ce qui diminue le nombre de pièces et améliore la rigidité. Si tu veux garder le renfort triangulaire sous la poutre, c'est beaucoup plus simple car tu n'as plus besoin de faire une ouverture. Tu peux directement visser sur le plat horizontal. Voilà ma petite proposition.

J'ai de la peine à visualiser la fixation des moteurs pas-à-pas mais il me semble que tu as fait une sorte de cube... C'est parfait mais c'est presque trop luxueux comme méthode. Tu peux sans problème te contenter d'entretoises ou de deux plats comme illustré ci-dessous.

Je rejoins les avis concernant la broche. C'est un peu du réglage final mais tu pourras la remonté dans le support car il n'est pas nécessaire de pouvoir toucher la table pour les raisons évoqué précédemment (martyr + fraise donc 15-20 mm minimum). Ainsi tu évites de gaspiller de la course en Z qui est très précieuse.

Bonne journée.

Wyldix- complétement accro

- Messages : 721

Points : 1615

Date d'inscription : 27/02/2012

Age : 29

Localisation : Fribourg/CH

Re: Ma future machine CNC

Re: Ma future machine CNC

Merci Wyldix

Très bonne idée, c'est gentil d'avoir fait un plan pour moi !

Pas mal les renforts sur les cotés, la noix de la vis a bille et le U, ça me plait super bien.

Merci aussi a momoclic aussi

Faut que je refasse tout, en faite j'aime bien faire des plans.

Faut que je refasse tout, en faite j'aime bien faire des plans.

Ça va, les pièces sont déjà dessiné, c'est ça le plus long.

Allez au boulot, clic, clic...

Voici ma chaine (x3) pour les câbles:

Très bonne idée, c'est gentil d'avoir fait un plan pour moi !

Pas mal les renforts sur les cotés, la noix de la vis a bille et le U, ça me plait super bien.

Merci aussi a momoclic aussi

Ça va, les pièces sont déjà dessiné, c'est ça le plus long.

Allez au boulot, clic, clic...

Voici ma chaine (x3) pour les câbles:

totof69- petit nouveau

- Messages : 34

Points : 38

Date d'inscription : 22/07/2017

Age : 51

Localisation : La chapelle de Guinchay

Re: Ma future machine CNC

Re: Ma future machine CNC

bonsoir

tu ne crains pas les parasites le fait de concentrer dans le même boîtier le matériel PC et le matériel contrôleur?

quel logiciel de dessin utilises-tu?

je pense que cela sera une belle machine!

bon courage

richard

tu ne crains pas les parasites le fait de concentrer dans le même boîtier le matériel PC et le matériel contrôleur?

quel logiciel de dessin utilises-tu?

je pense que cela sera une belle machine!

bon courage

richard

silky- complétement accro

- Messages : 634

Points : 766

Date d'inscription : 08/10/2013

Age : 69

Localisation : arras

Re: Ma future machine CNC

Re: Ma future machine CNC

Un plaisir de regarder ces modélisations  , pour les améliorations les copains ont déjà pratiquement tout dit.

, pour les améliorations les copains ont déjà pratiquement tout dit.

Re: Ma future machine CNC

Re: Ma future machine CNC

Bonjour,

@ silky, bien en fait c'est ce que je craignais aussi, mais apparemment ça vas, les drivers ne foute pas le bordel

Je prévois de faire un blindage sur les entrées, peut être les sorties moteurs dans le PC.

Ce qui me fait le plus peur ce sont les parasites générés par le VFD vers la broche (blindage obligatoire) et surtout les câbles moteurs PAP qui vont passer dans la même chaîne plastique (+les contacts limites et homes) et retourner vers le PC !

Pour les tuyaux de refroidissement, ça c'est cool, pas de parasite.

J'aime bien le concept tout dans la boite.

@ F6FCO, je me fais plaisir a les dessiner aussi (des fois je galére mais j'apprend vite), tes copains sont ingénieux et sympathique, faut les garder...

Pour ceux que ça intéresse, l’écran tactile c'est pas mal pour une CNC, en fouinant sur le net voici ce que j'ai trouvé pour pas trop cher chez LDLC:

ASUS 19.5" LED Tactile - VT207N à 220 €

Le tactile se connecte en USB, pour LinuxCNC Gmoccapy nickel, je le prévois pour plus tard !

http://www.ldlc.com/fiche/PB00171723.html

Merci a tous

@ silky, bien en fait c'est ce que je craignais aussi, mais apparemment ça vas, les drivers ne foute pas le bordel

Je prévois de faire un blindage sur les entrées, peut être les sorties moteurs dans le PC.

Ce qui me fait le plus peur ce sont les parasites générés par le VFD vers la broche (blindage obligatoire) et surtout les câbles moteurs PAP qui vont passer dans la même chaîne plastique (+les contacts limites et homes) et retourner vers le PC !

Pour les tuyaux de refroidissement, ça c'est cool, pas de parasite.

J'aime bien le concept tout dans la boite.

@ F6FCO, je me fais plaisir a les dessiner aussi (des fois je galére mais j'apprend vite), tes copains sont ingénieux et sympathique, faut les garder...

Pour ceux que ça intéresse, l’écran tactile c'est pas mal pour une CNC, en fouinant sur le net voici ce que j'ai trouvé pour pas trop cher chez LDLC:

ASUS 19.5" LED Tactile - VT207N à 220 €

Le tactile se connecte en USB, pour LinuxCNC Gmoccapy nickel, je le prévois pour plus tard !

http://www.ldlc.com/fiche/PB00171723.html

Merci a tous

totof69- petit nouveau

- Messages : 34

Points : 38

Date d'inscription : 22/07/2017

Age : 51

Localisation : La chapelle de Guinchay

Re: Ma future machine CNC

Re: Ma future machine CNC

Bonjour Totof

je suis avec intérêt, je pense attaquer les plans de la mienne sous peu.

Pour le portique, tu prévois quel matériau?

tout acier, soudé maison? de l'alu ?

Merci

Piotr

je suis avec intérêt, je pense attaquer les plans de la mienne sous peu.

Pour le portique, tu prévois quel matériau?

tout acier, soudé maison? de l'alu ?

Merci

Piotr

Piotr86- petit nouveau

- Messages : 34

Points : 42

Date d'inscription : 25/06/2017

Age : 42

Localisation : 86

Re: Ma future machine CNC

Re: Ma future machine CNC

Bonjour,

Pour l'écran tactile je ne suis pas convaincu...

Difficile de le tenir propre surtout si l'on utilise un liquide de coupe.

Il existe des claviers étanches et les claviers PC à quelques euros peuvent facilement se remplacer.

Pour l'écran tactile je ne suis pas convaincu...

Difficile de le tenir propre surtout si l'on utilise un liquide de coupe.

Il existe des claviers étanches et les claviers PC à quelques euros peuvent facilement se remplacer.

momoclic- complétement accro

- Messages : 801

Points : 809

Date d'inscription : 12/10/2016

Age : 76

Localisation : Ancenis-Nantes

Re: Ma future machine CNC

Re: Ma future machine CNC

Bonjour,

Les plans ne sont pas fini, voici ou j'en suis...

Voici pour les moteurs mis a l’arrière, merci Wyldix (j'ai aussi eu l'idée de les fixer sur le châssis)

L'autre idée de Wyldix, trop la classe, ça sent la rigidité

A l'avant:

A l’arrière:

Un petit rendu en HD de la traverse en forme de U:

Le châssis seul modifié en HD:

Je rappel que ça sera de l'alu en ep 15mm et le châssis en rectangle acier 100x50, les pieds en 50x50

bonne nuit !

bonne nuit !

Les plans ne sont pas fini, voici ou j'en suis...

Voici pour les moteurs mis a l’arrière, merci Wyldix (j'ai aussi eu l'idée de les fixer sur le châssis)

L'autre idée de Wyldix, trop la classe, ça sent la rigidité

A l'avant:

A l’arrière:

Un petit rendu en HD de la traverse en forme de U:

Le châssis seul modifié en HD:

Je rappel que ça sera de l'alu en ep 15mm et le châssis en rectangle acier 100x50, les pieds en 50x50

bonne nuit !

bonne nuit !

totof69- petit nouveau

- Messages : 34

Points : 38

Date d'inscription : 22/07/2017

Age : 51

Localisation : La chapelle de Guinchay

Re: Ma future machine CNC

Re: Ma future machine CNC

Ça avance...

totof69- petit nouveau

- Messages : 34

Points : 38

Date d'inscription : 22/07/2017

Age : 51

Localisation : La chapelle de Guinchay

Re: Ma future machine CNC

Re: Ma future machine CNC

bonsoir

tu as donc intégré la machine au châssis!Tu ne crains pas qu'en soudant ce dernier ne se déforme et rende l'ensemble gauche!

tu ne m'as pas répondu pour le logiciel utilisé pour tes vues! est-ce inventor?

merci d'avance

richard

tu as donc intégré la machine au châssis!Tu ne crains pas qu'en soudant ce dernier ne se déforme et rende l'ensemble gauche!

tu ne m'as pas répondu pour le logiciel utilisé pour tes vues! est-ce inventor?

merci d'avance

richard

silky- complétement accro

- Messages : 634

Points : 766

Date d'inscription : 08/10/2013

Age : 69

Localisation : arras

Re: Ma future machine CNC

Re: Ma future machine CNC

Oui, et comme je l'avais souligné une structure en X assurerait une plus grande rigidité et plus de facilité au réglage de la géométrie :

Excellente idée la fixation des moteurs

Excellente idée la fixation des moteurs

momoclic- complétement accro

- Messages : 801

Points : 809

Date d'inscription : 12/10/2016

Age : 76

Localisation : Ancenis-Nantes

Re: Ma future machine CNC

Re: Ma future machine CNC

totof69 a écrit:

Avec le palier de la vis a bille, tu perd pas un peu de course non? faudrait voir pour utiliser 100% des rail?

ricoud- complétement accro

- Messages : 1491

Points : 1842

Date d'inscription : 04/01/2014

Age : 45

Localisation : Nord Isere

Re: Ma future machine CNC

Re: Ma future machine CNC

Oui effectivement,

je prévois un déplacement total sur les rails.

j'avais pas fini les plans

Les déplacements (je tiens compte de l'espacement des SBR20UU):

Y=1000-215=785

X=1000-170=730

Z=300-175=125

Voici en photo:

@ silky, oui pour le châssis j'avais garder ça sous le coude, je vais le faire comme m'a conseiller "momoclic" pour le châssis en X, tellement de boulot, j'utilise Inventor oui.

Merci encore.

je prévois un déplacement total sur les rails.

j'avais pas fini les plans

Les déplacements (je tiens compte de l'espacement des SBR20UU):

Y=1000-215=785

X=1000-170=730

Z=300-175=125

Voici en photo:

@ silky, oui pour le châssis j'avais garder ça sous le coude, je vais le faire comme m'a conseiller "momoclic" pour le châssis en X, tellement de boulot, j'utilise Inventor oui.

Merci encore.

totof69- petit nouveau

- Messages : 34

Points : 38

Date d'inscription : 22/07/2017

Age : 51

Localisation : La chapelle de Guinchay

Re: Ma future machine CNC

Re: Ma future machine CNC

Ça y est pour le X

Mais la planche repose plus a gauche et a droite, peut être ajouter encore un X, oulala la découpe !!

Merci, merci...

Ah oui, ajouter aussi les réglages de hauteur pour les outils long (merci @ dh42):

Mais la planche repose plus a gauche et a droite, peut être ajouter encore un X, oulala la découpe !!

Merci, merci...

Ah oui, ajouter aussi les réglages de hauteur pour les outils long (merci @ dh42):

totof69- petit nouveau

- Messages : 34

Points : 38

Date d'inscription : 22/07/2017

Age : 51

Localisation : La chapelle de Guinchay

Re: Ma future machine CNC

Re: Ma future machine CNC

Peut-être en doublant les support de rail d'un autre tube et en conservant un X au milieu tu assurera ainsi la rigidité et la géométrie.

Je ne suis pas sur de bien comprendre :

Le fait que la broche et son support dépassent sous le portique vont le contraindre en flexion et en torsion. Ceci induit des efforts inutiles sur ce portique et les imprécision qui en résultent.

En résumé RIEN ne doit dépasser sous la base du portique lorsque le Z est au plus haut (voir mon illustration plus haut). Ensuite pour la broche il sera facile de remonter le collier et au besoin de faire coulisser la broche dans ce collier.

Le portique ne doit laisser passer que la hauteur maximale de la plus grande pièce qui sera sur la table. Tu y gagnes en poids et efficacité.

Ensuite si tu envisage une quatrième axe...

Je ne suis pas sur de bien comprendre :

totof69 a écrit:

Ah oui, ajouter aussi les réglages de hauteur pour les outils long (merci @ dh42):

Le fait que la broche et son support dépassent sous le portique vont le contraindre en flexion et en torsion. Ceci induit des efforts inutiles sur ce portique et les imprécision qui en résultent.

En résumé RIEN ne doit dépasser sous la base du portique lorsque le Z est au plus haut (voir mon illustration plus haut). Ensuite pour la broche il sera facile de remonter le collier et au besoin de faire coulisser la broche dans ce collier.

Le portique ne doit laisser passer que la hauteur maximale de la plus grande pièce qui sera sur la table. Tu y gagnes en poids et efficacité.

Ensuite si tu envisage une quatrième axe...

momoclic- complétement accro

- Messages : 801

Points : 809

Date d'inscription : 12/10/2016

Age : 76

Localisation : Ancenis-Nantes

Re: Ma future machine CNC

Re: Ma future machine CNC

Bonjour momoclic,

Je vais donc doubler mes 2 rectangles 100x50 (a gauche et a droite pour les 2 rails Y), merci.

Voici une image du chariot:

Pour expliquer un peu mieux:

Sur le plan le chariot Z est en position haute.

La cotes en rouge, je ne peux pas la mettre a 0, car impossible de fixer le 2 SBR20UU (en vert) face a face sur la plaque alu ! Comment faire ?

En violet, les 5 positions possible du support broche, c'est pour remonter la broche en cas de besoin (j'utiliserais bien sur aussi le coulissement de la broche dans le collier). ça c'est OK ?

Merci beaucoup.

Je vais donc doubler mes 2 rectangles 100x50 (a gauche et a droite pour les 2 rails Y), merci.

Voici une image du chariot:

Pour expliquer un peu mieux:

Sur le plan le chariot Z est en position haute.

La cotes en rouge, je ne peux pas la mettre a 0, car impossible de fixer le 2 SBR20UU (en vert) face a face sur la plaque alu ! Comment faire ?

En violet, les 5 positions possible du support broche, c'est pour remonter la broche en cas de besoin (j'utiliserais bien sur aussi le coulissement de la broche dans le collier). ça c'est OK ?

Merci beaucoup.

totof69- petit nouveau

- Messages : 34

Points : 38

Date d'inscription : 22/07/2017

Age : 51

Localisation : La chapelle de Guinchay

Page 1 sur 2 • 1, 2

Sujets similaires

Sujets similaires» Vie future

» Ma nouvelle future CNC !!

» Ma future CNC Plasma en cours de construction

» Ma future fraiseuse à tourelle ??

» Caisson pour ma future ender 3 pro

» Ma nouvelle future CNC !!

» Ma future CNC Plasma en cours de construction

» Ma future fraiseuse à tourelle ??

» Caisson pour ma future ender 3 pro

Page 1 sur 2

Permission de ce forum:

Vous ne pouvez pas répondre aux sujets dans ce forum