CNC 3m*2m avec pieds bétons

3 participants

Page 1 sur 1

CNC 3m*2m avec pieds bétons

CNC 3m*2m avec pieds bétons

1. Préambule

Bonjour à tous, je m’appelle Christophe et si vous avez des questions : MP

J’en suis à ma seconde CNC, la 1ere fait 800 * 600, pour me faire la main en quelque sorte, apprendre, comprendre, essayer et préparer cette CNC : 3m x 2m.

Budget final : 5000 eu

Je tiens à dispo les plans Fusion 360 des pièces, le BPU et les liens pour les pièces (Amazon, Dodt et Motedis), la feuille de calcul pour les forces et tout les câblages (drivers, moteurs, connecteurs, prises aviation…)

Le but de cette doc est d’intégrer dans un seul endroit, toute la configuration requise pour merger le soft, le hard. Comprendre les impacts de tels ou tels branchements, de tels ou tels calculs. J’ai forcément des erreurs, mais on apprend en marchant et vos retours sont les bienvenus.

2. Présentation du système

2.1. Le bâti

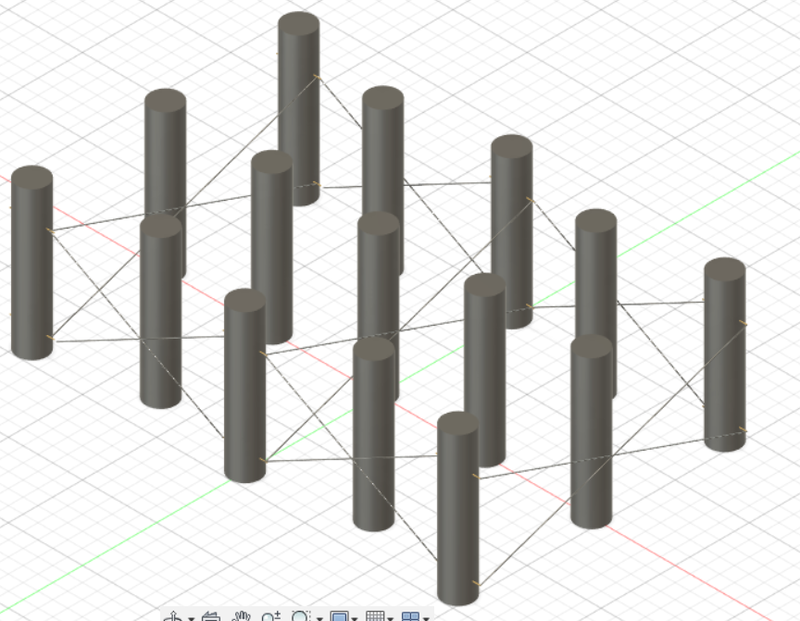

On apprend de ses échecs. Je suis initialement parti avec des madriers en bois de charpente (200 de haut par 75 de large). Au bout de quelque temps (6 mois), j’ai commencé à voir des torsions sur le bois. Ce dernier n’était pas assez sec ! Cette solution est donc à proscrire. Vu le prix du métal et les dimensions de la machine, j’ai étudié des pieds en béton.

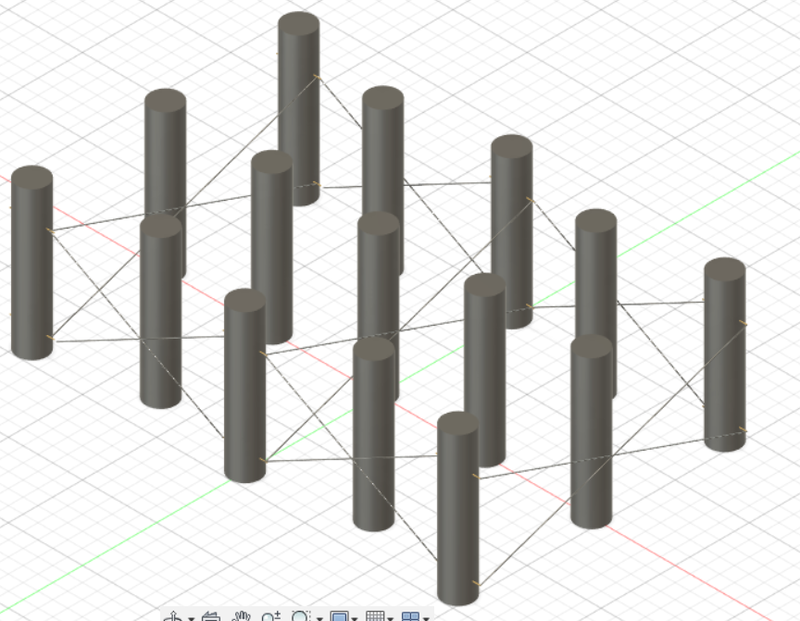

Une matrice de 15 pieds, reliés entre eux par des fers à béton de 10 mm de section.

Seuls les pieds extérieurs et centraux sont reliés les uns aux autres afin d’assurer une rigidité de l’ensemble. Les pieds intermédiaires assurent le soutènement de la machine.

J’ai également déplacé la machine car elle collait au mur…pas pratique !

2.1.1. Le pied

Tube de gouttière de 120 mm de diamètre, posé sur un socle de terrasse réglable de 27 mm de course. J’ai inventé un vibreur à béton (ponceuse à plat monté à l’envers sur silent bloc) afin de faire vibrer le béton et n’avoir pas de bulle dans le tube. Le tube de gouttière sert de contenant et le contenu est le béton qui support l’effort. Le budget de ce nouveau bâti est de 300 eu tout compris. J’ai mis des fers à béton traversant sur les pieds positionnés aux 4 coins et au milieu afin de pouvoir souder les fers à béton (de 10 mm de section) servant à rigidifier l’ensemble.

Place aux photos :

Le pied de terrasse est fixé sur une semelle d’un diamètre de 120mm (pile poil pour rentrer dans le tube). Cette semelle est en OSB de 18 mm, elle va servir de bouchon pour le béton, un fer à béton assure une prise entre le béton dans le tube et la semelle en OSB.

La partie femelle du pied est fixé dans mon atelier :

J’ai fait des chapeaux sur les pieds afin d’assurer un contact uniforme entre le pied et les axes transversaux de la CNC. Ces chapeaux sont aussi en OSB de 18 mm :

La partie vibratoire :

Une ponceuse à l’envers : C’est bruyant mais diablement efficace. Afin de fixer les idées : 15 kg de béton / pied (peu d’eau et un peu de sable en plus). La ponceuse à souffert car l’effort étant concentré sur une surface minime. Le support de terrasse femelle est vissé sur la planche vibrante.

Sur cette photo, on peut voir un fer à béton horizontal sortant. Il est pris dans le tube. Ce fer ne sortant pas de l’autre coté vous indique que c’est un pied d’extrémité.

15 pieds plus tard, voici le résultat :

Exit les madriers au fond….Je sais que je ne suis pas une star dans les soudures….mais ca tient et c’est bien le principal.

Ce concept de socle réglable m’a permis de compenser les écarts de sol de mon atelier et les dimensions non parfaites de mes découpes pour les tubes, j’avais quelques mm d’écart sur les 15 pieds….pas simple de faire de la série parfaite !

Une dernière pour la route !

Ce n’est pas (trop cher) cher, simple … assez efficace dans son ensemble et ça ne bouge pas du tout …. pas de vibration, pas d’inertie car le bras de la CNC se déplace à haute vitesse….top

2.2. Vue globale

• 3 moteurs Nema 34 pour les 2 Y et le X

• 1 moteur Nema 23 pour Z

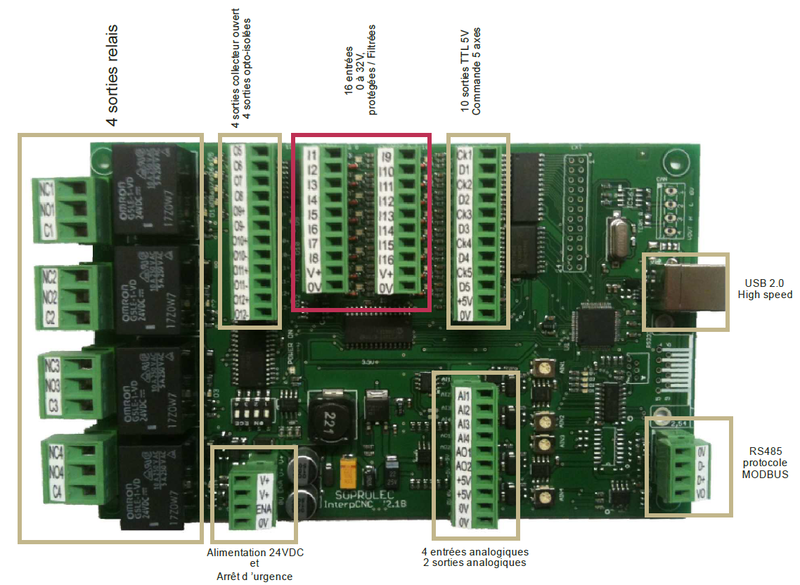

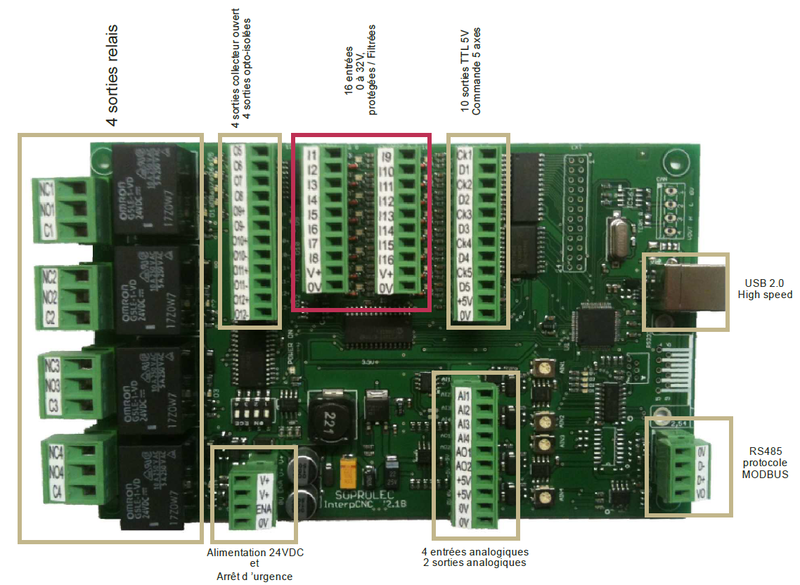

• Une carte interpCNC 5 axes pour la commande

Y et X sont avec des Nema 34 + contrôleur CL86T. Kit acheté sur StepperOnline (Série TP Kit pas à pas en boucle fermée à 1 axe 4.5Nm/637.38oz.in Nema 34 Moteurs et entraînements). En d’autres termes : j'ai deux moteurs sur mon Y, un à gauche et un à droite, à cause du poids de l'ensemble. Les 2 moteurs tournent forcement du même nb de pas s'ils sont pilotés par la même sortie, donc les 2 côtés du portique bougent exactement de la même valeur.

• Du départ Y de la carte contrôleur, les fils sont doublés

• Ils vont chacun à un driver différent qui alimente chacun leur moteur

Z est en Nema 23 + contrôleur CL57T. STEPPERONLINE Kit moteur pas à pas 1 axe Closed Loop 1,2 Nm 1000CPR Nema 23 Moteur pas à pas et pilote 0-8,0 A 24-48 V CC

Les points à retenir :

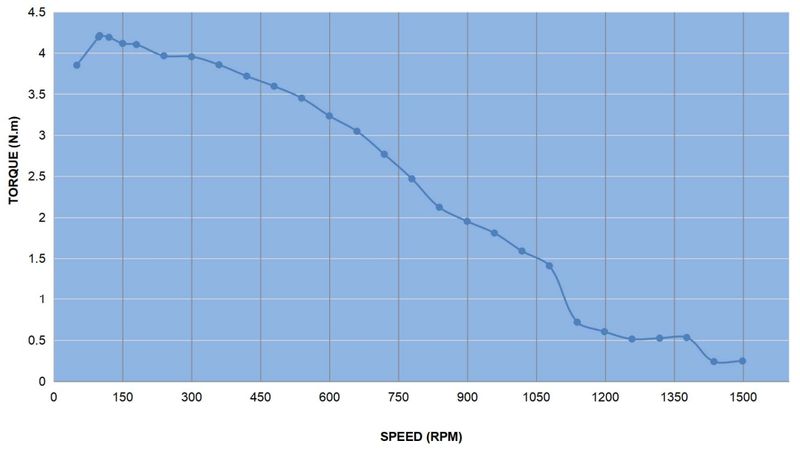

Nema 34 :

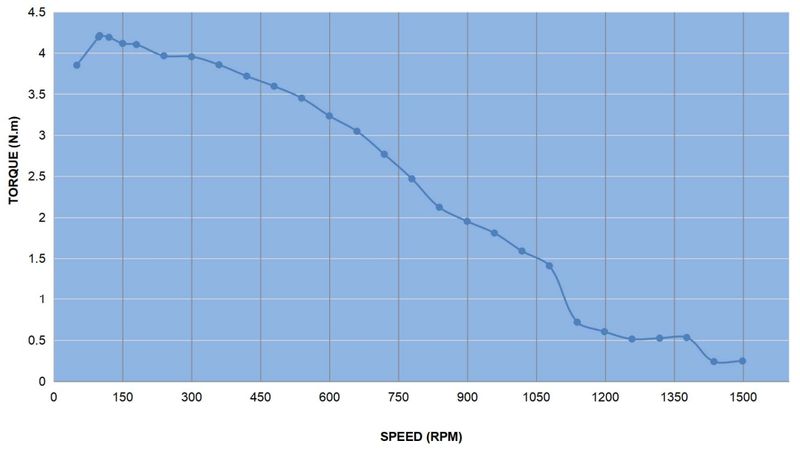

• Speed 80 RPM / 4,2 Nm

• Speed 1050 RPM / 1,5 Nm

Nema 23 :

• Speed 100 RPM / 80 Ncm = 0,8 Nm

• Speed 1500 RPM / 50 Ncm

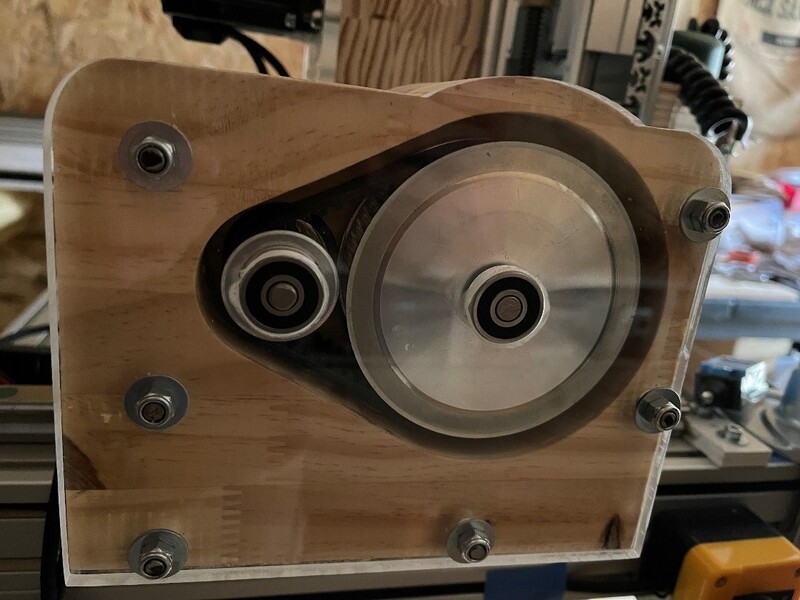

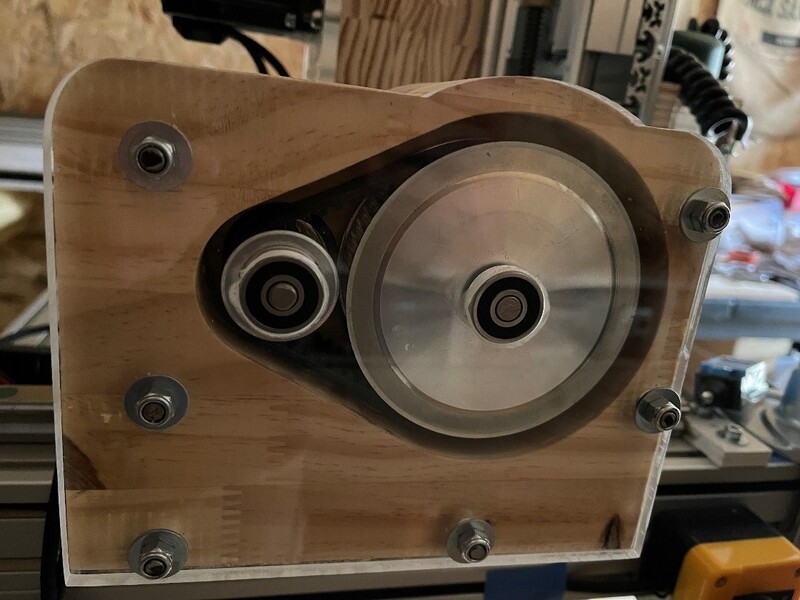

A la vue de la construction de mon axe Z, celui-ci est trop lourd. J’ai donc intégré un réducteur planétaire pour accroitre le couple.

Y1 et Y2 sont branchés en parallèle sur la carte de pilotage. Comme on peut le voir sur la photo d’ensemble, ils sont montés en opposition : je dois donc faire tourner un moteur dans le sens horaire et le second dans le sens trigonométrique afin d’aller dans le même sens pour les deux. (Switch sur le driver)

Les caractéristiques principales de la machine :

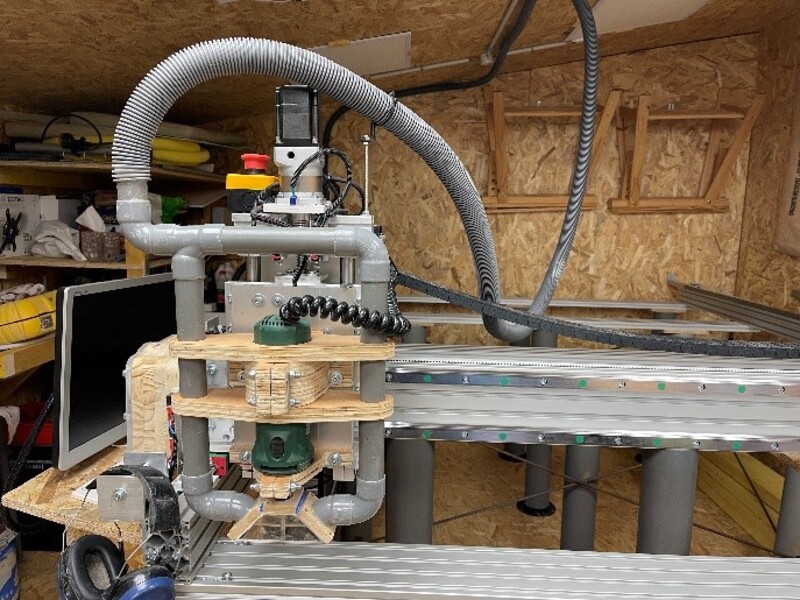

Translations : Y = 2800 mm / X = 1800 mm / Z = 100 mm

Broche d'usinage (c’est une récup…afin de voir si tout est bien, un test qui peut durer un peu… ) : Bosh POF 500A (https://www.routerforums.com/threads/pof-500a-or-pof-52.48296/#lg=thread-48296&slide=3), 27000 RPM

) : Bosh POF 500A (https://www.routerforums.com/threads/pof-500a-or-pof-52.48296/#lg=thread-48296&slide=3), 27000 RPM

Guidages linéaires : Rail HIWIN HGR25 + patins HGH25CA

Entrainement :

En Y : 2 moteurs NEMA 34 (couple environ 4.2 N.m), entrainement par courroies HTD 5M – 25 mm

En X : Moteur NEMA 34 + courroie HTD 5M-25 mm

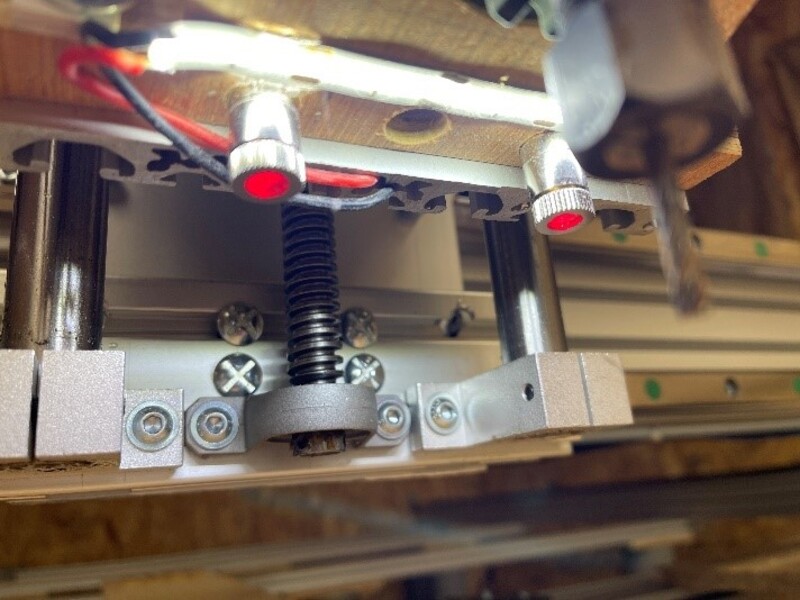

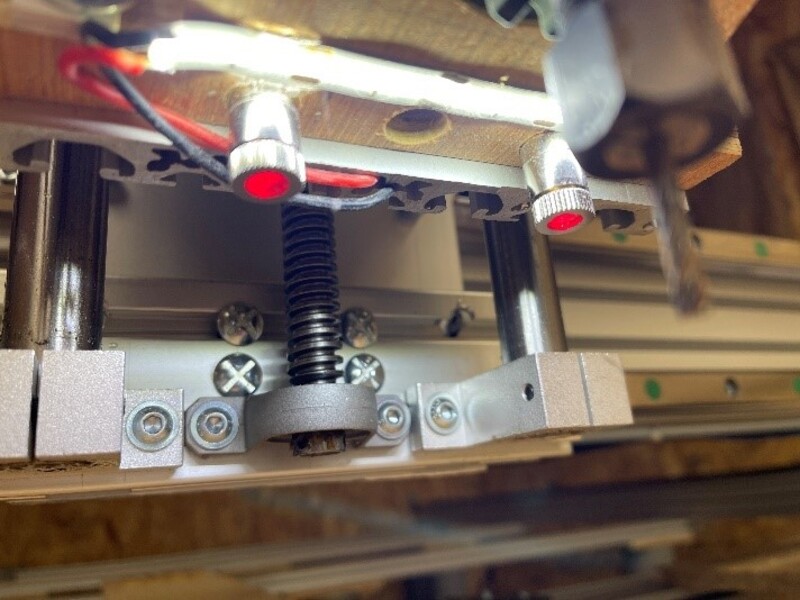

En Z : Moteur NEMA 23 + réducteur planétaire 10:1 + Vis à billes D16 au pas de 4 mm + Palier à semelle 10mm KP000

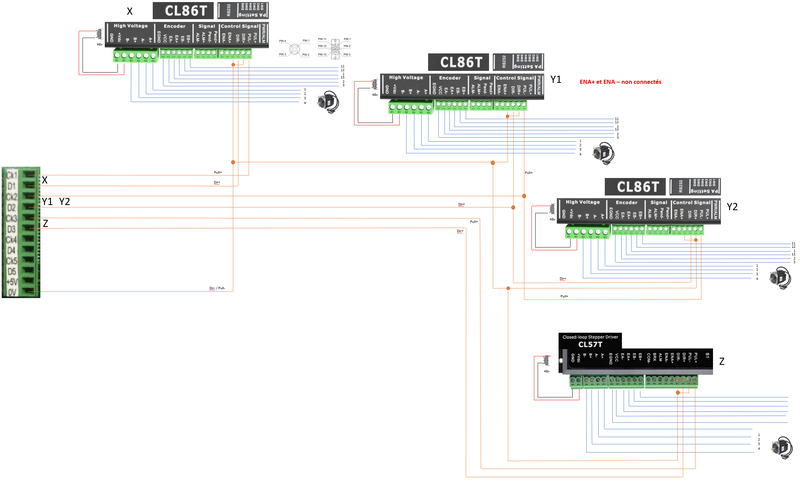

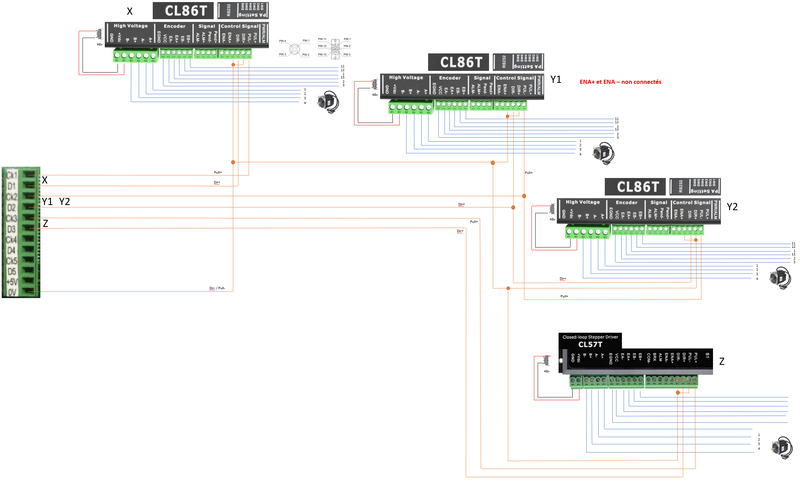

2.3. Schéma de câblage

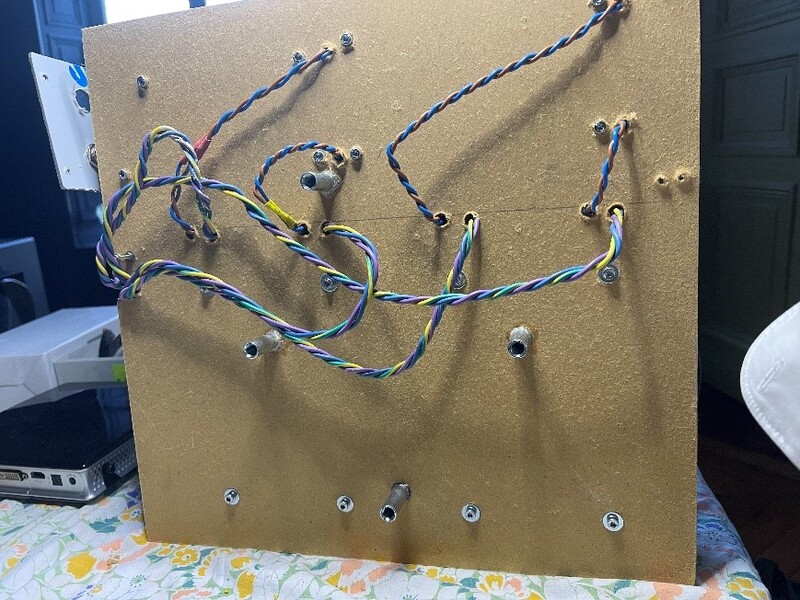

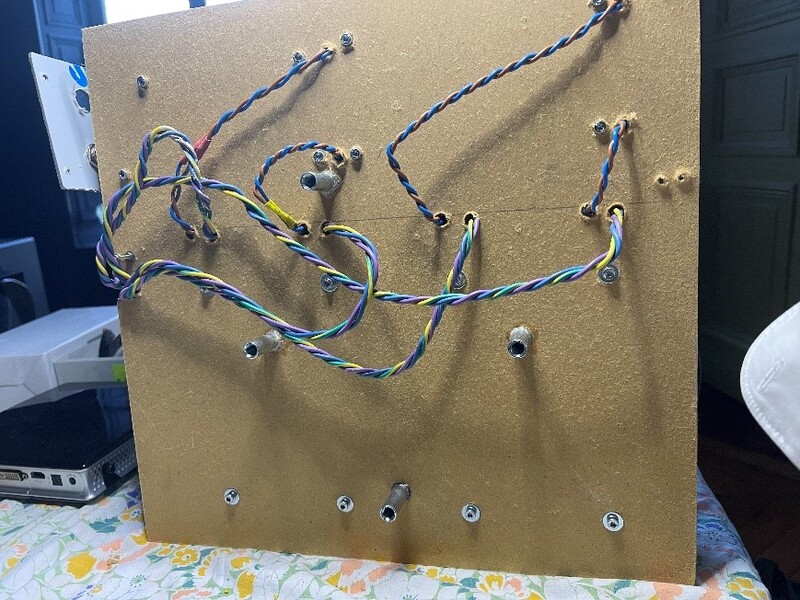

Toute la partie puissance est dans une vielle tour de PC, toute la partie commande (Carte InterpCNC + PC) est dans une seconde tour. J’ai donc 2 cages de Faraday distinctes. Montage en étoile de l’alimentation électrique avec fils torsadés pour limiter le rayonnement. Le tout monté derrière une plaque MDF afin de cacher la misère.

Ferrites sur les câbles, ventilos d’arrivée et d’extraction et prise aviation pour le démontage.

• Une alimentation par moteur (DC 48V 10A 480W)

• Les 4 contrôleurs

La partie commande est assuré par un mini PC exclusivement dédié à cela (pas de connexion internet, je lui donne les fichiers Gcode par clé USB). L’OS est un Windows 7. That’s all.

Mach3 Version3.043.062 avec une vraie clé.

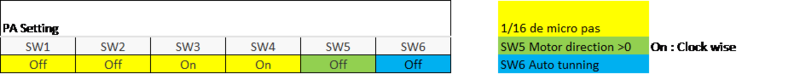

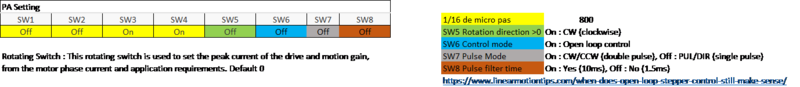

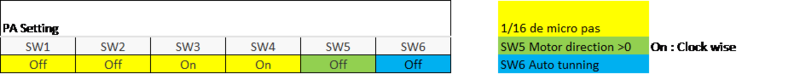

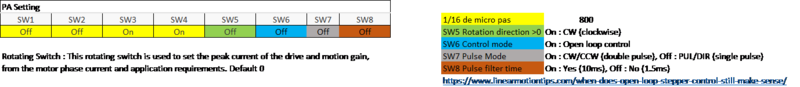

2.4. Configuration des Jumpers

Je suis en configuration 1/16 de pas pour tous les moteurs.

Pour Y1, Y2 et X :

DIP Switch Settings : OFF OFF ON ON

Default (200) 1

800 -> c'est un ratio de 4 et ainsi de suite....

1600 8

3200 16

16 microstep correspond à faire 3200 pas pour boucler un tour avec un moteur de 1.8°

Comme vu précédemment, Y1 tourne dans le sens horaire et Y2 dans le sens anti horaire. Il faut donc jouer sur sw5 de Y2.

Pour résumer :

Pour Z :

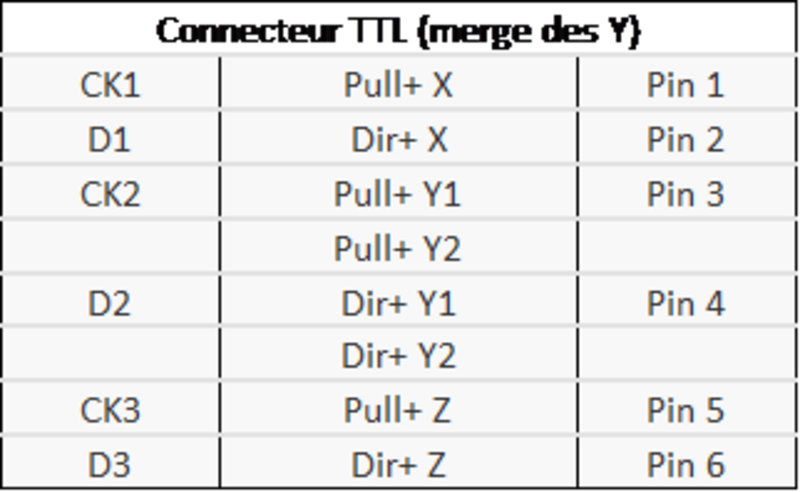

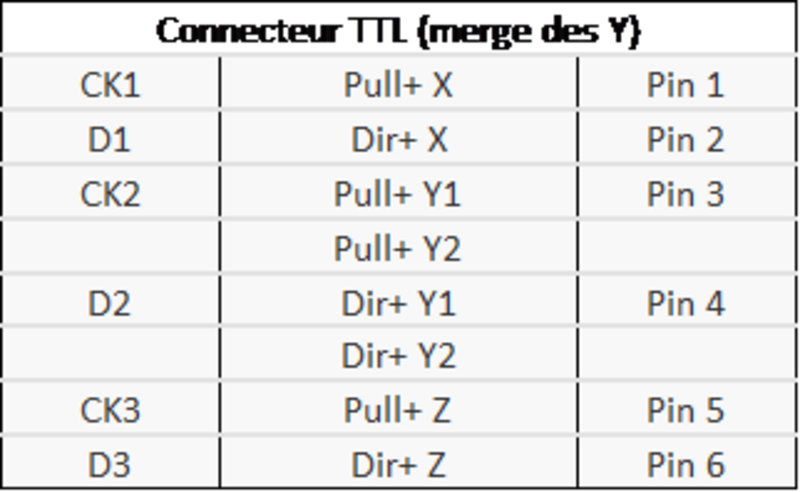

2.5. Connectique hardware

Je branche les Pulls et les Dir sur le connecteur TTL des commandes des axes.

2.6. Calcul des valeurs moteur Y et X

2.6.1. steps_per_mm

Mes 3 moteurs (Y1, Y2 et X) sont à relier par roue dentée à une courroie HTD.

Profil de la dent : HTD Dent ronde 5M

Pas : 5 mm

Nombre de dents : 20

Pour un moteur à 1.8° (moi) : 360° / 1.8° = 200 pas moteur par révolution

L'utilisation de micropas augmente la résolution mais ne modifie pas la précision qui est acquise par construction. Attention, si vous changez la résolution, modifiez en conséquence l'étalonnage de déplacement de l'axe concerné dans le firmware. Par exemple, pour le passage de 1/16 à 1/32, vous devrez multiplier par 2 le nombre de pas / mm pour conserver le même déplacement.

Si on prend ma poulie de courroie à 20 dents, sur une courroie HTD 5M, donc au pas de 5mm

Le développement de la courroie pour 1 tour est de 5 mm x 20 dents, soit 100 mm. Mais j’ai mon étage de réduction. Pignon moteur 20 dents, roue de sortie 60 dents, d'où pour 1 tour moteur : 20/60 = 0.333 tours en sortie. Le développement de la courroie pour 1 tour est : 20/60 * 100 = 33.33 mm

Soit pour un moteur 200 pas 33.33/200= 0.166 mm/pas

Je suis en 1/16 microstep : (0.166 mm / pas) / 16 = 0,01 mm / pas (en théorie)

Il y a un site très clair qui explique les différents concepts :

[Vous devez être inscrit et connecté pour voir ce lien]

steps_per_mm = (pas_moteur_par_tour * nb_de_micropas_driver) / (pas_courroie * nombre_de_dents_de_la_poulie) soit dans mon cas : (200 pas moteur * 16 micropas) / (courroie 5 mm * poulie 20 dents) / Réduction de 1/3 = (3200 / 100) x 3 = 96 steps_per_mm

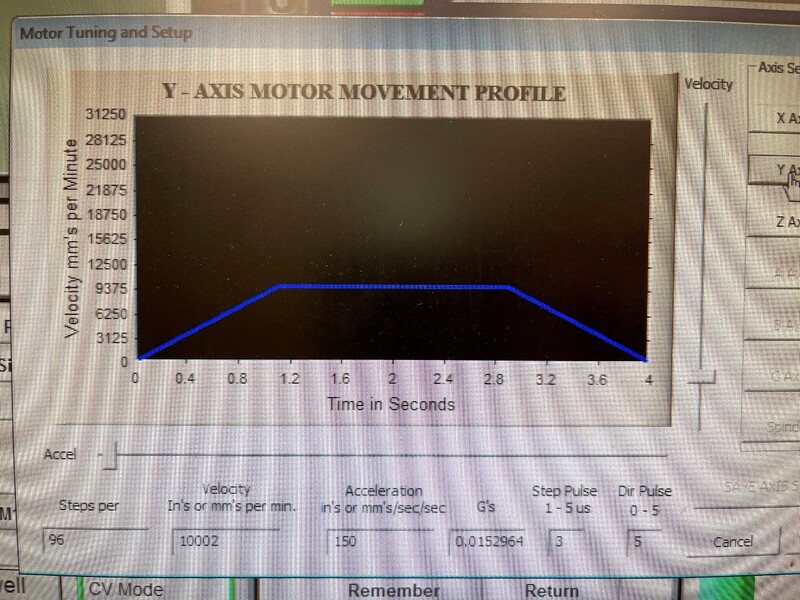

2.6.2. Vitesse

La vitesse V en mm/min dépendra de ma transmission.

Je limite ma vitesse V de rotation moteur à 1050 RPM afin de préserver un couple de 1.5 Nm.

Périmètre de ma roue dentée de sortie 100 mm (20 dents * pas de 5 mm) donc 100 mm = 2 * Pi * R, soit un rayon de 15.91 mm

La vitesse en m/s = (2Pi / 60) * (V en tr/min avec une réduction de 3) * R = (2 * Pi * 1050/3 * 15.91) / 60 = 0.55 m/s

1 m/s = 60000 mm/min

La vitesse (mm/min) = 0.58 * 60 000 = 32986

Je peux avoir une vitesse (velocity) de 33000 mm/min en théorie…..je mets 3 fois moins.

2.6.3. Acceleration

Pas simple comme sujet, je n’ai trouvé que ça : [Vous devez être inscrit et connecté pour voir ce lien]

Je mets arbitrairement la valeur de 150.

2.6.4. Step et Dir pulse

Step Pulse : p5 sur PDF CL86T : dans le tableau Pul : (4) Pulse width should be set to 2.5μs or longer. Donc je mets 3.

Dir Pulse : p5 sur PDF CL86T : dans le tableau Dir : (3) Minimal DIR signal setup time should be at least 5μs. Donc je mets 5.

Apparemment, c’est inutile car je suis en USB sur la carte de pilotage.

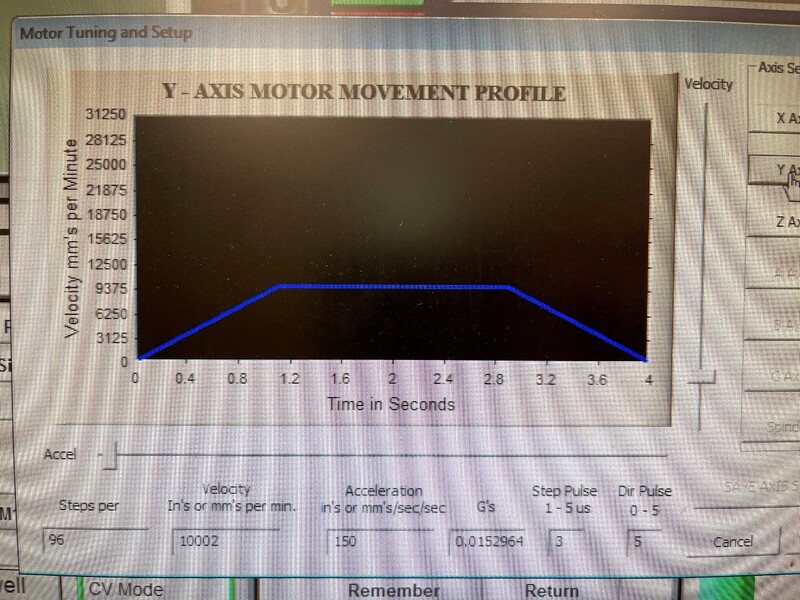

2.6.5. Résumé pour les moteurs Y et X

Un site de vérification : [Vous devez être inscrit et connecté pour voir ce lien]

steps_per_mm : 96

Velocity : 10000

Acc : 150

Step pulse : 3

Dir Pulse : 5

2.6.6. En déplacement rapide du portique (donc sans usinage)

La courbe du moteur Nema 34 :

• Maximum de couple : Speed 80 RPM / 4,2 Nm

• Maximum de vitesse : Speed 1050 RPM / 1,5 Nm

1 tour/min = 2 Pi R m/min, le diamètre d'arbre du Nema 34 est de 14 mm (donc un rayon de 0.007 m). D’après le graphe, je suis à 1.5 Nm pour 1050 tr/min, soit 1050 * 2 * Pi * 0.007 = 46.18 m/mn (ce qui est beaucoup) => moteur à 1050 tr/mn (=46 m/mn)

• La masse du profil X est de 2.7 kg/m soit 5.4 kg pour 2 m.

• La masse du rail prismatique est de 3.21 kg/m (donc 5.8 kg par rail et il y a 2 rails)

• La masse du moteur NEMA 34 pour X qui est fixé sur le rail : 2.3 Kg, donc presque 9 kg pour les moteurs.

• La masse du moteur NEMA 23 pour Z qui est fixé sur le rail : 0.8 Kg + Réducteur : 0.75 kg

• La masse de la défonceuse POF 500 : 2.3 kg

Masse du portique : 35 kg que j’arrondi à 40 kg (SC20UU + les 2 rails de guidage + équerres alu, etc…)

Sur l'axe de sortie : une vitesse de 1050 tr/mn et un couple maxi de 1.5 N.m soit 1500 N.mm.

Le rayon primitif de la poulie en sortie est Périmètre (Nbre de dents * pas / 3) / (2xPi). Soit ((20*5)/3) / 6.28 = 5.3 mm

L'effort maximum de poussée pour déplacer le portique, à vide, est donc sur chaque moteur de 196 N (1500 / 5.3 = 283 N). En d’autres termes, l’effort sur ma courroie est de 283 N.

La vitesse angulaire de sortie est le quotient vitesse en m/s sur le rayon en m. Dans mon cas,

m/s = m/n divisé par 60. Donc 46 m/mn = 0.766 m/s. J’ai donc une vitesse angulaire de 0.76 / 0.00763 = 100.48 rd/s.

La puissance instantanée est le produit entre la vitesse angulaire et le couple. 100.48 * 1.5 = 150w (modulo rendement et frottements, etc…)

Force d'accélération (N) = Poids (Kg) x Accélération (m/s2)

Le portique pèse environ 40 Kg

On veut atteindre une accélération du portique de 0.3 m/s2

La force d'accélération nécessaire est donc dans ce cas de 12 N. Avec mes 2 moteurs sur Y, j’ai presque 566 N (283 x 2) de poussée. Je suis donc très supérieur à la force d’accélération nécessaire sans oublier l’ajout du frottement que je ne sais calculer.

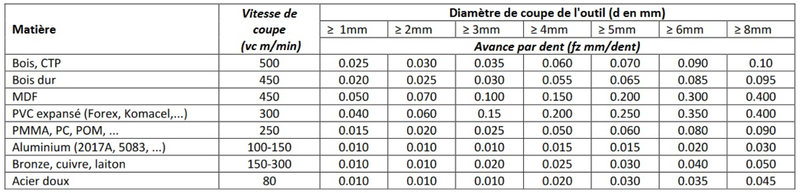

2.6.7. En déplacement en charge du portique

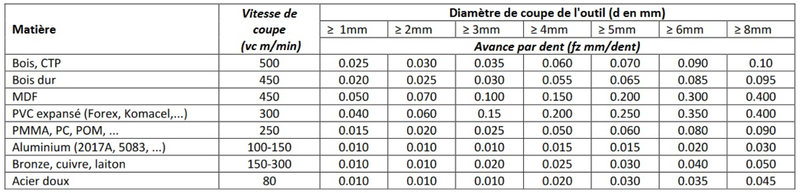

Le tableau générique suivant donne les vitesses de coupe et avance par dent. Plus le diamètre est petit et plus l'effort augmente.

Puisque la vitesse linéaire dans le cas d’un usinage correspond à la vitesse de coupe et qu’elle est donnée par le constructeur de l’outil, ce que l’on cherche c’est d’avoir la bonne vitesse de broche.

On obtient donc la formule N(tr/mn) = (1000 x Vc(m/min)) / (Pi * D(mm))

Cette vitesse d’avance dépend de la vitesse angulaire de la broche par l’avance par dent et par le nombre de dents.

La formule est Vf(mm/min) = N(tr/min) * Fz(vitesse d’avance par dent en mm/min) * Z(Nbre de dents).

Il est évident que l’on peut avancer plus vite, avec par exemple, une fraise 3 dents de 20mm plutôt qu’une fraise 3 dents de 6mm, car pour celle de 20mm il y a plus d’espace pour évacuer les copeaux.

Dans mon cas : je suis en 8mm pour mon outil de coupe. Fraise droite à 2 dents sur du médium :

Vc = 450 m/min

D = 8 mm

Donc N = (1000 x 450) / (Pi x = 17 904 tr/min

= 17 904 tr/min

Ce qui bien en deça de la broche qui affiche 27 000 tr/min

Vf = 17904 x 0.4 x 2 = 14323 mm/min, ce qui est énorme…… !

Constats :

Vitesse de coupe (m/mm) = vitesse de rotation du moteur (en tr/min) x diamètre de l’outil (en m) x Pi

Dans mon cas : 27 000 x 0.008 x Pi = 678 m/mm

Couple moteur (Nm) = Puissance utile (w) / Vitesse de rotation moteur en rd/s

1 tr/min = 0.10471975511965977 rad/s

Dans mon cas : 500 / (27 000 x 0.10471975511965977) = 0.17 Nm

Effort de coupe : Couple moteur / Rayon de l’outil en m

Dans mon cas : 0.17 / 0.004 = 42 N

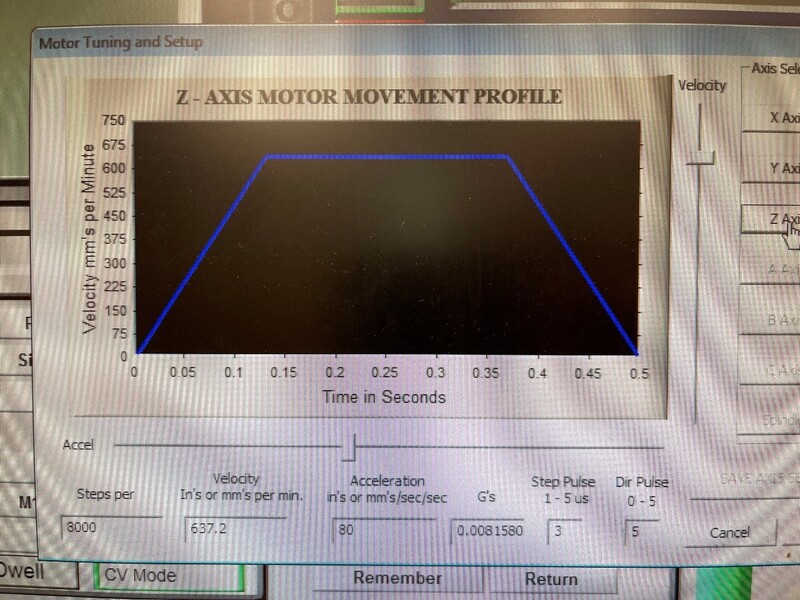

2.7. Calcul des valeurs moteur Z

2.7.1. steps_per_mm

J’utilise une vis à bille d’un pas de 4 mm pour l’axe Z.

Le calcul est sensiblement le même :

steps_per_mm = (pas_moteur_par_tour * nb_de_micropas_driver) / pas_du_filetage avec le reducteur planétaire = [(200 pas moteur * 16 micropas) / 4] / (1/10) = (3200 / 4) * 10 = 8000 steps_per_mm

J’ai un peu trop renforcé le support Z donc trop lourd, le nema 23 que j’ai est trop « juste », il manque de couple. Le driver est passé en erreur (avec un clignotement de la led d’erreur). J’ai donc opté pour un réducteur planétaire d'engrenage 10:1. En d’autres termes, je tourne 10 fois moins vite pour un couple 10 fois plus grand (10:1 correspond à 10 tours en entré et 1 tour en sortie). La réduction joue sur le couple, donc plus la vitesse est faible plus tu as du couple.

J’ai opté pour un réducteur planétaire série PLE Rapport d'engrenage 10:1 avec un contrecoup 15 arc-min pour 8mm.

Le contrecoup 15 arc-min correspond à 15 ' = 0.25 °, soit la précision du système. Donc la distance finale divisée par 10 avec la même vitesse sélectionnée.

PI : j'ai un moteur, et en sortie, un réducteur de rapport de réduction 'R', inférieur à un, et de rendement n.

Je sais que si à l'entrée du réducteur, j'ai une vitesse de rotation W1 et un couple C1, à la sortie, j'ai une vitesse W2 = W1 x R et un couple C2 = (n x C1) / R.

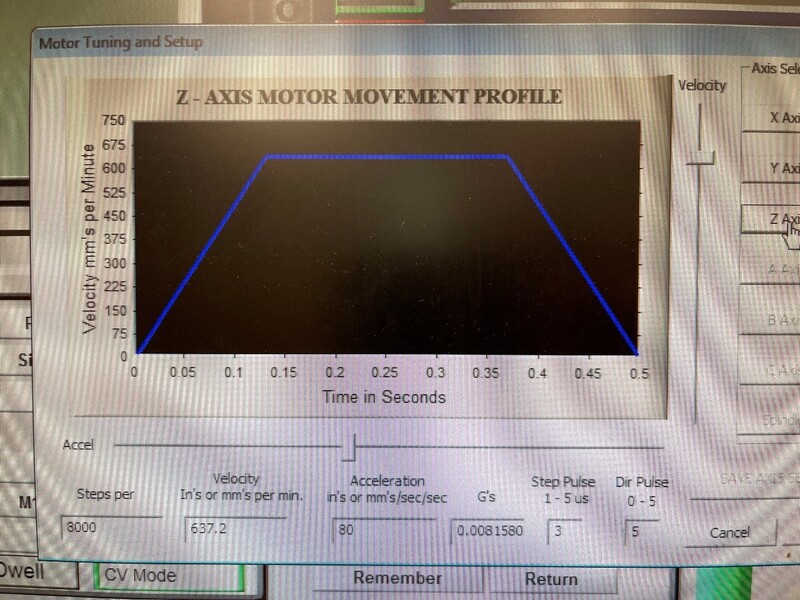

2.7.2. Vitesse

Comme précédemment dit, la V en mm/min dépendra de ta transmission.

Dans mon cas, je suis sur un pas de 4mm pour la VaB soit (1500 * 4) / 10 = 600 mm/min. Pour rappel, la vitesse maximale est de 1500 RPM / 0.5 Nm (en amont du réducteur planétaire).

2.7.3. Accélération

Je reste sur le paramétrage de 80.

2.7.4. Step et Dir pulse

Step pulse : p6 sur PDF CL57T : dans le tableau Pul : (4) Pulse width should be set to 2.5μs or longer. donc je mets 3

Dir Pulse : p6 sur PDF CL57T : dans le tableau Dir : (3) Minimal DIR signal setup time should be at least 5μs. donc je mets 5

2.7.5. Résumé pour le moteur Z

steps_per_mm : 8000

Velocity : 600

Acc : 80

Step pulse : 3

Dir Pulse : 5

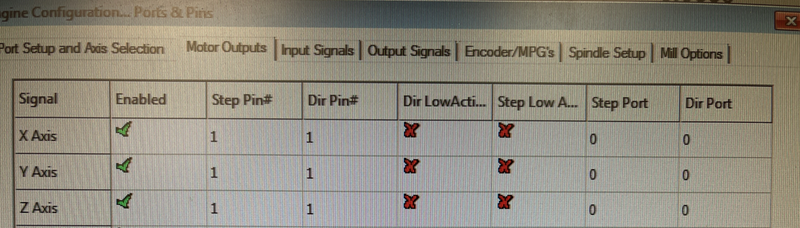

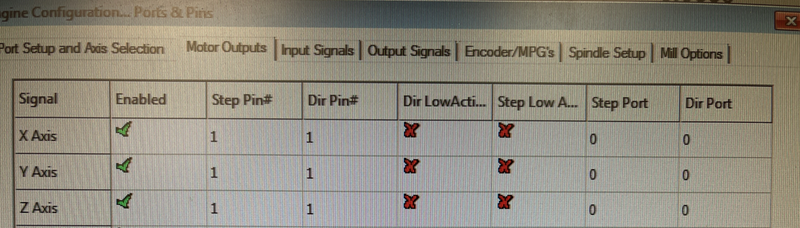

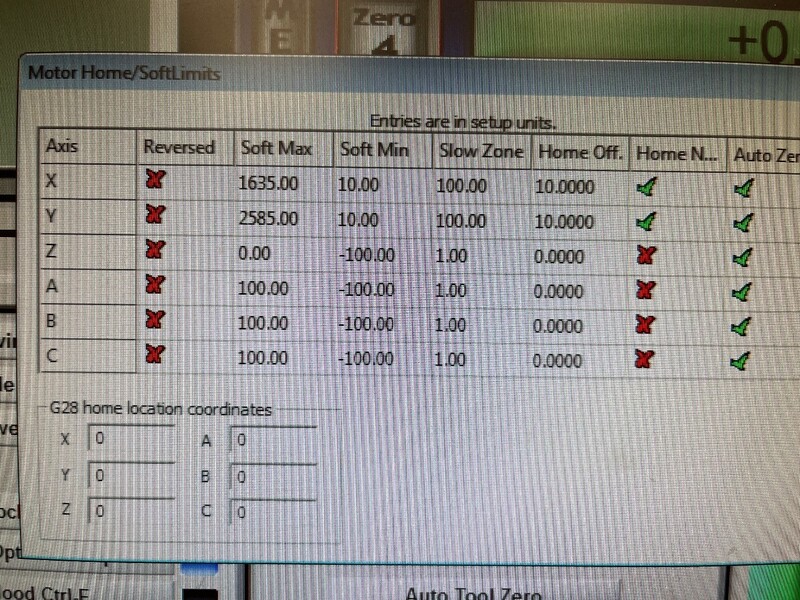

3. Configuration Mach3 pour les moteurs

Tout est à 1 !, comme nous sommes en USB et non sur un port parallèle et c’est le câblage sur le connecteur de la carte InterpCNC qui permet de faire le distinguo entre Mach3 et InterpCNC.

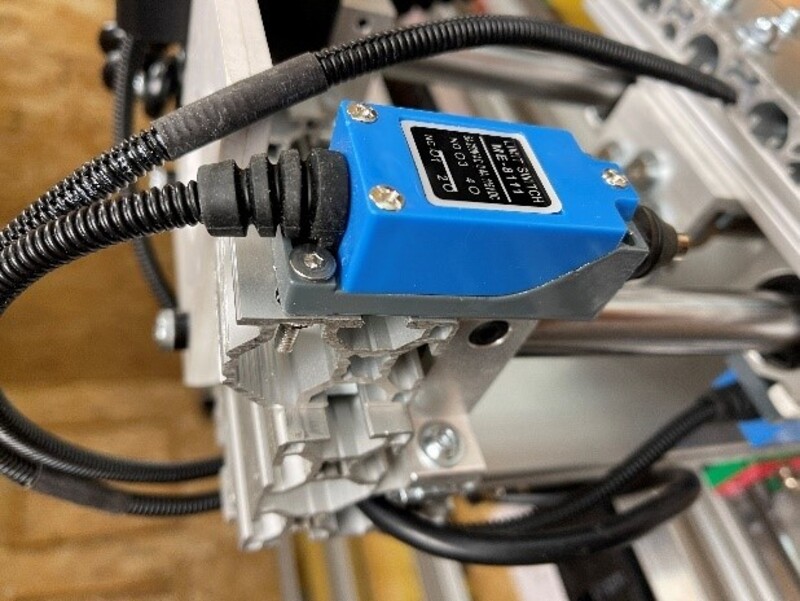

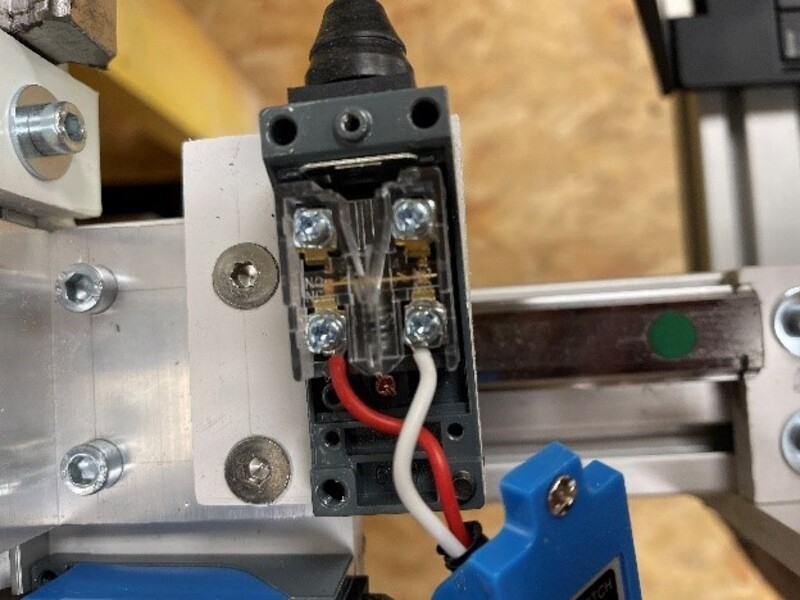

3.1. Gestion des Endstops

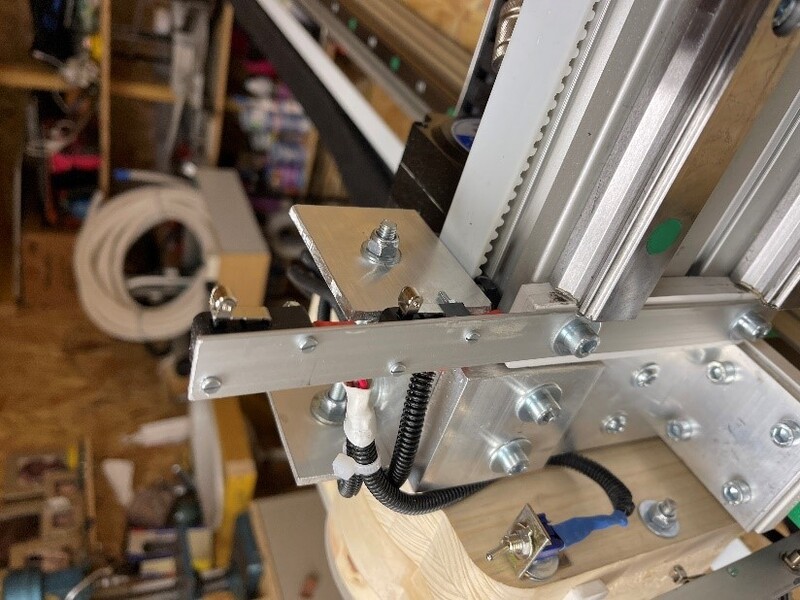

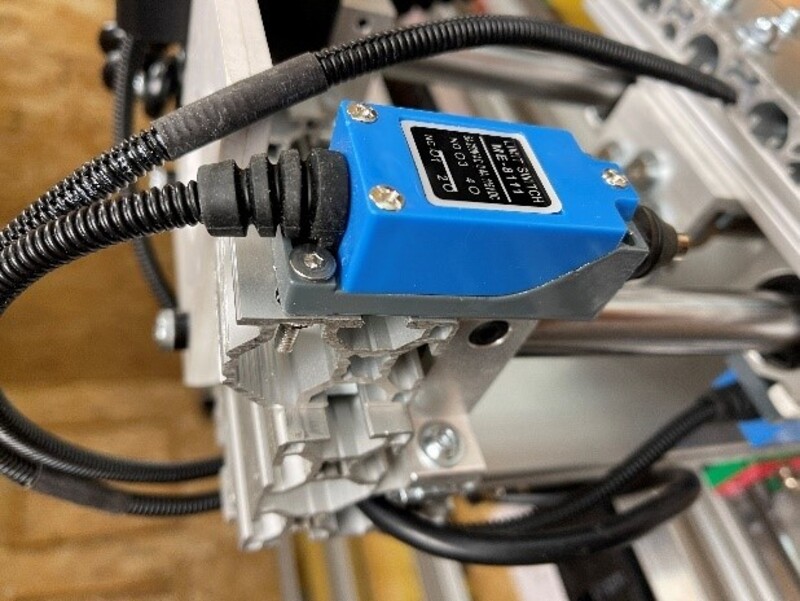

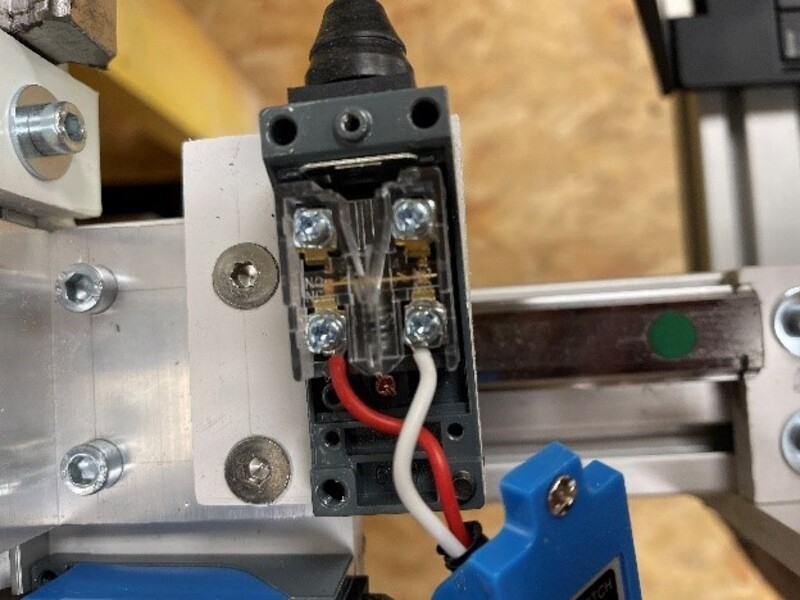

J’ai positionné des Endstops ME 8111 sur chaque axes, configurés en contacts fermés. J’ai cassé 2 de ses contacteurs….la partie métal assurant le ressort est partie de sa gorge….en d’autre termes, ils ne sont pas fiables, je les aient donc tous remplacés.

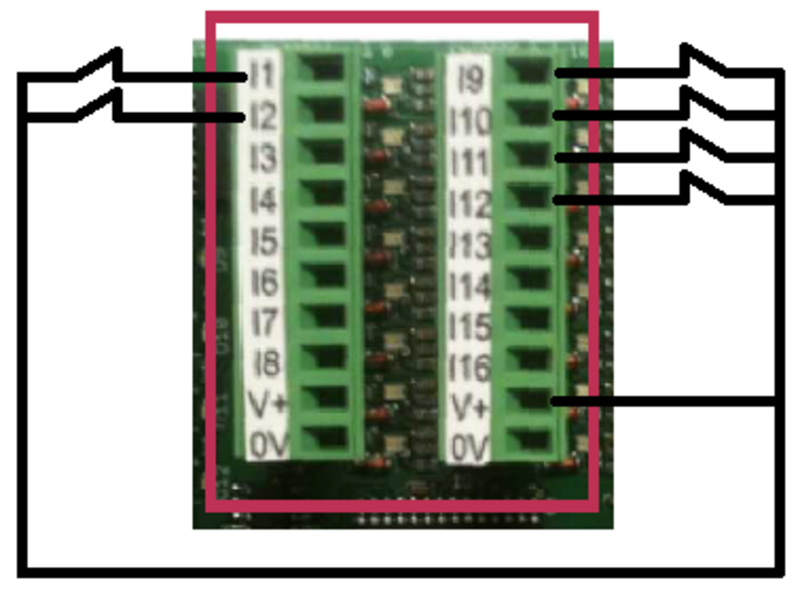

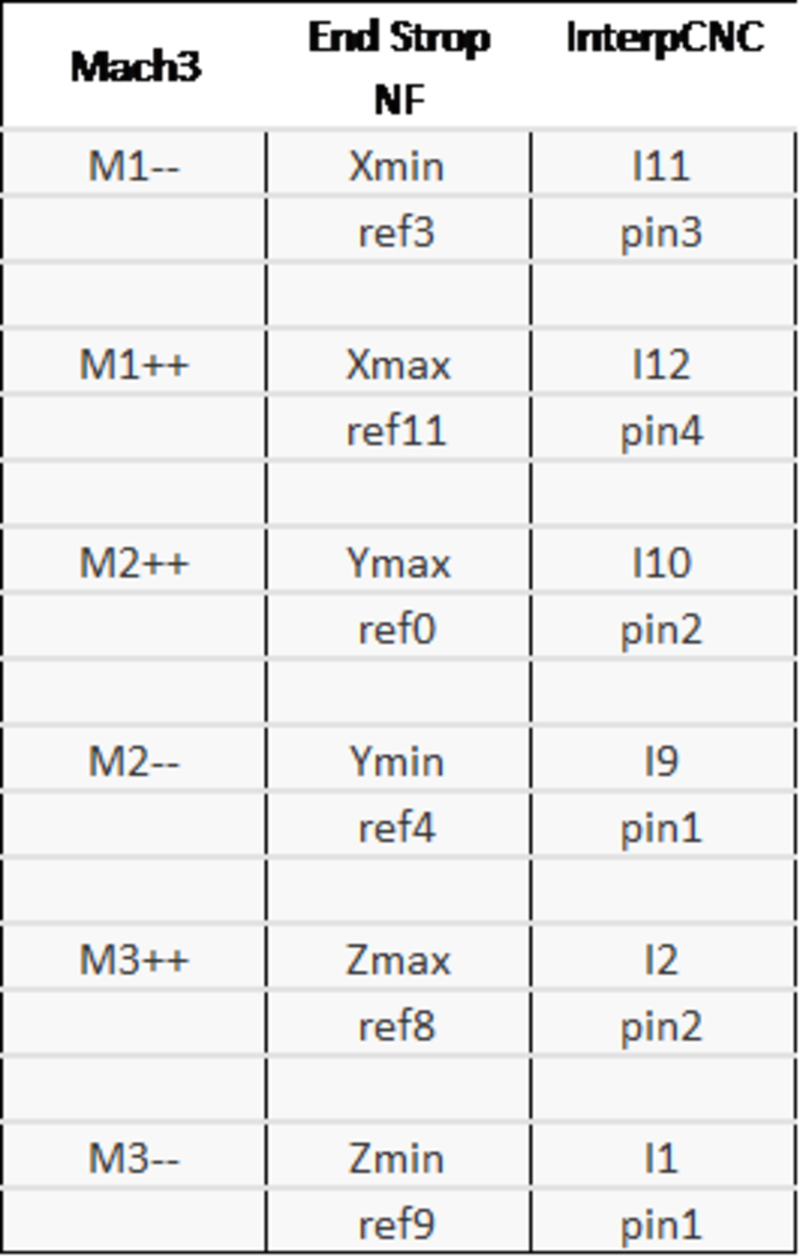

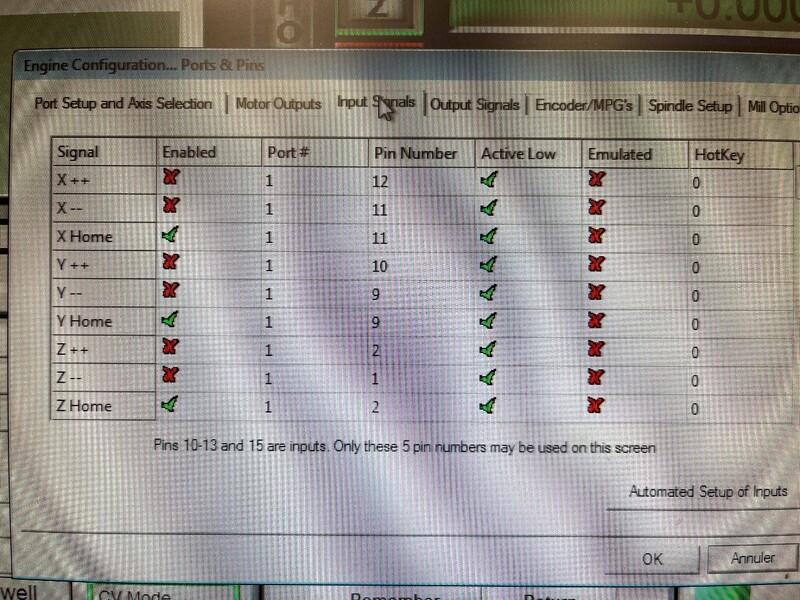

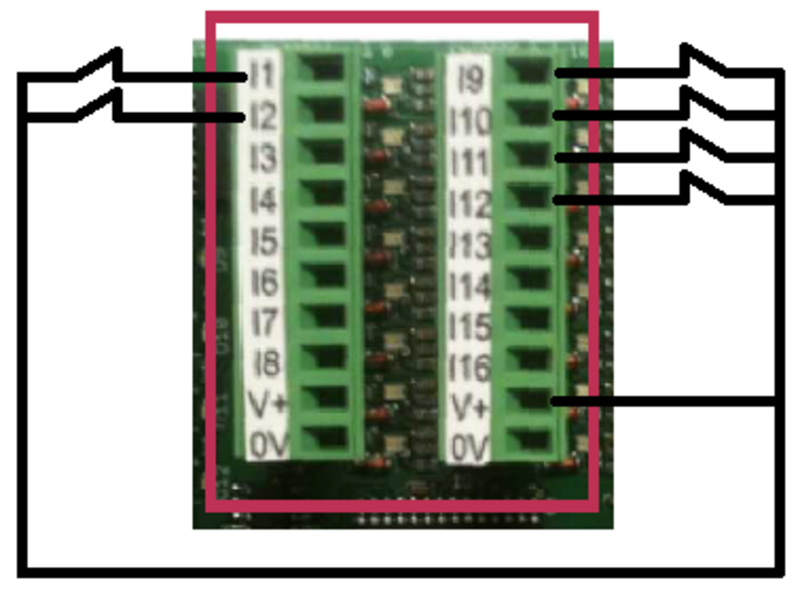

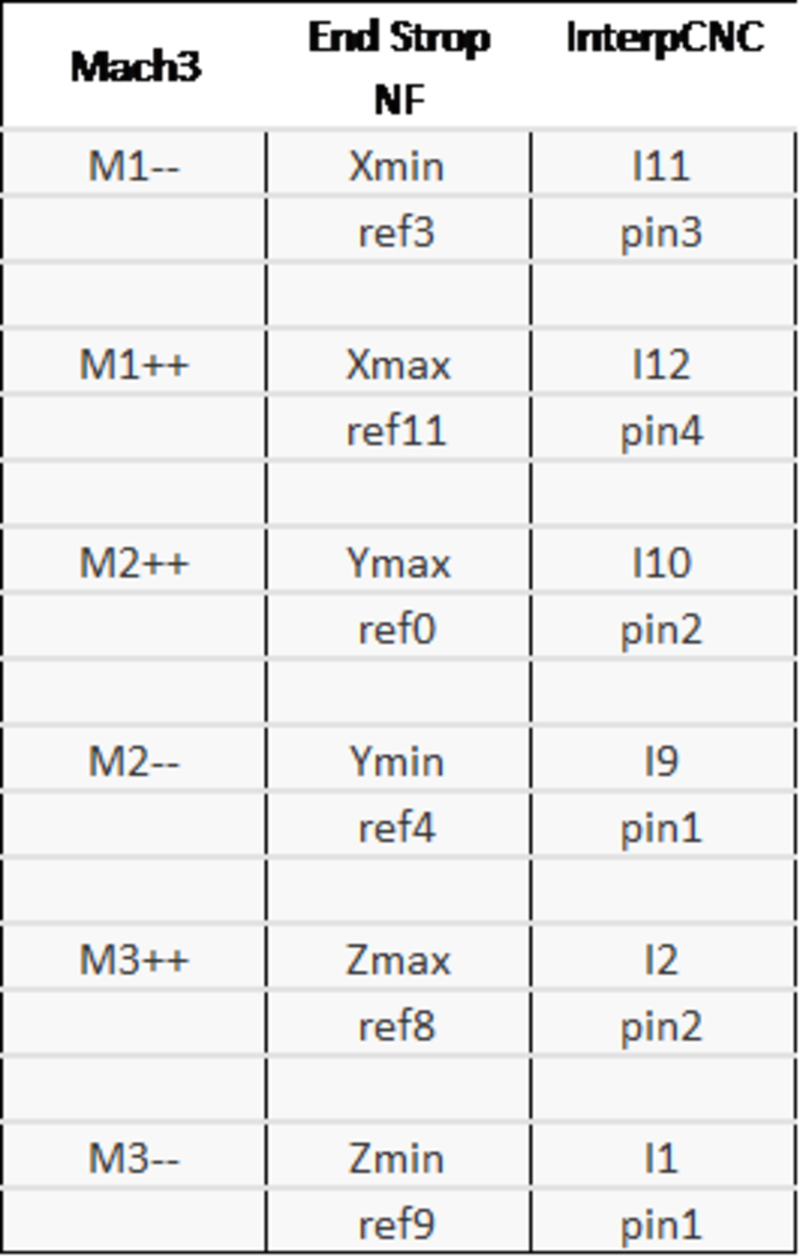

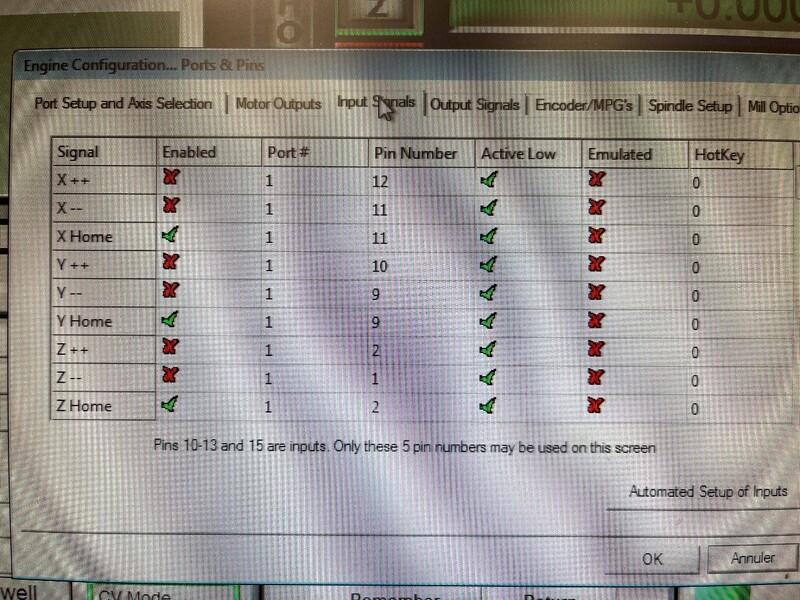

Corréler les deux borniers des entrées I1 à I16 aux endstops de la CNC. Dans le tableau suivant, Xmin est sur I11, Xmax sur I12…..

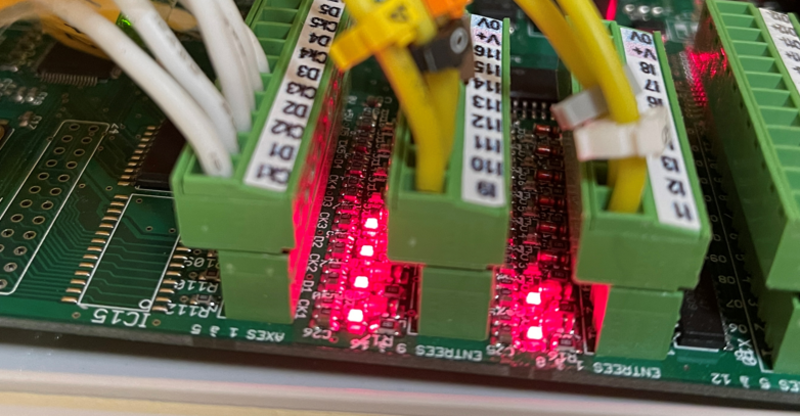

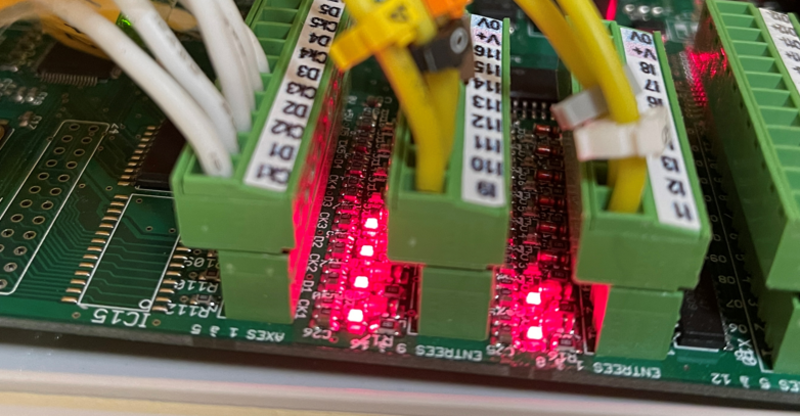

Sur la photo, on voit (par exemple), I1 relié au connecteur 9, I11 sur le 3, I9 sur le 4….

Et là, rien ne marche !!!! les ES ne sont pas pris en compte. D’après David (DH42) que je remercie ++, c’est un pb de la carte électronique. Cette dernière est une carte professionnelle qui ne fait pas intervenir le logiciel lors d’un ES. Il faut donc câbler ces derniers directement sur le circuit d’arrêt d’urgence.

Mon circuit prend donc en compte les 3 boutons + les endstops. Ces derniers ont un bypass qui permet de déverrouiller Mach3 quand ils sont sollicités (sinon je ne pourrais plus bouger)

J’ai donc un endstop pour le homing et un autre pour la position max, et ce pour chaque axe.

Cela donne la configuration Mach3 suivante :

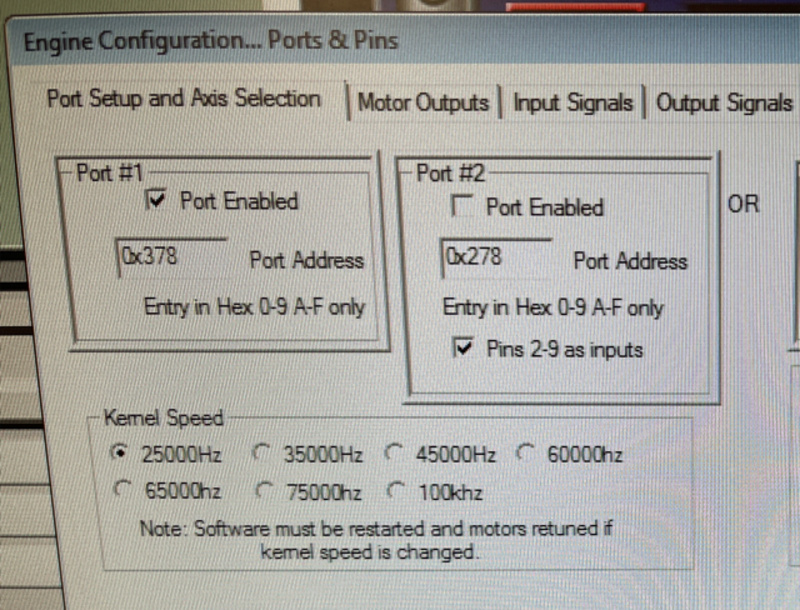

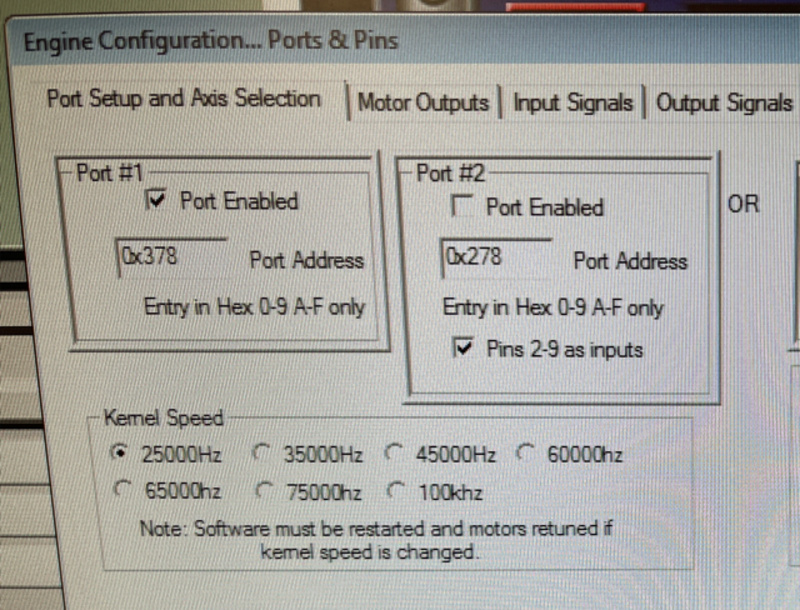

Ne pas oublier de cocher Pin 2-9 :

Et la synthèse sur Mach3 :

Pour terminer ce chapitre, j’ai relié les homings aux origines.

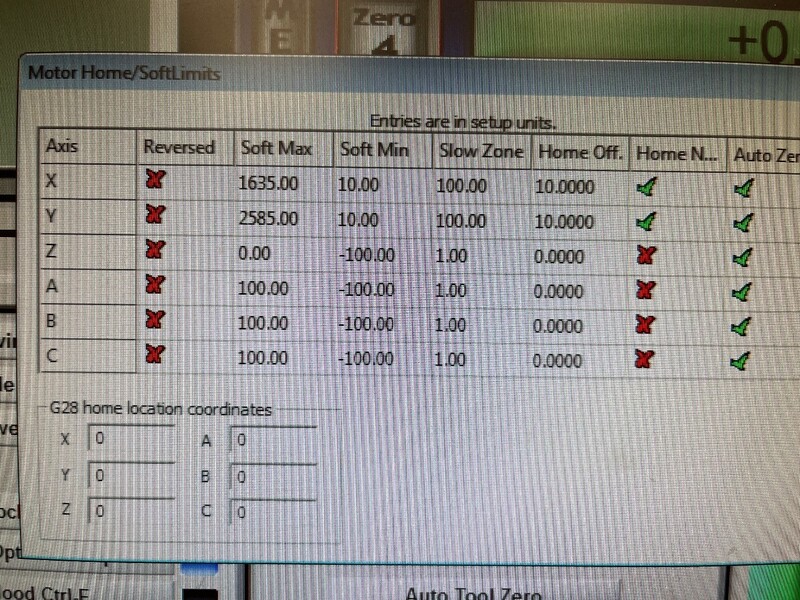

3.2. Configuration des limites, des fins de course logiciel de la zone de ralentissement et de la vitesse de déplacement pour le référencement

3.3. Gestion de l’arrêt d’urgence

J’ai 3 boutons positionnés sur la machine, mis en série et respectant le plan donné par le constructeur.

4. L’aspiration

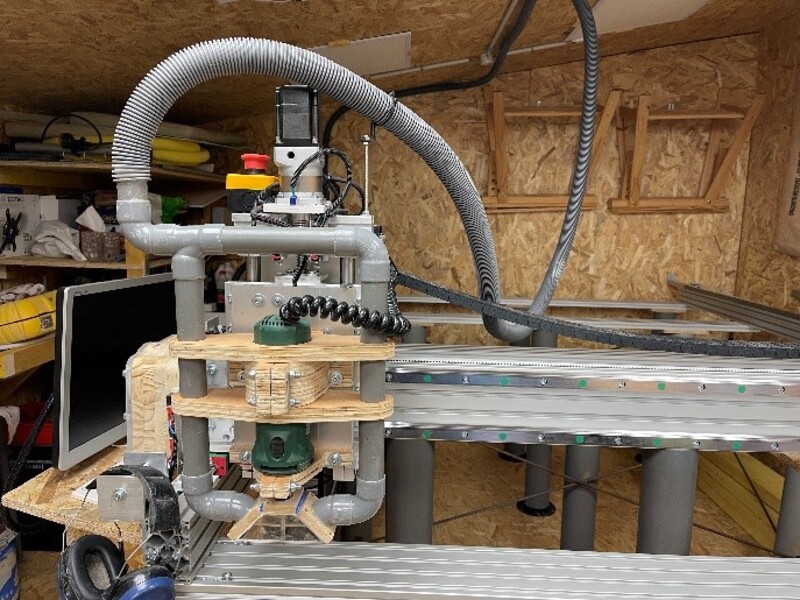

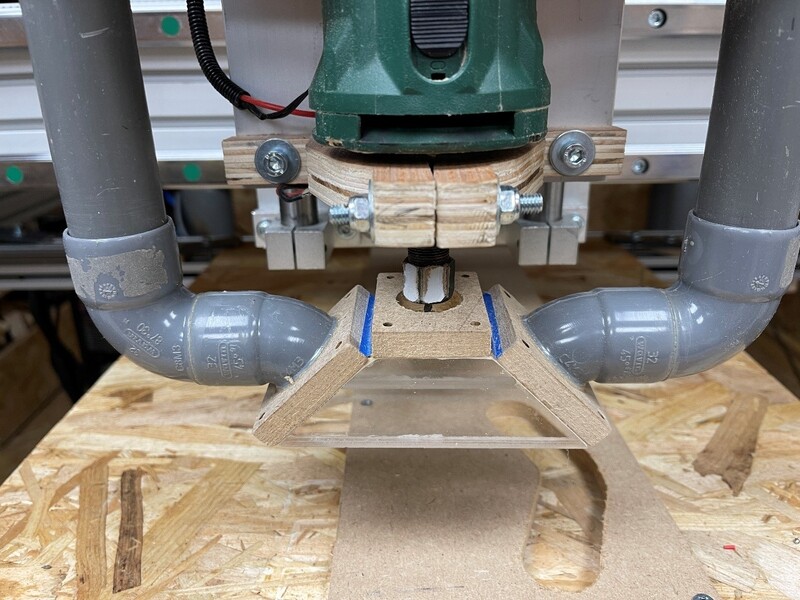

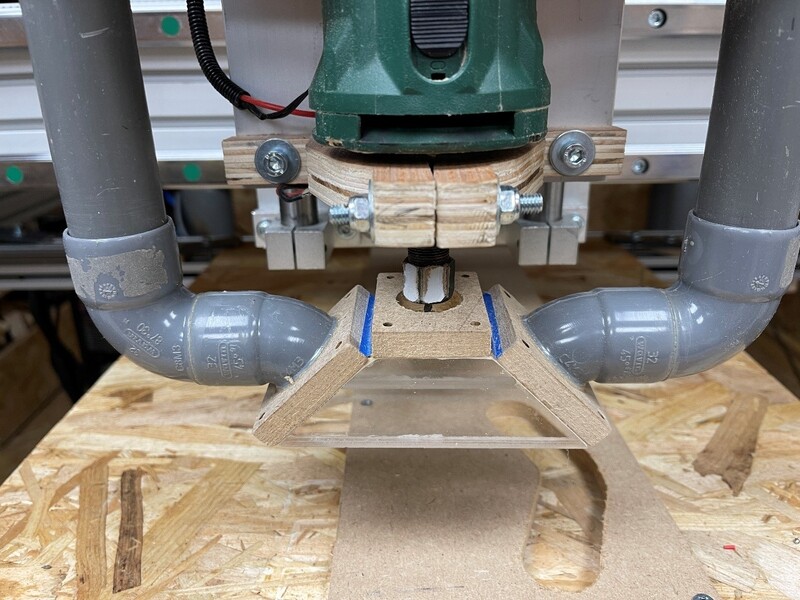

Un petit système télescopique en PVC de 32 mm relié à l’aspirateur et le tout avec une buse semi transparente….

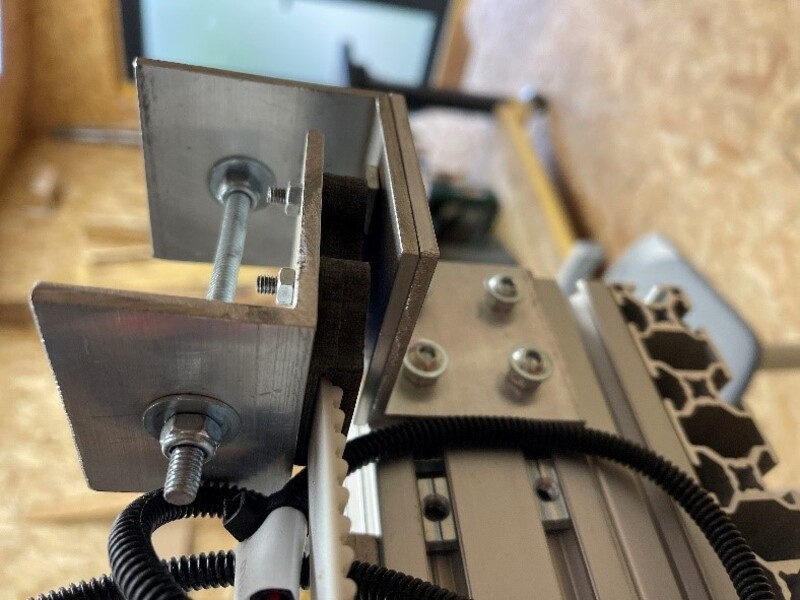

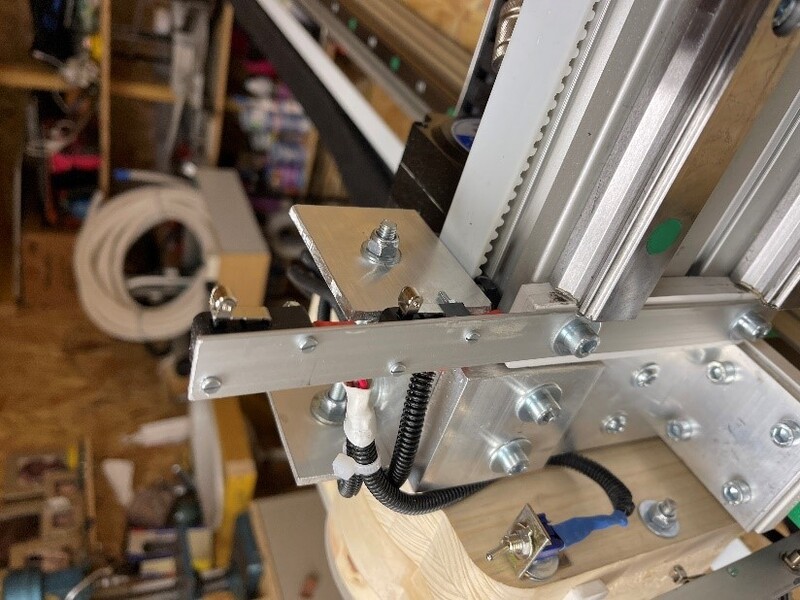

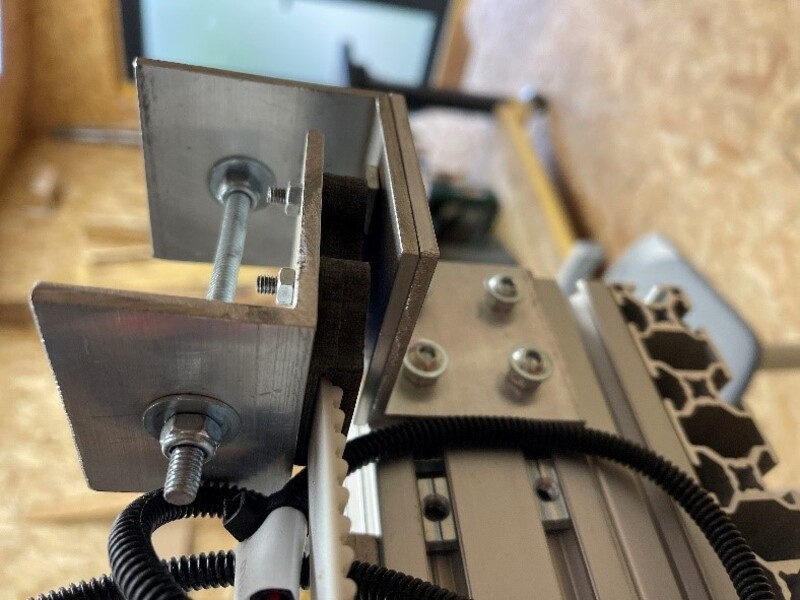

5. Le réglage de la tension des courroies

Un peu au doigt mouillé…j’ai fait un système d’équerre réglable pour chaque extrémité des 2 Y et de X. L’effort est tel, qu’il arrive à tordre la vis de 8mm, j’ai donc mis une petite calle afin de préserver le parallélisme.

6. Le support du chemin de câbles

Un longeron en alu servant au placo plafond : léger, pas cher et comme j’en avais… J’ai fixé des équerres en plastique dessus afin de canaliser le déplacement.

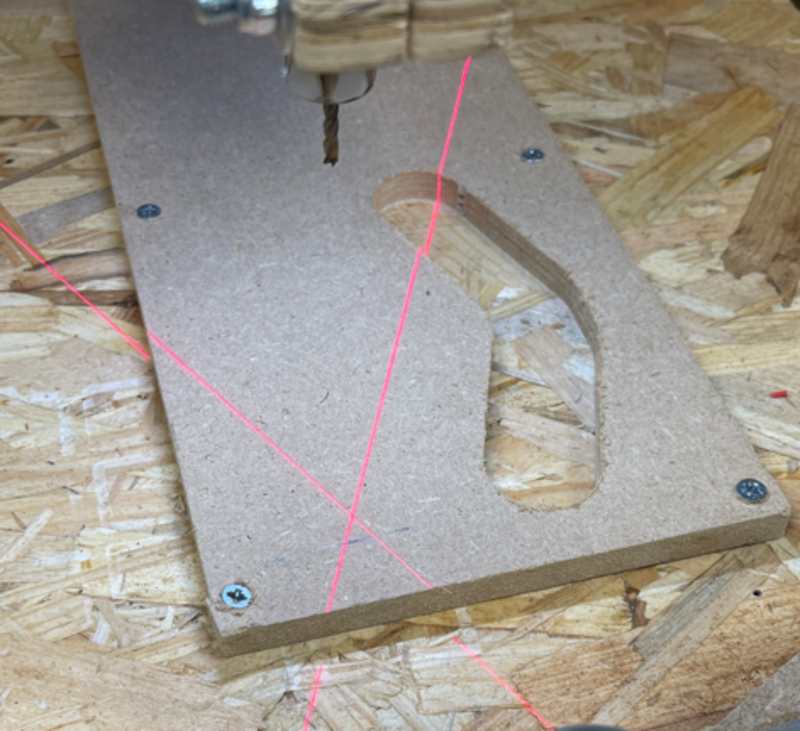

7. La fixation du martyre

J’ai utilisé des morceaux d’acier de 6 mm d’épaisseur, j’en ai 20 en tout….

Le martyre est tenu par ses cales et la pièce à découper est vissée dessus.

8. La tour

L’unité de commande est sur roulette …. un écran de 22 pouces, HDMI et USB

9. L’unité centrale

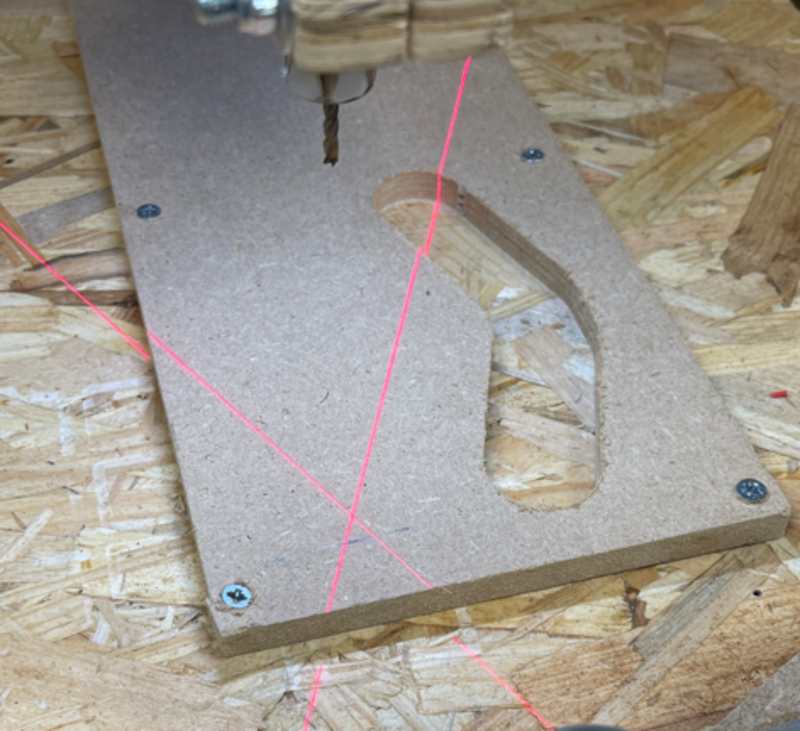

10. Le laser

Une idée simple pour pointer le point d’impact de la broche (plus un gadget) …. une triangulation de 2 lasers afin de palier la levée de la broche…

That's all !

Xtof

Bonjour à tous, je m’appelle Christophe et si vous avez des questions : MP

J’en suis à ma seconde CNC, la 1ere fait 800 * 600, pour me faire la main en quelque sorte, apprendre, comprendre, essayer et préparer cette CNC : 3m x 2m.

Budget final : 5000 eu

Je tiens à dispo les plans Fusion 360 des pièces, le BPU et les liens pour les pièces (Amazon, Dodt et Motedis), la feuille de calcul pour les forces et tout les câblages (drivers, moteurs, connecteurs, prises aviation…)

Le but de cette doc est d’intégrer dans un seul endroit, toute la configuration requise pour merger le soft, le hard. Comprendre les impacts de tels ou tels branchements, de tels ou tels calculs. J’ai forcément des erreurs, mais on apprend en marchant et vos retours sont les bienvenus.

2. Présentation du système

2.1. Le bâti

On apprend de ses échecs. Je suis initialement parti avec des madriers en bois de charpente (200 de haut par 75 de large). Au bout de quelque temps (6 mois), j’ai commencé à voir des torsions sur le bois. Ce dernier n’était pas assez sec ! Cette solution est donc à proscrire. Vu le prix du métal et les dimensions de la machine, j’ai étudié des pieds en béton.

Une matrice de 15 pieds, reliés entre eux par des fers à béton de 10 mm de section.

Seuls les pieds extérieurs et centraux sont reliés les uns aux autres afin d’assurer une rigidité de l’ensemble. Les pieds intermédiaires assurent le soutènement de la machine.

J’ai également déplacé la machine car elle collait au mur…pas pratique !

2.1.1. Le pied

Tube de gouttière de 120 mm de diamètre, posé sur un socle de terrasse réglable de 27 mm de course. J’ai inventé un vibreur à béton (ponceuse à plat monté à l’envers sur silent bloc) afin de faire vibrer le béton et n’avoir pas de bulle dans le tube. Le tube de gouttière sert de contenant et le contenu est le béton qui support l’effort. Le budget de ce nouveau bâti est de 300 eu tout compris. J’ai mis des fers à béton traversant sur les pieds positionnés aux 4 coins et au milieu afin de pouvoir souder les fers à béton (de 10 mm de section) servant à rigidifier l’ensemble.

Place aux photos :

Le pied de terrasse est fixé sur une semelle d’un diamètre de 120mm (pile poil pour rentrer dans le tube). Cette semelle est en OSB de 18 mm, elle va servir de bouchon pour le béton, un fer à béton assure une prise entre le béton dans le tube et la semelle en OSB.

La partie femelle du pied est fixé dans mon atelier :

J’ai fait des chapeaux sur les pieds afin d’assurer un contact uniforme entre le pied et les axes transversaux de la CNC. Ces chapeaux sont aussi en OSB de 18 mm :

La partie vibratoire :

Une ponceuse à l’envers : C’est bruyant mais diablement efficace. Afin de fixer les idées : 15 kg de béton / pied (peu d’eau et un peu de sable en plus). La ponceuse à souffert car l’effort étant concentré sur une surface minime. Le support de terrasse femelle est vissé sur la planche vibrante.

Sur cette photo, on peut voir un fer à béton horizontal sortant. Il est pris dans le tube. Ce fer ne sortant pas de l’autre coté vous indique que c’est un pied d’extrémité.

15 pieds plus tard, voici le résultat :

Exit les madriers au fond….Je sais que je ne suis pas une star dans les soudures….mais ca tient et c’est bien le principal.

Ce concept de socle réglable m’a permis de compenser les écarts de sol de mon atelier et les dimensions non parfaites de mes découpes pour les tubes, j’avais quelques mm d’écart sur les 15 pieds….pas simple de faire de la série parfaite !

Une dernière pour la route !

Ce n’est pas (trop cher) cher, simple … assez efficace dans son ensemble et ça ne bouge pas du tout …. pas de vibration, pas d’inertie car le bras de la CNC se déplace à haute vitesse….top

2.2. Vue globale

• 3 moteurs Nema 34 pour les 2 Y et le X

• 1 moteur Nema 23 pour Z

• Une carte interpCNC 5 axes pour la commande

Y et X sont avec des Nema 34 + contrôleur CL86T. Kit acheté sur StepperOnline (Série TP Kit pas à pas en boucle fermée à 1 axe 4.5Nm/637.38oz.in Nema 34 Moteurs et entraînements). En d’autres termes : j'ai deux moteurs sur mon Y, un à gauche et un à droite, à cause du poids de l'ensemble. Les 2 moteurs tournent forcement du même nb de pas s'ils sont pilotés par la même sortie, donc les 2 côtés du portique bougent exactement de la même valeur.

• Du départ Y de la carte contrôleur, les fils sont doublés

• Ils vont chacun à un driver différent qui alimente chacun leur moteur

Z est en Nema 23 + contrôleur CL57T. STEPPERONLINE Kit moteur pas à pas 1 axe Closed Loop 1,2 Nm 1000CPR Nema 23 Moteur pas à pas et pilote 0-8,0 A 24-48 V CC

Les points à retenir :

Nema 34 :

• Speed 80 RPM / 4,2 Nm

• Speed 1050 RPM / 1,5 Nm

Nema 23 :

• Speed 100 RPM / 80 Ncm = 0,8 Nm

• Speed 1500 RPM / 50 Ncm

A la vue de la construction de mon axe Z, celui-ci est trop lourd. J’ai donc intégré un réducteur planétaire pour accroitre le couple.

Y1 et Y2 sont branchés en parallèle sur la carte de pilotage. Comme on peut le voir sur la photo d’ensemble, ils sont montés en opposition : je dois donc faire tourner un moteur dans le sens horaire et le second dans le sens trigonométrique afin d’aller dans le même sens pour les deux. (Switch sur le driver)

Les caractéristiques principales de la machine :

Translations : Y = 2800 mm / X = 1800 mm / Z = 100 mm

Broche d'usinage (c’est une récup…afin de voir si tout est bien, un test qui peut durer un peu…

Guidages linéaires : Rail HIWIN HGR25 + patins HGH25CA

Entrainement :

En Y : 2 moteurs NEMA 34 (couple environ 4.2 N.m), entrainement par courroies HTD 5M – 25 mm

En X : Moteur NEMA 34 + courroie HTD 5M-25 mm

En Z : Moteur NEMA 23 + réducteur planétaire 10:1 + Vis à billes D16 au pas de 4 mm + Palier à semelle 10mm KP000

2.3. Schéma de câblage

Toute la partie puissance est dans une vielle tour de PC, toute la partie commande (Carte InterpCNC + PC) est dans une seconde tour. J’ai donc 2 cages de Faraday distinctes. Montage en étoile de l’alimentation électrique avec fils torsadés pour limiter le rayonnement. Le tout monté derrière une plaque MDF afin de cacher la misère.

Ferrites sur les câbles, ventilos d’arrivée et d’extraction et prise aviation pour le démontage.

• Une alimentation par moteur (DC 48V 10A 480W)

• Les 4 contrôleurs

La partie commande est assuré par un mini PC exclusivement dédié à cela (pas de connexion internet, je lui donne les fichiers Gcode par clé USB). L’OS est un Windows 7. That’s all.

Mach3 Version3.043.062 avec une vraie clé.

2.4. Configuration des Jumpers

Je suis en configuration 1/16 de pas pour tous les moteurs.

Pour Y1, Y2 et X :

DIP Switch Settings : OFF OFF ON ON

Default (200) 1

800 -> c'est un ratio de 4 et ainsi de suite....

1600 8

3200 16

16 microstep correspond à faire 3200 pas pour boucler un tour avec un moteur de 1.8°

Comme vu précédemment, Y1 tourne dans le sens horaire et Y2 dans le sens anti horaire. Il faut donc jouer sur sw5 de Y2.

Pour résumer :

Pour Z :

2.5. Connectique hardware

Je branche les Pulls et les Dir sur le connecteur TTL des commandes des axes.

2.6. Calcul des valeurs moteur Y et X

2.6.1. steps_per_mm

Mes 3 moteurs (Y1, Y2 et X) sont à relier par roue dentée à une courroie HTD.

Profil de la dent : HTD Dent ronde 5M

Pas : 5 mm

Nombre de dents : 20

Pour un moteur à 1.8° (moi) : 360° / 1.8° = 200 pas moteur par révolution

L'utilisation de micropas augmente la résolution mais ne modifie pas la précision qui est acquise par construction. Attention, si vous changez la résolution, modifiez en conséquence l'étalonnage de déplacement de l'axe concerné dans le firmware. Par exemple, pour le passage de 1/16 à 1/32, vous devrez multiplier par 2 le nombre de pas / mm pour conserver le même déplacement.

Si on prend ma poulie de courroie à 20 dents, sur une courroie HTD 5M, donc au pas de 5mm

Le développement de la courroie pour 1 tour est de 5 mm x 20 dents, soit 100 mm. Mais j’ai mon étage de réduction. Pignon moteur 20 dents, roue de sortie 60 dents, d'où pour 1 tour moteur : 20/60 = 0.333 tours en sortie. Le développement de la courroie pour 1 tour est : 20/60 * 100 = 33.33 mm

Soit pour un moteur 200 pas 33.33/200= 0.166 mm/pas

Je suis en 1/16 microstep : (0.166 mm / pas) / 16 = 0,01 mm / pas (en théorie)

Il y a un site très clair qui explique les différents concepts :

[Vous devez être inscrit et connecté pour voir ce lien]

steps_per_mm = (pas_moteur_par_tour * nb_de_micropas_driver) / (pas_courroie * nombre_de_dents_de_la_poulie) soit dans mon cas : (200 pas moteur * 16 micropas) / (courroie 5 mm * poulie 20 dents) / Réduction de 1/3 = (3200 / 100) x 3 = 96 steps_per_mm

2.6.2. Vitesse

La vitesse V en mm/min dépendra de ma transmission.

Je limite ma vitesse V de rotation moteur à 1050 RPM afin de préserver un couple de 1.5 Nm.

Périmètre de ma roue dentée de sortie 100 mm (20 dents * pas de 5 mm) donc 100 mm = 2 * Pi * R, soit un rayon de 15.91 mm

La vitesse en m/s = (2Pi / 60) * (V en tr/min avec une réduction de 3) * R = (2 * Pi * 1050/3 * 15.91) / 60 = 0.55 m/s

1 m/s = 60000 mm/min

La vitesse (mm/min) = 0.58 * 60 000 = 32986

Je peux avoir une vitesse (velocity) de 33000 mm/min en théorie…..je mets 3 fois moins.

2.6.3. Acceleration

Pas simple comme sujet, je n’ai trouvé que ça : [Vous devez être inscrit et connecté pour voir ce lien]

Je mets arbitrairement la valeur de 150.

2.6.4. Step et Dir pulse

Step Pulse : p5 sur PDF CL86T : dans le tableau Pul : (4) Pulse width should be set to 2.5μs or longer. Donc je mets 3.

Dir Pulse : p5 sur PDF CL86T : dans le tableau Dir : (3) Minimal DIR signal setup time should be at least 5μs. Donc je mets 5.

Apparemment, c’est inutile car je suis en USB sur la carte de pilotage.

2.6.5. Résumé pour les moteurs Y et X

Un site de vérification : [Vous devez être inscrit et connecté pour voir ce lien]

steps_per_mm : 96

Velocity : 10000

Acc : 150

Step pulse : 3

Dir Pulse : 5

2.6.6. En déplacement rapide du portique (donc sans usinage)

La courbe du moteur Nema 34 :

• Maximum de couple : Speed 80 RPM / 4,2 Nm

• Maximum de vitesse : Speed 1050 RPM / 1,5 Nm

1 tour/min = 2 Pi R m/min, le diamètre d'arbre du Nema 34 est de 14 mm (donc un rayon de 0.007 m). D’après le graphe, je suis à 1.5 Nm pour 1050 tr/min, soit 1050 * 2 * Pi * 0.007 = 46.18 m/mn (ce qui est beaucoup) => moteur à 1050 tr/mn (=46 m/mn)

• La masse du profil X est de 2.7 kg/m soit 5.4 kg pour 2 m.

• La masse du rail prismatique est de 3.21 kg/m (donc 5.8 kg par rail et il y a 2 rails)

• La masse du moteur NEMA 34 pour X qui est fixé sur le rail : 2.3 Kg, donc presque 9 kg pour les moteurs.

• La masse du moteur NEMA 23 pour Z qui est fixé sur le rail : 0.8 Kg + Réducteur : 0.75 kg

• La masse de la défonceuse POF 500 : 2.3 kg

Masse du portique : 35 kg que j’arrondi à 40 kg (SC20UU + les 2 rails de guidage + équerres alu, etc…)

Sur l'axe de sortie : une vitesse de 1050 tr/mn et un couple maxi de 1.5 N.m soit 1500 N.mm.

Le rayon primitif de la poulie en sortie est Périmètre (Nbre de dents * pas / 3) / (2xPi). Soit ((20*5)/3) / 6.28 = 5.3 mm

L'effort maximum de poussée pour déplacer le portique, à vide, est donc sur chaque moteur de 196 N (1500 / 5.3 = 283 N). En d’autres termes, l’effort sur ma courroie est de 283 N.

La vitesse angulaire de sortie est le quotient vitesse en m/s sur le rayon en m. Dans mon cas,

m/s = m/n divisé par 60. Donc 46 m/mn = 0.766 m/s. J’ai donc une vitesse angulaire de 0.76 / 0.00763 = 100.48 rd/s.

La puissance instantanée est le produit entre la vitesse angulaire et le couple. 100.48 * 1.5 = 150w (modulo rendement et frottements, etc…)

Force d'accélération (N) = Poids (Kg) x Accélération (m/s2)

Le portique pèse environ 40 Kg

On veut atteindre une accélération du portique de 0.3 m/s2

La force d'accélération nécessaire est donc dans ce cas de 12 N. Avec mes 2 moteurs sur Y, j’ai presque 566 N (283 x 2) de poussée. Je suis donc très supérieur à la force d’accélération nécessaire sans oublier l’ajout du frottement que je ne sais calculer.

2.6.7. En déplacement en charge du portique

Le tableau générique suivant donne les vitesses de coupe et avance par dent. Plus le diamètre est petit et plus l'effort augmente.

Puisque la vitesse linéaire dans le cas d’un usinage correspond à la vitesse de coupe et qu’elle est donnée par le constructeur de l’outil, ce que l’on cherche c’est d’avoir la bonne vitesse de broche.

On obtient donc la formule N(tr/mn) = (1000 x Vc(m/min)) / (Pi * D(mm))

Cette vitesse d’avance dépend de la vitesse angulaire de la broche par l’avance par dent et par le nombre de dents.

La formule est Vf(mm/min) = N(tr/min) * Fz(vitesse d’avance par dent en mm/min) * Z(Nbre de dents).

Il est évident que l’on peut avancer plus vite, avec par exemple, une fraise 3 dents de 20mm plutôt qu’une fraise 3 dents de 6mm, car pour celle de 20mm il y a plus d’espace pour évacuer les copeaux.

Dans mon cas : je suis en 8mm pour mon outil de coupe. Fraise droite à 2 dents sur du médium :

Vc = 450 m/min

D = 8 mm

Donc N = (1000 x 450) / (Pi x

Ce qui bien en deça de la broche qui affiche 27 000 tr/min

Vf = 17904 x 0.4 x 2 = 14323 mm/min, ce qui est énorme…… !

Constats :

Vitesse de coupe (m/mm) = vitesse de rotation du moteur (en tr/min) x diamètre de l’outil (en m) x Pi

Dans mon cas : 27 000 x 0.008 x Pi = 678 m/mm

Couple moteur (Nm) = Puissance utile (w) / Vitesse de rotation moteur en rd/s

1 tr/min = 0.10471975511965977 rad/s

Dans mon cas : 500 / (27 000 x 0.10471975511965977) = 0.17 Nm

Effort de coupe : Couple moteur / Rayon de l’outil en m

Dans mon cas : 0.17 / 0.004 = 42 N

2.7. Calcul des valeurs moteur Z

2.7.1. steps_per_mm

J’utilise une vis à bille d’un pas de 4 mm pour l’axe Z.

Le calcul est sensiblement le même :

steps_per_mm = (pas_moteur_par_tour * nb_de_micropas_driver) / pas_du_filetage avec le reducteur planétaire = [(200 pas moteur * 16 micropas) / 4] / (1/10) = (3200 / 4) * 10 = 8000 steps_per_mm

J’ai un peu trop renforcé le support Z donc trop lourd, le nema 23 que j’ai est trop « juste », il manque de couple. Le driver est passé en erreur (avec un clignotement de la led d’erreur). J’ai donc opté pour un réducteur planétaire d'engrenage 10:1. En d’autres termes, je tourne 10 fois moins vite pour un couple 10 fois plus grand (10:1 correspond à 10 tours en entré et 1 tour en sortie). La réduction joue sur le couple, donc plus la vitesse est faible plus tu as du couple.

J’ai opté pour un réducteur planétaire série PLE Rapport d'engrenage 10:1 avec un contrecoup 15 arc-min pour 8mm.

Le contrecoup 15 arc-min correspond à 15 ' = 0.25 °, soit la précision du système. Donc la distance finale divisée par 10 avec la même vitesse sélectionnée.

PI : j'ai un moteur, et en sortie, un réducteur de rapport de réduction 'R', inférieur à un, et de rendement n.

Je sais que si à l'entrée du réducteur, j'ai une vitesse de rotation W1 et un couple C1, à la sortie, j'ai une vitesse W2 = W1 x R et un couple C2 = (n x C1) / R.

2.7.2. Vitesse

Comme précédemment dit, la V en mm/min dépendra de ta transmission.

Dans mon cas, je suis sur un pas de 4mm pour la VaB soit (1500 * 4) / 10 = 600 mm/min. Pour rappel, la vitesse maximale est de 1500 RPM / 0.5 Nm (en amont du réducteur planétaire).

2.7.3. Accélération

Je reste sur le paramétrage de 80.

2.7.4. Step et Dir pulse

Step pulse : p6 sur PDF CL57T : dans le tableau Pul : (4) Pulse width should be set to 2.5μs or longer. donc je mets 3

Dir Pulse : p6 sur PDF CL57T : dans le tableau Dir : (3) Minimal DIR signal setup time should be at least 5μs. donc je mets 5

2.7.5. Résumé pour le moteur Z

steps_per_mm : 8000

Velocity : 600

Acc : 80

Step pulse : 3

Dir Pulse : 5

3. Configuration Mach3 pour les moteurs

Tout est à 1 !, comme nous sommes en USB et non sur un port parallèle et c’est le câblage sur le connecteur de la carte InterpCNC qui permet de faire le distinguo entre Mach3 et InterpCNC.

3.1. Gestion des Endstops

J’ai positionné des Endstops ME 8111 sur chaque axes, configurés en contacts fermés. J’ai cassé 2 de ses contacteurs….la partie métal assurant le ressort est partie de sa gorge….en d’autre termes, ils ne sont pas fiables, je les aient donc tous remplacés.

Corréler les deux borniers des entrées I1 à I16 aux endstops de la CNC. Dans le tableau suivant, Xmin est sur I11, Xmax sur I12…..

Sur la photo, on voit (par exemple), I1 relié au connecteur 9, I11 sur le 3, I9 sur le 4….

Et là, rien ne marche !!!! les ES ne sont pas pris en compte. D’après David (DH42) que je remercie ++, c’est un pb de la carte électronique. Cette dernière est une carte professionnelle qui ne fait pas intervenir le logiciel lors d’un ES. Il faut donc câbler ces derniers directement sur le circuit d’arrêt d’urgence.

Mon circuit prend donc en compte les 3 boutons + les endstops. Ces derniers ont un bypass qui permet de déverrouiller Mach3 quand ils sont sollicités (sinon je ne pourrais plus bouger)

J’ai donc un endstop pour le homing et un autre pour la position max, et ce pour chaque axe.

Cela donne la configuration Mach3 suivante :

Ne pas oublier de cocher Pin 2-9 :

Et la synthèse sur Mach3 :

Pour terminer ce chapitre, j’ai relié les homings aux origines.

3.2. Configuration des limites, des fins de course logiciel de la zone de ralentissement et de la vitesse de déplacement pour le référencement

3.3. Gestion de l’arrêt d’urgence

J’ai 3 boutons positionnés sur la machine, mis en série et respectant le plan donné par le constructeur.

4. L’aspiration

Un petit système télescopique en PVC de 32 mm relié à l’aspirateur et le tout avec une buse semi transparente….

5. Le réglage de la tension des courroies

Un peu au doigt mouillé…j’ai fait un système d’équerre réglable pour chaque extrémité des 2 Y et de X. L’effort est tel, qu’il arrive à tordre la vis de 8mm, j’ai donc mis une petite calle afin de préserver le parallélisme.

6. Le support du chemin de câbles

Un longeron en alu servant au placo plafond : léger, pas cher et comme j’en avais… J’ai fixé des équerres en plastique dessus afin de canaliser le déplacement.

7. La fixation du martyre

J’ai utilisé des morceaux d’acier de 6 mm d’épaisseur, j’en ai 20 en tout….

Le martyre est tenu par ses cales et la pièce à découper est vissée dessus.

8. La tour

L’unité de commande est sur roulette …. un écran de 22 pouces, HDMI et USB

9. L’unité centrale

10. Le laser

Une idée simple pour pointer le point d’impact de la broche (plus un gadget) …. une triangulation de 2 lasers afin de palier la levée de la broche…

That's all !

Xtof

cda53- je prends du galon

- Messages : 75

Points : 107

Date d'inscription : 02/04/2022

Age : 45

Localisation : rennes

Re: CNC 3m*2m avec pieds bétons

Re: CNC 3m*2m avec pieds bétons

c'est malin,je me sens tout rikiki avec ma 6040

bon, la tienne, je saurai pas ou la mettre ...( on se console comme on peu )

maintenant: va falloir nous montrer ce quelle arrive à faire

bon, la tienne, je saurai pas ou la mettre ...( on se console comme on peu )

maintenant: va falloir nous montrer ce quelle arrive à faire

nagut- complétement accro

- Messages : 2558

Points : 2842

Date d'inscription : 17/08/2010

Age : 73

Localisation : Haut Jura

cda53- je prends du galon

- Messages : 75

Points : 107

Date d'inscription : 02/04/2022

Age : 45

Localisation : rennes

Re: CNC 3m*2m avec pieds bétons

Re: CNC 3m*2m avec pieds bétons

Mes enfants ont dit : "l'ours, il est trop swag" , je crois que c'est un compliment

Magnifique machine

Qu'est ce qui t'as amené à partir sur de telles dimensions ?

Magnifique machine

Qu'est ce qui t'as amené à partir sur de telles dimensions ?

_________________

meles- Admin

- Messages : 14930

Points : 21887

Date d'inscription : 13/05/2011

Localisation : Aubagne

Re: CNC 3m*2m avec pieds bétons

Re: CNC 3m*2m avec pieds bétons

L'ours est Pompom de Audiard

Ces dimensions pour faire des paravents, de grosses pièces sans trop de limitation. je suis en train de rénover un appart et j'ai envie de faire des trucs grands.

La plaque de MDF fait 2500 x 1200....ben je peux me la faire

voila....

Ces dimensions pour faire des paravents, de grosses pièces sans trop de limitation. je suis en train de rénover un appart et j'ai envie de faire des trucs grands.

La plaque de MDF fait 2500 x 1200....ben je peux me la faire

voila....

cda53- je prends du galon

- Messages : 75

Points : 107

Date d'inscription : 02/04/2022

Age : 45

Localisation : rennes

Sujets similaires

Sujets similaires» Bureau avec rainure en QA et pieds gainés avec tenon rond

» Table avec pieds en biais

» Terrasse bois

» Colle pour pneu sur bois

» pieds de lampe

» Table avec pieds en biais

» Terrasse bois

» Colle pour pneu sur bois

» pieds de lampe

Page 1 sur 1

Permission de ce forum:

Vous ne pouvez pas répondre aux sujets dans ce forum