Alimentation électrique de machines Hammer

2 participants

Page 1 sur 1

Alimentation électrique de machines Hammer

Alimentation électrique de machines Hammer

Mon atelier est équipé des machines Hammer suivantes,

auxquels est venue s'ajouter ensuite une

Toute ces machines sont en 230V monophasé.

Après moins d'une heure de fonctionnement, la A3 est tombée en rideau, faisant disjoncter toute l'installation électrique...

Quelques semaines plus tard, le circuit de frein de la B3 a également rendu l'âme, alors que la machine était, pendant le déjeuner, à l'arrêt, mais sous tension !

Après pas mal de venues sur place du SAV de Hammer, il est apparu que le moteur de la B3 était HS, et tous le matériel a été remis en service sous garantie.

Il n'empêche que je me suis mis à avoir quelques doutes sur la qualité du courant délivré par EDF. J'ai donc mis la tension électrique sous surveillance par mon voltmètre, doté d'une position Mini/Maxi, pendant plusieurs semaines de suite.

Il est alors apparu que la tension subissait de fortes variations ( 219-248V), bien que restant dans les bornes des limites de distribution de Enedis (ex ERDF) (230V+-10%, cad 207-253V).

Après avoir pas mal cherché comment m'affranchir de ces fortes variation dont les minima et maxima était relativement bref, même si se reproduisant parfois plusieurs fois au cours de la même journée, j'ai alors établi mon panneau électrique de la façon suivante :

Le nœud repose sur la mise en place d'un détecteur de sur/sous tension FINDER qui attaque un contacteur de puissance alimentant l'ensemble des prises. En cas de problème sur la tension (avec des seuils et délais réglables), le contacteur coupe automatiquement l'alimentation des machines, empêchant que les machines ne soient en particulier soumises à une surtension. Le réarmement de l'alimentation est réalisé par coupure complète puis remise en route de l'alimentation par le disjoncteur HS 30mA. Un réarmement automatique est possible dès que la tension revient à l'intérieur des bornes mais, pour des questions de sécurité, j'ai préféré que celui-ci soit manuel.

De plus, j'ai inséré des interrupteurs coup de poing en série sur l'alimentation du contacteur, interrupteur qui peuvent me permettent de couper instantanément l'alimentation de l'ensemble des machines en cas d'incident (mais en perdant alors les freins sur les machines)

Depuis, je n'ai constaté aucun problème, même si je constate que l'installation se met en rideau parfois plusieurs fois par jour.Le coût de la modification a été de 62,58 euros pour le contacteur de puissance acheté chez Domomat et de 63,14 euros pour le relais FINDER acheté chez Electro4000.de. Dans les deux cas, frais de port compris.

Un tel montage peut sans doute être utile à d'autres....

- Scie toupie B3,

- Rabot dégau A3-26,

- Aspirateur S01,

auxquels est venue s'ajouter ensuite une

- Scie à ruban N4400

Toute ces machines sont en 230V monophasé.

Après moins d'une heure de fonctionnement, la A3 est tombée en rideau, faisant disjoncter toute l'installation électrique...

Quelques semaines plus tard, le circuit de frein de la B3 a également rendu l'âme, alors que la machine était, pendant le déjeuner, à l'arrêt, mais sous tension !

Après pas mal de venues sur place du SAV de Hammer, il est apparu que le moteur de la B3 était HS, et tous le matériel a été remis en service sous garantie.

Il n'empêche que je me suis mis à avoir quelques doutes sur la qualité du courant délivré par EDF. J'ai donc mis la tension électrique sous surveillance par mon voltmètre, doté d'une position Mini/Maxi, pendant plusieurs semaines de suite.

Il est alors apparu que la tension subissait de fortes variations ( 219-248V), bien que restant dans les bornes des limites de distribution de Enedis (ex ERDF) (230V+-10%, cad 207-253V).

Après avoir pas mal cherché comment m'affranchir de ces fortes variation dont les minima et maxima était relativement bref, même si se reproduisant parfois plusieurs fois au cours de la même journée, j'ai alors établi mon panneau électrique de la façon suivante :

Le nœud repose sur la mise en place d'un détecteur de sur/sous tension FINDER qui attaque un contacteur de puissance alimentant l'ensemble des prises. En cas de problème sur la tension (avec des seuils et délais réglables), le contacteur coupe automatiquement l'alimentation des machines, empêchant que les machines ne soient en particulier soumises à une surtension. Le réarmement de l'alimentation est réalisé par coupure complète puis remise en route de l'alimentation par le disjoncteur HS 30mA. Un réarmement automatique est possible dès que la tension revient à l'intérieur des bornes mais, pour des questions de sécurité, j'ai préféré que celui-ci soit manuel.

De plus, j'ai inséré des interrupteurs coup de poing en série sur l'alimentation du contacteur, interrupteur qui peuvent me permettent de couper instantanément l'alimentation de l'ensemble des machines en cas d'incident (mais en perdant alors les freins sur les machines)

Depuis, je n'ai constaté aucun problème, même si je constate que l'installation se met en rideau parfois plusieurs fois par jour.Le coût de la modification a été de 62,58 euros pour le contacteur de puissance acheté chez Domomat et de 63,14 euros pour le relais FINDER acheté chez Electro4000.de. Dans les deux cas, frais de port compris.

Un tel montage peut sans doute être utile à d'autres....

- Fichiers joints

Re: Alimentation électrique de machines Hammer

Re: Alimentation électrique de machines Hammer

Merci pour cette astuce. Je suis vraiment surpris que des variations de tension puissent aboutir à ce genre de problème. Hammer t'a confirmé avoir déjà rencontré ce type de problème pour ce genre de cause ?

Ta solution est radicale. Quelle est la réactivité de ton détecteur FINDER ? Est-ce qu'une coupure très brusque de courant ne peut pas être également néfaste ?

Autrement, lorsque l'on veut redresser un courant, je t'aurais conseillé un onduleur. Mais il aurait fallu le dimensionner pour une consommation max pour 1 machine + aspirateur, donc autour de 4.5kW, soit dans les 5-6kVA. Pour un onduleur inline/online, il faudrait compter dans les 3k€.

Bref, si elles marche bien, ta solution est sacrément plus avantageuse !

Ca n'a rien à voir, mais lorsque j'avais mis un wattmètre au cul de la B3, j'avais noté 2 choses :

> Le pic de puissance était atteint lorsque le frein moteur était en fonctionnement. Et on était loin de 3kW (1.4kW de mémoire). Mais je n'ai pas essayé en délignant un gros madrier en chêne.

> La machine consommait à l'arrêt. Et comme il n'y a pas d'alimentation à découplage, je pense qu'il s'agissait bien d'une consommation effective.

Ta solution est radicale. Quelle est la réactivité de ton détecteur FINDER ? Est-ce qu'une coupure très brusque de courant ne peut pas être également néfaste ?

Autrement, lorsque l'on veut redresser un courant, je t'aurais conseillé un onduleur. Mais il aurait fallu le dimensionner pour une consommation max pour 1 machine + aspirateur, donc autour de 4.5kW, soit dans les 5-6kVA. Pour un onduleur inline/online, il faudrait compter dans les 3k€.

Bref, si elles marche bien, ta solution est sacrément plus avantageuse !

Ca n'a rien à voir, mais lorsque j'avais mis un wattmètre au cul de la B3, j'avais noté 2 choses :

> Le pic de puissance était atteint lorsque le frein moteur était en fonctionnement. Et on était loin de 3kW (1.4kW de mémoire). Mais je n'ai pas essayé en délignant un gros madrier en chêne.

> La machine consommait à l'arrêt. Et comme il n'y a pas d'alimentation à découplage, je pense qu'il s'agissait bien d'une consommation effective.

FMJ- complétement accro

- Messages : 5109

Points : 6024

Date d'inscription : 27/05/2013

Age : 107

Localisation : Sud sud sud Ouest

Re: Alimentation électrique de machines Hammer

Re: Alimentation électrique de machines Hammer

FMJ a écrit: Je suis vraiment surpris que des variations de tension puissent aboutir à ce genre de problème. Hammer t'a confirmé avoir déjà rencontré ce type de problème pour ce genre de cause ?

Le technicien de Hammer m'a confirmé que les circuits de frein lâchaient relativement souvent. Heureusement, ce n'est pas une pièce très chère à remplacer. Le système mis en œuvre, outre son coût raisonnable, permet de garantir en cas de problème que celui-ci n'est pas du à la surtension.

FMJ a écrit:

Ta solution est radicale. Quelle est la réactivité de ton détecteur FINDER ? Est-ce qu'une coupure très brusque de courant ne peut pas être également néfaste ?

Le temps de réaction, de même que les seuils mini-maxi sont complètement réglables.

Au début j'avais mis le seuils mini à 225V et un délai de l'ordre de 0,5 seconde (de mémoire, je n'ai pas l'installation sous les yeux...). J'ai été cependant été confronté à de nombreux déclenchements suite à la chute de tension due au courant de démarrage. J'avais le choix alors soit d'augmenter le délai de réaction, soit d'abaisser le seuil. J'ai finalement préféré la seconde solution (215V) pour ne pas pénaliser la protection aux surtensions.

Bien que je sois situé en ville, le réseau électrique est effectivement assez merd... et on voit souvent le soir les lampes à incandescence osciller ! Mais EDF/Enedis se retranche sur le fait que nous sommes dans les normes.

Je ne pense pas que la coupure ait une influence sur le matériel. En cas de coupure de l'alimentation, le contacteur de puissance de l'armoire Hammer tombe et le moteur tourne en roue libre jusqu'à l'arrêt (pas de frein).

FMJ a écrit:

Autrement, lorsque l'on veut redresser un courant, je t'aurais conseillé un onduleur. Mais il aurait fallu le dimensionner pour une consommation max pour 1 machine + aspirateur, donc autour de 4.5kW, soit dans les 5-6kVA. Pour un onduleur inline/online, il faudrait compter dans les 3k€.

Bref, si elles marche bien, ta solution est sacrément plus avantageuse !

J'avais effectivement rapidement écarté cette solution radicale en raison de son coût ! De même que celle d'un transformateur abaisseur de tension qui de plus n'aurait que partiellement résolu le problème.

FMJ a écrit:

mais lorsque j'avais mis un wattmètre au cul de la B3, j'avais noté 2 choses :

> Le pic de puissance était atteint lorsque le frein moteur était en fonctionnement. Et on était loin de 3kW (1.4kW de mémoire). Mais je n'ai pas essayé en délignant un gros madrier en chêne.

> La machine consommait à l'arrêt. Et comme il n'y a pas d'alimentation à découplage, je pense qu'il s'agissait bien d'une consommation effective.

Le technicien m'a indiqué que le freinage était réalisé par inversion d'un des phases. Dans ces conditions, il est normale que la consommation soit maximale lors du freinage.

Je n'ai pas effectué de mesure de consommation en fonctionnement, mais le ferai lors de ma prochaine descente (qui n'est malheureusement pas pour tout de suite...). Néanmoins, tu pourras constater que la B3 est alimentée par un disjoncteur type de D de 16 A, alors que ce devrait être un 20A selon la plaque constructeur (je n'avais pas encore reçue la machine lorsque je l'ai acheté) et qu'il n'a jamais disjoncté.

Il est normal que la machine consomme à l'arrêt puisque le circuit de frein est toujours alimenté. Ma panne sur la B3 s'est d'ailleurs produite alors que la machine était à l'arrêt pendant l'heure du déjeuner. Lorsque je suis redescendu à l'atelier, plus d'une heure après en être parti alors que tout était normal, le frein était en fonctionnement et tout la masse de la machine était chaude !

Re: Alimentation électrique de machines Hammer

Re: Alimentation électrique de machines Hammer

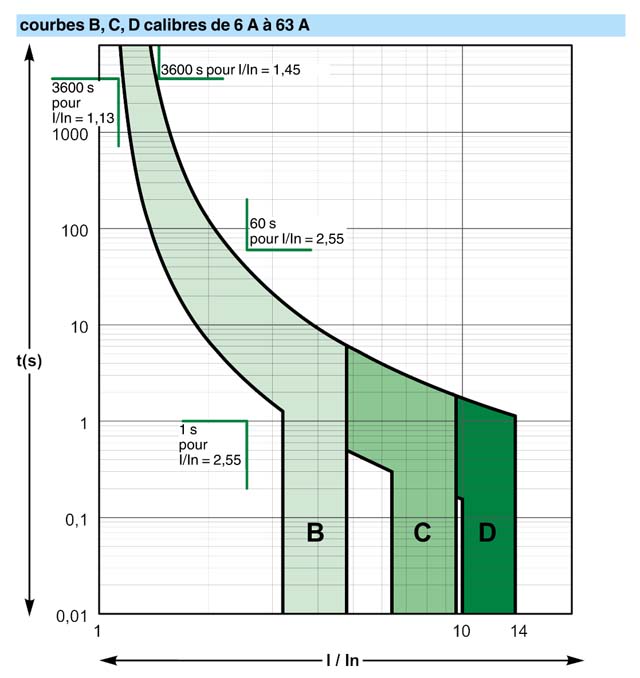

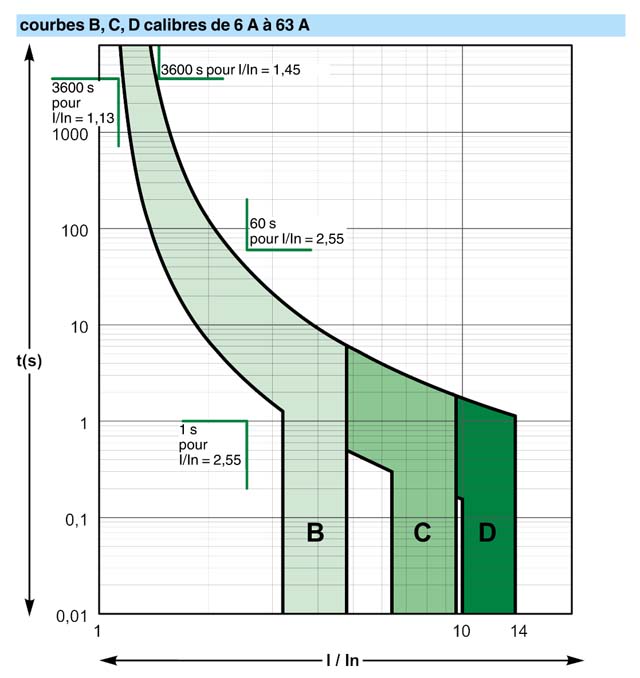

De toute façon le boitier de commande de la B3 dispose d'une protection à lamelles de ... 14A ! Mais ce disjoncteur thermique agit différemment d'un disjoncteur magnétique classique, en tout cas sur le temps de réaction qui est beaucoup plus lent. Il va disjoncter lorsque le circuit prend 14A pendant quelques instants tandis que le D 16A disjoncte instantanément lorsqu'il prend plus de 16A.Netmetrique a écrit:Je n'ai pas effectué de mesure de consommation en fonctionnement, mais le ferai lors de ma prochaine descente (qui n'est malheureusement pas pour tout de suite...). Néanmoins, tu pourras constater que la B3 est alimentée par un disjoncteur type de D de 16 A, alors que ce devrait être un 20A selon la plaque constructeur (je n'avais pas encore reçue la machine lorsque je l'ai acheté) et qu'il n'a jamais disjoncté.

Netmetrique a écrit:Il est normal que la machine consomme à l'arrêt puisque le circuit de frein est toujours alimenté. Ma panne sur la B3 s'est d'ailleurs produite alors que la machine était à l'arrêt pendant l'heure du déjeuner. Lorsque je suis redescendu à l'atelier, plus d'une heure après en être parti alors que tout était normal, le frein était en fonctionnement et tout la masse de la machine était chaude !

C'est quand même moyen cette histoire. Chez SCM tu n'est pas emmerdé par ce type de problème : les machines sont dotées d'un frein mécanique qui est hyper silencieux et qui doit être autrement plus fiable. Par contre quand il est usé, il doit falloir démonter le moteur ... Mais pas sûr qu'une utilisation amateur normale puisse arriver à ce niveau d'usure.

Un inconvénient si c'est le même principe que sur ma scie Leman : la désactivation du frein lorsque la lame tourne bouffe une partie de la puissance du moteur (d'un point de vue électromagnétique).

FMJ- complétement accro

- Messages : 5109

Points : 6024

Date d'inscription : 27/05/2013

Age : 107

Localisation : Sud sud sud Ouest

Re: Alimentation électrique de machines Hammer

Re: Alimentation électrique de machines Hammer

FMJ a écrit:

De toute façon le boitier de commande de la B3 dispose d'une protection à lamelles de ... 14A ! Mais ce disjoncteur thermique agit différemment d'un disjoncteur magnétique classique, en tout cas sur le temps de réaction qui est beaucoup plus lent. Il va disjoncter lorsque le circuit prend 14A pendant quelques instants tandis que le D 16A disjoncte instantanément lorsqu'il prend plus de 16A.

Non, un type D, que nous appelions aussi "accompagnement moteur" au boulot, est précisément conçu pour résister à l'appel de courant lors du démarrage, supérieur à 10 fois le courant nominal. Voir le document Schneider ci-dessous.

Par contre je suis étonné du 14A interne (mais tu connais beaucoup mieux les dessous de la belle que moi...) compte tenu que le nominal indiqué sur le plaque de la machine est de mémoire de 19,5A.

Netmetrique a écrit:Il est normal que la machine consomme à l'arrêt puisque le circuit de frein est toujours alimenté. Ma panne sur la B3 s'est d'ailleurs produite alors que la machine était à l'arrêt pendant l'heure du déjeuner. Lorsque je suis redescendu à l'atelier, plus d'une heure après en être parti alors que tout était normal, le frein était en fonctionnement et tout la masse de la machine était chaude !

C'est quand même moyen cette histoire. Chez SCM tu n'est pas emmerdé par ce type de problème : les machines sont dotées d'un frein mécanique qui est hyper silencieux et qui doit être autrement plus fiable. Par contre quand il est usé, il doit falloir démonter le moteur ... Mais pas sûr qu'une utilisation amateur normale puisse arriver à ce niveau d'usure.

Un inconvénient si c'est le même principe que sur ma scie Leman : la désactivation du frein lorsque la lame tourne bouffe une partie de la puissance du moteur (d'un point de vue électromagnétique).[/quote]

La consommation résiduelle, après l'arrêt du frein, donc après 10 secondes après l'arrêt de la machine, doit être assez négligeable, juste le maintient de la veille du circuit électronique. J'ai hâte de redescendre pour aller vérifier tout ça (mais pas que pour ça !).

Re: Alimentation électrique de machines Hammer

Re: Alimentation électrique de machines Hammer

FMJ a écrit:

De toute façon le boitier de commande de la B3 dispose d'une protection à lamelles de ... 14A ! Mais ce disjoncteur thermique agit différemment d'un disjoncteur magnétique classique, en tout cas sur le temps de réaction qui est beaucoup plus lent. Il va disjoncter lorsque le circuit prend 14A pendant quelques instants tandis que le D 16A disjoncte instantanément lorsqu'il prend plus de 16A.

Non, un type D comme j'ai utilisé, que nous appelions aussi "accompagnement moteur" au boulot, est précisément conçu pour résister à l'appel de courant lors du démarrage, supérieur à 10 fois le courant nominal. Voir le document Schneider ci-dessous.

Par contre je suis étonné du 14A interne (mais tu connais beaucoup mieux les dessous de la belle que moi...) compte tenu que le nominal indiqué sur le plaque de la machine est de mémoire de 19,5A.

FMJ a écrit:Netmetrique a écrit:Il est normal que la machine consomme à l'arrêt puisque le circuit de frein est toujours alimenté. Ma panne sur la B3 s'est d'ailleurs produite alors que la machine était à l'arrêt pendant l'heure du déjeuner. Lorsque je suis redescendu à l'atelier, plus d'une heure après en être parti alors que tout était normal, le frein était en fonctionnement et tout la masse de la machine était chaude !

C'est quand même moyen cette histoire. Chez SCM tu n'est pas emmerdé par ce type de problème : les machines sont dotées d'un frein mécanique qui est hyper silencieux et qui doit être autrement plus fiable. Par contre quand il est usé, il doit falloir démonter le moteur ... Mais pas sûr qu'une utilisation amateur normale puisse arriver à ce niveau d'usure.

Un inconvénient si c'est le même principe que sur ma scie Leman : la désactivation du frein lorsque la lame tourne bouffe une partie de la puissance du moteur (d'un point de vue électromagnétique).

La consommation résiduelle, après l'arrêt du frein, donc après 10 secondes après l'arrêt de la machine, doit être assez négligeable, juste le maintient de la veille du circuit électronique. J'ai hâte de redescendre pour aller vérifier tout ça (mais pas que pour ça !).

Re: Alimentation électrique de machines Hammer

Re: Alimentation électrique de machines Hammer

Je tire l'info du schéma élec de la B3 :Netmetrique a écrit:Par contre je suis étonné du 14A interne (mais tu connais beaucoup mieux les dessous de la belle que moi...) compte tenu que le nominal indiqué sur le plaque de la machine est de mémoire de 19,5A.

http://www.metabricoleur.com/t10959-boitier-de-commande-deportee-pour-machine-stationnaire#216403

Oui de mémoire cela ne fait que "quelques" watts. Mais j'avais été étonné.Netmetrique a écrit:La consommation résiduelle, après l'arrêt du frein, donc après 10 secondes après l'arrêt de la machine, doit être assez négligeable, juste le maintient de la veille du circuit électronique. J'ai hâte de redescendre pour aller vérifier tout ça (mais pas que pour ça !).

Tu as une idée sur l'origine du "Tac Tac Tac Tac" qui dure 10s pendant le frein est en fonctionnement ?

Je vais me repencher sur l'idée de diminuer la durée de ce frein (qui à la réaugmenter si besoin) : je ne vois pas pourquoi supporter ce bruit durant 10s alors que la scie s'arrête en 1.5s. A moins que le circuit de réglage soit commun avec la toupie qui peut être plus longue à s'arrêter ? Je n'ai pas regardé combien de temps elle mettait pour stopper complètement avec un porte outil ?

FMJ- complétement accro

- Messages : 5109

Points : 6024

Date d'inscription : 27/05/2013

Age : 107

Localisation : Sud sud sud Ouest

Re: Alimentation électrique de machines Hammer

Re: Alimentation électrique de machines Hammer

FMJ a écrit:Je tire l'info du schéma élec de la B3 :Netmetrique a écrit:Par contre je suis étonné du 14A interne (mais tu connais beaucoup mieux les dessous de la belle que moi...) compte tenu que le nominal indiqué sur le plaque de la machine est de mémoire de 19,5A.

http://www.metabricoleur.com/t10959-boitier-de-commande-deportee-pour-machine-stationnaire#216403

Bien vu ! Je n'avais pas tilté, et pourtant je l'ai regardé en long et en large ce schéma.... Maintenant, comment expliquer l'incohérence avec la plaque signalétique (mais je ne l'ai pas sous les yeux). Seul le SAV de Hammer pourrait nous répondre.

FMJ a écrit:

Tu as une idée sur l'origine du "Tac Tac Tac Tac" qui dure 10s pendant le frein est en fonctionnement ?

Je vais me repencher sur l'idée de diminuer la durée de ce frein (qui à la réaugmenter si besoin) : je ne vois pas pourquoi supporter ce bruit durant 10s alors que la scie s'arrête en 1.5s. A moins que le circuit de réglage soit commun avec la toupie qui peut être plus longue à s'arrêter ? Je n'ai pas regardé combien de temps elle mettait pour stopper complètement avec un porte outil ?

Pas de "Tac Tac Tac Tac" chez moi. Mais aussi bien pour la B3 en position scie ou en position Toupie, que pour la SAR, un ronronnement continu pendant les 10 secondes correspondant bien à un moteur alimenté mais ne tournant pas (ce qui est normal si des phases sont mises en opposition).

Pour ce qui est du délai d'arrêt de la toupie, j'ai vraiment été ahuri par l'efficacité du frein : la rotation s’arrête en moins de 1 seconde (avec un porte-outil en diamètre 150mm).

Re: Alimentation électrique de machines Hammer

Re: Alimentation électrique de machines Hammer

Je trouve que ça fait tact tact. C'est beaucoup plus fort qu'un ronronnement. Mais si tu as l'aspiration encore en fonctionnement, ça atténue la perception. J'avais relevé le même bruit sur une autre B3, donc ça ne viendrait pas spécifiquement de la mienne.

FMJ- complétement accro

- Messages : 5109

Points : 6024

Date d'inscription : 27/05/2013

Age : 107

Localisation : Sud sud sud Ouest

Sujets similaires

Sujets similaires» Hammer A31, alimentation électrique

» Mes nouvelles machines Felder / Hammer

» connexion électrique des machines felder

» alimentation électrique d'un point de cuisson

» Comment raccorder l'alimentation de mon atelier ?

» Mes nouvelles machines Felder / Hammer

» connexion électrique des machines felder

» alimentation électrique d'un point de cuisson

» Comment raccorder l'alimentation de mon atelier ?

Page 1 sur 1

Permission de ce forum:

Vous ne pouvez pas répondre aux sujets dans ce forum