correspondance entre positionnement des axes logiciel et table à rainures

+2

dh42

koinx2

6 participants

Page 1 sur 1

correspondance entre positionnement des axes logiciel et table à rainures

correspondance entre positionnement des axes logiciel et table à rainures

Bonjour,

J'aurais souhaité connaître comment chacun, du moment qu'il travaille en origine machine s'est débrouillé pour positonner ses pièces le plus précisément. J'ai vu que certains utilisaient un laser. D'autres ont ils installé des butées déplacables avec mesure fixe sur la table par exemple ?

J'aurais souhaité connaître comment chacun, du moment qu'il travaille en origine machine s'est débrouillé pour positonner ses pièces le plus précisément. J'ai vu que certains utilisaient un laser. D'autres ont ils installé des butées déplacables avec mesure fixe sur la table par exemple ?

koinx2- petit nouveau

- Messages : 33

Points : 45

Date d'inscription : 31/03/2016

Age : 41

Localisation : albi

Re: correspondance entre positionnement des axes logiciel et table à rainures

Re: correspondance entre positionnement des axes logiciel et table à rainures

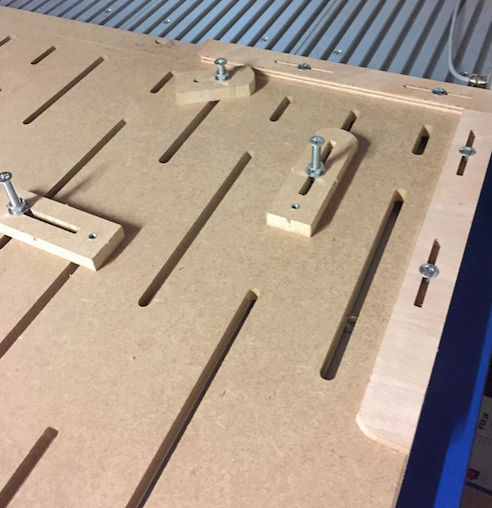

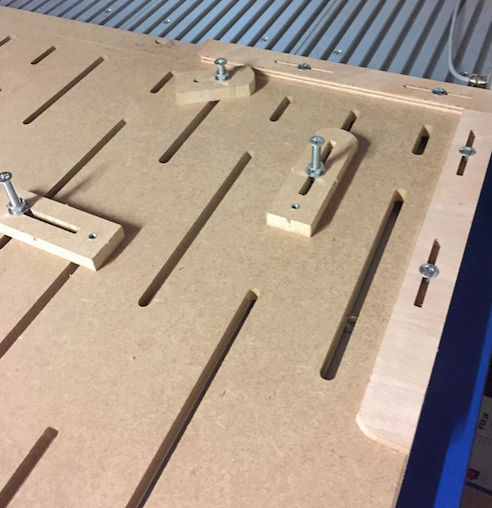

Pour ma part, j'ai retenu deux planches à rainures. La première en MDF 15MM, fixée en plusieurs point sur la table en plu, avec une butée interchangeable si nécessaire (X; Y) sur laquelle je suis passé avec ma fraise afin d'usiner précisément mon repère. J'ai donc ensuite recrée cette même butée sur ma planche à dessin sous Galaad. Il s'agissait au départ de ma planche martyr mais le temps de préparation et les conséquences soupçonnées de sa dégradation à l'utilisation, m'ont fait changer d'avis. La deuxième, mdf 3mm, beaucoup plus rapidement usinable et donc plus facilement interchangeable est donc la planche martyr. En attendant de démarrer l'aluminium, j'ai usiné quelques brides en MDF. Avec un bon serrage elles restent assez bien en place.

Voici quelques photos

Voici un travail en butée :

Voici quelques photos

Voici un travail en butée :

koinx2- petit nouveau

- Messages : 33

Points : 45

Date d'inscription : 31/03/2016

Age : 41

Localisation : albi

Re: correspondance entre positionnement des axes logiciel et table à rainures

Re: correspondance entre positionnement des axes logiciel et table à rainures

Salut,

Pour ma part, je ne travaille jamais en origine machine ; je fais donc mon 0 sur ma pièce. (ou plutôt mon brut)

++

David

Pour ma part, je ne travaille jamais en origine machine ; je fais donc mon 0 sur ma pièce. (ou plutôt mon brut)

++

David

_________________

Traduction Française de CamBam et de sa documentation.

Re: correspondance entre positionnement des axes logiciel et table à rainures

Re: correspondance entre positionnement des axes logiciel et table à rainures

Salut,

Pour moi, (avec Mach3) l'origine machine ne sert que si tu as un chargeur d'outils et/ou si tu veux palper des hauteurs d'outils à un endroit déterminé, et/ou si tu veux donner des limites logiciel à tes déplacements X,Y Z.

Il n'y a rien de plus sûr qu'un 0 sur la pièce.

Med ;-)

Pour moi, (avec Mach3) l'origine machine ne sert que si tu as un chargeur d'outils et/ou si tu veux palper des hauteurs d'outils à un endroit déterminé, et/ou si tu veux donner des limites logiciel à tes déplacements X,Y Z.

Il n'y a rien de plus sûr qu'un 0 sur la pièce.

Med ;-)

Re: correspondance entre positionnement des axes logiciel et table à rainures

Re: correspondance entre positionnement des axes logiciel et table à rainures

Salut MED

Ou pour retrouver tes origines pièce suite à une perte de pas ou une coupure de jus (SI tu a sauvé tes décalages )

)

++

David

Ou pour retrouver tes origines pièce suite à une perte de pas ou une coupure de jus (SI tu a sauvé tes décalages

)

)++

David

_________________

Traduction Française de CamBam et de sa documentation.

Re: correspondance entre positionnement des axes logiciel et table à rainures

Re: correspondance entre positionnement des axes logiciel et table à rainures

Merci de votre contribution. Je n'aurais pas pensé que l'origine machine pour l'usinage était autant peu fiable. Peut être aussi de travailler sous galaad modifie quelque peu cette approche. En effet, j'ai sans arrêt à l'écran la grille de ma table alors j'ai pensé que la correspondance était ce qu'il y aurait de plus simple et cohérent. Pour l'instant les résultats sont assez bons... Reste à savoir combien de temps, puisque si j'ai bien compris le vieillissement des contacteurs pourraient compromettre une certaine répétabilité de position. A ce sujet, n'existe t'il pas des contacteur donc le déclic est garantie plus précis ? Certains n'ont il pas tenté d'installer des capteurs lumineux par exemple ?

koinx2- petit nouveau

- Messages : 33

Points : 45

Date d'inscription : 31/03/2016

Age : 41

Localisation : albi

Re: correspondance entre positionnement des axes logiciel et table à rainures

Re: correspondance entre positionnement des axes logiciel et table à rainures

Salut,

Avec des contacts en bon état, la répétabilité tourne au environ de 0.03 à 0.05mm

++

David

Je n'aurais pas pensé que l'origine machine pour l'usinage était autant peu fiable.

Avec des contacts en bon état, la répétabilité tourne au environ de 0.03 à 0.05mm

++

David

_________________

Traduction Française de CamBam et de sa documentation.

Re: correspondance entre positionnement des axes logiciel et table à rainures

Re: correspondance entre positionnement des axes logiciel et table à rainures

Très bien, merci. J'ai fait quelques recherches mais je n'ai pas trouvé de contacteur qui garantiraient plus de précision. Ce sont finalement des contacteurs plutôt communs que l'on a transposé au monde de la cnc mais qui manque de vrai précision non ?

koinx2- petit nouveau

- Messages : 33

Points : 45

Date d'inscription : 31/03/2016

Age : 41

Localisation : albi

Re: correspondance entre positionnement des axes logiciel et table à rainures

Re: correspondance entre positionnement des axes logiciel et table à rainures

Des contacts pour définir l'origine machine à 2 ou même 5 centièmes de mm c'est largement suffisant car tu ne SAURAS pas mesurer avec cette précision la distance qui séparera ton brut de ton origine machine.koinx2 a écrit:Très bien, merci. J'ai fait quelques recherches mais je n'ai pas trouvé de contacteur qui garantiraient plus de précision. Ce sont finalement des contacteurs plutôt communs que l'on a transposé au monde de la cnc mais qui manque de vrai précision non ?

Toute la difficulté qu'éprouvent les gens avec leur cnc vient du fait que presque tous ont une approche "logiciel" et peu ou pas une approche d'usineur. Les fraiseurs sur machine manuelle ne savent pas ce que veut dire "origine machine" car ils travaillent toujours sur des origines "brut" et c'est une bonne approche à acquérir. Mais les deux mondes ont aussi un énorme fossé qui les sépare c'est celui que constitue la pratique courante chez les cncistes branchés "logiciels" de toujours détourer leurs pièces à partir d'une planche. Or un fraiseur manuel sait que cela consiste à faire travailler la fraise dans les pires conditions.

Question d'écoles pour les uns et les autres.

Stan

stanloc- Banni

- Messages : 536

Points : 916

Date d'inscription : 12/10/2014

Age : 79

Re: correspondance entre positionnement des axes logiciel et table à rainures

Re: correspondance entre positionnement des axes logiciel et table à rainures

+1 Stan

Moi, mes contacts de "home" sont si sensibles qu'ils se déclenchent tout seuls dès fois, bon ... c'est des trucs à 2 balles.

Mais c'est pas grave car, je fais toujours mes origines sur la pièce comme un bon vieux fraiseur que je suis.

Et pour faire en ce moment des dessous de poêle à raclette pour ne pas brûler la nappe et que la madame ne pas, au diable les 4 ou 5 centièmes.

pas, au diable les 4 ou 5 centièmes.

MED

Moi, mes contacts de "home" sont si sensibles qu'ils se déclenchent tout seuls dès fois, bon ... c'est des trucs à 2 balles.

Mais c'est pas grave car, je fais toujours mes origines sur la pièce comme un bon vieux fraiseur que je suis.

Et pour faire en ce moment des dessous de poêle à raclette pour ne pas brûler la nappe et que la madame ne

pas, au diable les 4 ou 5 centièmes.

pas, au diable les 4 ou 5 centièmes.

MED

Re: correspondance entre positionnement des axes logiciel et table à rainures

Re: correspondance entre positionnement des axes logiciel et table à rainures

J'usine actuellement des pièces plus grandes que la course de ma machine, ce qui exige de morceler le travail. Jusqu'à présent et comme indiqué précédemment, je travailler en "0" machine, avec mon système de butées. Les pièces que j'usinais, ne nécessitant pas une précision trop importante, je m'en contentais relativement bien, pouvant agir sur le logiciel si un petit correctif nécessaire.

Le cas présent m'a fait sentir les limites d'une telle méthode. Les "raccords" entre parties morcelées laissant apparaitre le manque de précision occasionné par les variation de réponse de mes contacteurs.

L'origine pièce est bien évidemment plus efficace. Pour ce faire, j'amène la fraise et bord de ma pièce, je contrôle au visuel et je valide les axes sous galaad. Pour ceux qui n'utilisent pas de pinule, comment procéder vous ? Utilisez-vous un fraise conique par exemple ? Un gabarit d'aide au centrage ? Par exemple en milieu de pièce, réalisez-vous un tracé ou bien un marquage usiné ? Une autre stratégie ?

Merci par avance ;-)

Le cas présent m'a fait sentir les limites d'une telle méthode. Les "raccords" entre parties morcelées laissant apparaitre le manque de précision occasionné par les variation de réponse de mes contacteurs.

L'origine pièce est bien évidemment plus efficace. Pour ce faire, j'amène la fraise et bord de ma pièce, je contrôle au visuel et je valide les axes sous galaad. Pour ceux qui n'utilisent pas de pinule, comment procéder vous ? Utilisez-vous un fraise conique par exemple ? Un gabarit d'aide au centrage ? Par exemple en milieu de pièce, réalisez-vous un tracé ou bien un marquage usiné ? Une autre stratégie ?

Merci par avance ;-)

koinx2- petit nouveau

- Messages : 33

Points : 45

Date d'inscription : 31/03/2016

Age : 41

Localisation : albi

Re: correspondance entre positionnement des axes logiciel et table à rainures

Re: correspondance entre positionnement des axes logiciel et table à rainures

Salut,

- pointe de fraise conique lorsque le positionnement est approximatif (0.5 à 1mm), mais depuis quelque temps j'ai une croix laser ; ce n'est pas beaucoup plus précis, mais c'est plus pratique.

pour de la reprise d'usinage:

- je fixe un tasseau plat sur le coté du martyre, aligné avec l'axe sur lequel je vais devoir faire glisser ma plaque pour la reprise d'usinage.

- je met un coup de fraise sur le coté de ce tasseau pour être sur d'être bien aligné avec mon axe et aussi sur le bout, qui servira de repère pour le 0 de l'autre axe. Non seulement ça me fait un alignement parfait, mais en plus, vu que je connais le Ø de ma fraise, je peux facilement faire mes 2 zéros sans pige puisqu'en fait c'est la fraise la pige. (il suffit donc d'entrer des valeurs XY corrigées du rayon de la fraise et j'ai mon 0,0 à l'angle du tasseau de guidage)

Je ne change pas le 0 pièce sur la machine une fois fait, il reste tj au même endroit, c.a.d à l'angle de mon tasseau de guidage, c'est sur le soft de FAO que je change mon 0 de place pour la 2ieme partie de l'usinage.

Par exemple, si je dois glisser ma plaque de 250mm pour faire la suite, je déplace mon 0 sur le soft de 250mm, et je fait glisser ma plaque de 250mm le long de la baguette de façon à ce que le nouveau 0 du soft corresponde à l'angle de mon tasseau avant de lancer le 2ieme usinage.

tu peux utiliser le 1ier usinage pour tracer sur ta plaque la position qu'aura le nouveau 0 après glissement (avec une fraise à graver par exemple) ; par exemple un trait que tu n'aura plus qu'à aligner avec l'angle de ton tasseau, donc même le repère est fait à la CN, ensuite c'est à toi d'assurer pour bien aligner ton repère avec le bout du tasseau.

++

David

Pour ceux qui n'utilisent pas de pinule, comment procéder vous ? Utilisez-vous un fraise conique par exemple ? Un gabarit d'aide au centrage ? Par exemple en milieu de pièce, réalisez-vous un tracé ou bien un marquage usiné ? Une autre stratégie ?

- pointe de fraise conique lorsque le positionnement est approximatif (0.5 à 1mm), mais depuis quelque temps j'ai une croix laser ; ce n'est pas beaucoup plus précis, mais c'est plus pratique.

pour de la reprise d'usinage:

- je fixe un tasseau plat sur le coté du martyre, aligné avec l'axe sur lequel je vais devoir faire glisser ma plaque pour la reprise d'usinage.

- je met un coup de fraise sur le coté de ce tasseau pour être sur d'être bien aligné avec mon axe et aussi sur le bout, qui servira de repère pour le 0 de l'autre axe. Non seulement ça me fait un alignement parfait, mais en plus, vu que je connais le Ø de ma fraise, je peux facilement faire mes 2 zéros sans pige puisqu'en fait c'est la fraise la pige. (il suffit donc d'entrer des valeurs XY corrigées du rayon de la fraise et j'ai mon 0,0 à l'angle du tasseau de guidage)

Je ne change pas le 0 pièce sur la machine une fois fait, il reste tj au même endroit, c.a.d à l'angle de mon tasseau de guidage, c'est sur le soft de FAO que je change mon 0 de place pour la 2ieme partie de l'usinage.

Par exemple, si je dois glisser ma plaque de 250mm pour faire la suite, je déplace mon 0 sur le soft de 250mm, et je fait glisser ma plaque de 250mm le long de la baguette de façon à ce que le nouveau 0 du soft corresponde à l'angle de mon tasseau avant de lancer le 2ieme usinage.

tu peux utiliser le 1ier usinage pour tracer sur ta plaque la position qu'aura le nouveau 0 après glissement (avec une fraise à graver par exemple) ; par exemple un trait que tu n'aura plus qu'à aligner avec l'angle de ton tasseau, donc même le repère est fait à la CN, ensuite c'est à toi d'assurer pour bien aligner ton repère avec le bout du tasseau.

++

David

_________________

Traduction Française de CamBam et de sa documentation.

Re: correspondance entre positionnement des axes logiciel et table à rainures

Re: correspondance entre positionnement des axes logiciel et table à rainures

Merci David pour tes explications détaillés!

J'ai commencé par procéder ainsi :

Je divise ma pièce en deux parties sur le galaad. Je dispose d'un tasseau sur le bord de mon martyr sur lequel j'ai passé un coup de fraise parallèle en avec mon axe y. je positionne ma pièce contre ce tasseau. Je prends ensuite l'origine de ma pièce en x;y du bord de ma planche a laquelle j'ajoute un correctif du diamètre de l'outil pour retrouver mon origine sur le dessin. J'usine la pièce. Avant de la déplacer, la pièce pour la seconde partie, je tracer un repère à la distance qui correspond au début du nouvel usinage. Je la déplace afin la course soit suffisante en la faisant glisser sur le tasseau. Je reprends une origine pièce bord de planche et je lance l'usinage de la deuxième partie.

J'ai remarqué que malgré que ma deuxième prise d'origine pièce me semble très précise, j'obtiens un petit décalage en x à la reprise d'usinage alors même que la pièce repose sur mon tasseau, usiné préalablement. Quelle explication peut il y avoir hormis : un mauvaise prise d'origine pièce, un tasseau mal fixé, une fraise tordu ou mal serrée, un broche mal serré, un bord de planche mal équerre etc. ?

Merci d'avance,

J'ai commencé par procéder ainsi :

Je divise ma pièce en deux parties sur le galaad. Je dispose d'un tasseau sur le bord de mon martyr sur lequel j'ai passé un coup de fraise parallèle en avec mon axe y. je positionne ma pièce contre ce tasseau. Je prends ensuite l'origine de ma pièce en x;y du bord de ma planche a laquelle j'ajoute un correctif du diamètre de l'outil pour retrouver mon origine sur le dessin. J'usine la pièce. Avant de la déplacer, la pièce pour la seconde partie, je tracer un repère à la distance qui correspond au début du nouvel usinage. Je la déplace afin la course soit suffisante en la faisant glisser sur le tasseau. Je reprends une origine pièce bord de planche et je lance l'usinage de la deuxième partie.

J'ai remarqué que malgré que ma deuxième prise d'origine pièce me semble très précise, j'obtiens un petit décalage en x à la reprise d'usinage alors même que la pièce repose sur mon tasseau, usiné préalablement. Quelle explication peut il y avoir hormis : un mauvaise prise d'origine pièce, un tasseau mal fixé, une fraise tordu ou mal serrée, un broche mal serré, un bord de planche mal équerre etc. ?

Merci d'avance,

koinx2- petit nouveau

- Messages : 33

Points : 45

Date d'inscription : 31/03/2016

Age : 41

Localisation : albi

Re: correspondance entre positionnement des axes logiciel et table à rainures

Re: correspondance entre positionnement des axes logiciel et table à rainures

Salut,

Tu utilise quoi pour prendre ton origine ? (pointe, laser, pinnule ..)

Quelle est l'importance du défaut ?

Si tu cale un tasseau aligné avec Y tu ne devrais pas avoir de décalage en X, mais au pire en Y puisque c'est uniquement sur Y que tu dois refaire un 0.

++

David

J'ai remarqué que malgré que ma deuxième prise d'origine pièce me semble très précise, j'obtiens un petit décalage en x à la reprise d'usinage alors même que la pièce repose sur mon tasseau, usiné préalablement. Quelle explication peut il y avoir hormis : un mauvaise prise d'origine pièce, un tasseau mal fixé, une fraise tordu ou mal serrée, un broche mal serré, un bord de planche mal équerre etc. ?

Tu utilise quoi pour prendre ton origine ? (pointe, laser, pinnule ..)

Quelle est l'importance du défaut ?

Si tu cale un tasseau aligné avec Y tu ne devrais pas avoir de décalage en X, mais au pire en Y puisque c'est uniquement sur Y que tu dois refaire un 0.

++

David

_________________

Traduction Française de CamBam et de sa documentation.

Re: correspondance entre positionnement des axes logiciel et table à rainures

Re: correspondance entre positionnement des axes logiciel et table à rainures

Bonsoir tout le monde;

Je suis d'accord avec le discours de Stanloc pour ce qui concerne le monde de l'usinage et celui de la CNC. Le fait d'avoir fait de l'usinage sur des machines conventionnelles avant d'aborder la cnc apporte des méthodes justes.

Pour ma part je travaille comme David en toucher pièce. Je commence toujours par faire les origines machine, pour dire à la machine à quel domaine ou volume d'usinage elle a droit. Une fois les 3 pom faites je met tous les axes à zéro et je vais faire mes POP (toucher pièce) au palpeur, avant d'avoir le palpeur je faisais çà au papier à cigarette ou avec une pinule que j'ai fabriquée avec un petit roulement à bille. Je relève sur un papier les coordonnées de la pièce (même si LinuxCNC les garde en mémoire) avant de mettre les axes à zéro, ensuite je peux usiner.

Premier avantage c'est qu'on peut placer la pièce n'importe ou sur la table, ce n'est pas toujours pratique de la placer systématiquement dans l'angle des zéros machine.

Deuxième avantage: sur une coupure de jus domestique il suffit de redémarrer tout le système, de refaire des POM (qui sont supposées être immuables), mettre à zéro et de faire des G0 jusqu'aux coordonnées de la pièce que javais notées, je suis sur d'être juste et je peux reprendre un usinage bien dans la trace, il m'est arrivé de reprendre ainsi des gravures de circuit imprimé après coupure de courant.

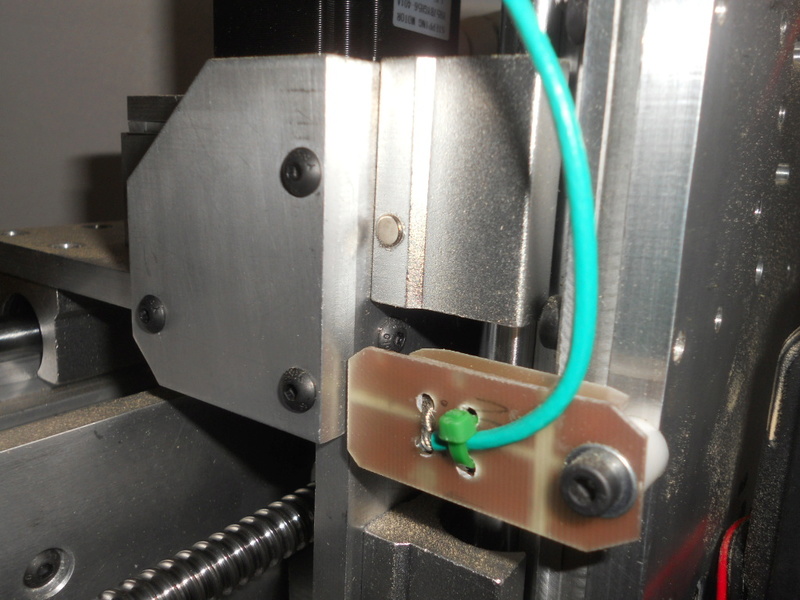

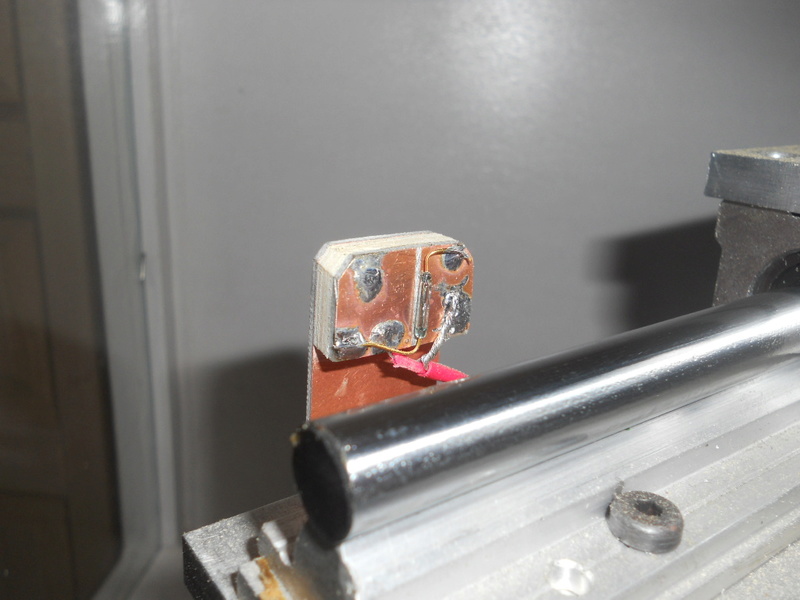

Pour les POM c'est normal de ne pas avoir une grande précision avec ses contacteurs mécaniques à moins d'y mettre le prix (très cher), de plus ces systèmes ont un cycle d'hystérésis qui n'arrange pas les choses. Sur ma CNC j'ai utilisé des ampoules ILS et j'ai une répétabilité au 1/100e, https://www.youtube.com/watch?v=R_fsK6lv4rU

https://www.youtube.com/watch?v=bFqEhuQn3Es

Un contact ILS çà vaut une dizaine de centimes chez le chinois :

http://www.ebay.fr/itm/10-Reed-Switch-Commutateur-Interrupteur-a-Lames-Max-Contact-10W-Compact-Leger-/131602794688?hash=item1ea42348c0:g:rbAAAOSwHjNV9Zll.

Un ILS sur le bâti, un aimant Ø5mm sur le chariot et on est précis.

Pour l'usinage de pièces plus grandes que la table j'utilise le système des tourillons pour décaler la pièce précisemment. Au premier usinage je perce les logements des tourillons de décalage, ce qui assure la précision:

http://www.metabricoleur.com/t12253p50-s1m0n3-type-delta.

Une fois la pièce finie je bouche les trous ayant servi au décalage avec des chevilles taillées dans le même bois.

Si çà peut servir.

Je suis d'accord avec le discours de Stanloc pour ce qui concerne le monde de l'usinage et celui de la CNC. Le fait d'avoir fait de l'usinage sur des machines conventionnelles avant d'aborder la cnc apporte des méthodes justes.

Pour ma part je travaille comme David en toucher pièce. Je commence toujours par faire les origines machine, pour dire à la machine à quel domaine ou volume d'usinage elle a droit. Une fois les 3 pom faites je met tous les axes à zéro et je vais faire mes POP (toucher pièce) au palpeur, avant d'avoir le palpeur je faisais çà au papier à cigarette ou avec une pinule que j'ai fabriquée avec un petit roulement à bille. Je relève sur un papier les coordonnées de la pièce (même si LinuxCNC les garde en mémoire) avant de mettre les axes à zéro, ensuite je peux usiner.

Premier avantage c'est qu'on peut placer la pièce n'importe ou sur la table, ce n'est pas toujours pratique de la placer systématiquement dans l'angle des zéros machine.

Deuxième avantage: sur une coupure de jus domestique il suffit de redémarrer tout le système, de refaire des POM (qui sont supposées être immuables), mettre à zéro et de faire des G0 jusqu'aux coordonnées de la pièce que javais notées, je suis sur d'être juste et je peux reprendre un usinage bien dans la trace, il m'est arrivé de reprendre ainsi des gravures de circuit imprimé après coupure de courant.

Pour les POM c'est normal de ne pas avoir une grande précision avec ses contacteurs mécaniques à moins d'y mettre le prix (très cher), de plus ces systèmes ont un cycle d'hystérésis qui n'arrange pas les choses. Sur ma CNC j'ai utilisé des ampoules ILS et j'ai une répétabilité au 1/100e, https://www.youtube.com/watch?v=R_fsK6lv4rU

https://www.youtube.com/watch?v=bFqEhuQn3Es

Un contact ILS çà vaut une dizaine de centimes chez le chinois :

http://www.ebay.fr/itm/10-Reed-Switch-Commutateur-Interrupteur-a-Lames-Max-Contact-10W-Compact-Leger-/131602794688?hash=item1ea42348c0:g:rbAAAOSwHjNV9Zll.

Un ILS sur le bâti, un aimant Ø5mm sur le chariot et on est précis.

Pour l'usinage de pièces plus grandes que la table j'utilise le système des tourillons pour décaler la pièce précisemment. Au premier usinage je perce les logements des tourillons de décalage, ce qui assure la précision:

http://www.metabricoleur.com/t12253p50-s1m0n3-type-delta.

Une fois la pièce finie je bouche les trous ayant servi au décalage avec des chevilles taillées dans le même bois.

Si çà peut servir.

Re: correspondance entre positionnement des axes logiciel et table à rainures

Re: correspondance entre positionnement des axes logiciel et table à rainures

Je prends l'origine directement avec le bord de ma fraise de 3mm. Sur les 1 dent c'était assez simple mais sur les 2 dents c'est une autre affaire. Une pinnule serait plus appropriée mais nécessiterait de l'interchanger avec la fraise le temps de l'origine pièce c'est ça ? Il doit exister des petite "tiges" qui puisse faire office de gabarit pour calibrer, autre qu'un système mécanique type pinnule non ? Dans le cas présent, mon problème ne semble pas venir de là. Je soupçonne un décalage entre le tasseau et ma pièce. Peut être n'ai je pas fait attention à la présence de poussière au moment de la fixer. Je n'ai pas refait de test depuis. J'avais presque un millimètre. Après, dans le cas de Galaad, à chaque nouvelle usinage différent, à moins peut être de trouver une stratégie, le logiciel lance un nouveau référencement et donc l'intervention des contacteurs. Et les miens me semble manquer cruellement de précision soit une approximation d'au moins 0,5mm ce qui est tout de même beaucoup. Je serai donc tenté de réaliser un montage avec des ampoules ILS comme le propose F6FC0, au moins pour ne plus se soucier de cette éventualité.

F6FC0, disposez vous de photos de l'installation, fixation etc. que je puisse me faire une idée ?

F6FC0, disposez vous de photos de l'installation, fixation etc. que je puisse me faire une idée ?

koinx2- petit nouveau

- Messages : 33

Points : 45

Date d'inscription : 31/03/2016

Age : 41

Localisation : albi

Re: correspondance entre positionnement des axes logiciel et table à rainures

Re: correspondance entre positionnement des axes logiciel et table à rainures

Bonjour à tous,

F6FCO, tu peux me dire si il y a un sens pour " installer "

les lamelles du contacteur, par rapport à l'aimant ?

Qu'as-tu pris comme aimant ?

Merci,

Hervé

F6FCO, tu peux me dire si il y a un sens pour " installer "

les lamelles du contacteur, par rapport à l'aimant ?

Qu'as-tu pris comme aimant ?

Merci,

Hervé

Hervé-34- complétement accro

- Messages : 4608

Points : 5827

Date d'inscription : 07/07/2014

Age : 72

Localisation : 34390 Tarassac

Re: correspondance entre positionnement des axes logiciel et table à rainures

Re: correspondance entre positionnement des axes logiciel et table à rainures

@Hervé, non je n'ai pas pris de précautions à ce niveau mais tu peux optimiser si tu le veux, je me rappelle que quand je fabriquais mes manipulateurs morse qui commutent des ILS pour les points je positionnais précisément l'ILS et çà me faisait gagner en sensibilité. Mais là en ne faisant pas attention la précision est déjà au rendez-vous.

@Koinx2, Désolé je viens de passer pas mal de temps à chercher les photos que j'avais faites sur la CN béton mais impossible de mettre la main dessus, sur cette page on voit le montage à partir de chutes de circuit epoxy cuivré pour la limite du Z mais ce n'est pas très explicite. Mais ce n'est rien à faire, le principe c'est que tu positionnes un relais ILS (une petite ampoule contenant un bilame) sur ton bâti et un aimant sur le chariot. Quand l'aimant passe devant l'ILS il fait coller les deux lames à l'intérieur, les lames étant toutes petites l'hystérésis est pratiquement nul comparé aux "gros" contacts des contacteurs habituels. Faire des essais et ne pas placer l'aimant trop près, les miens passent à environ 1cm devant l'ILS, c'est simple de vérifier le fonctionnement avec un multimètre monté en ohmètre pour vérifier que l'ILS commute bien quand l'aimant passe devant.

. Rien de bien sorcier, le truc c'est juste de faire un support pour l'ILS. J'ai fais çà avec des chutes de circuit imprimé mais tu peux imprimer tes supports si tu disposes d'un imp 3D.

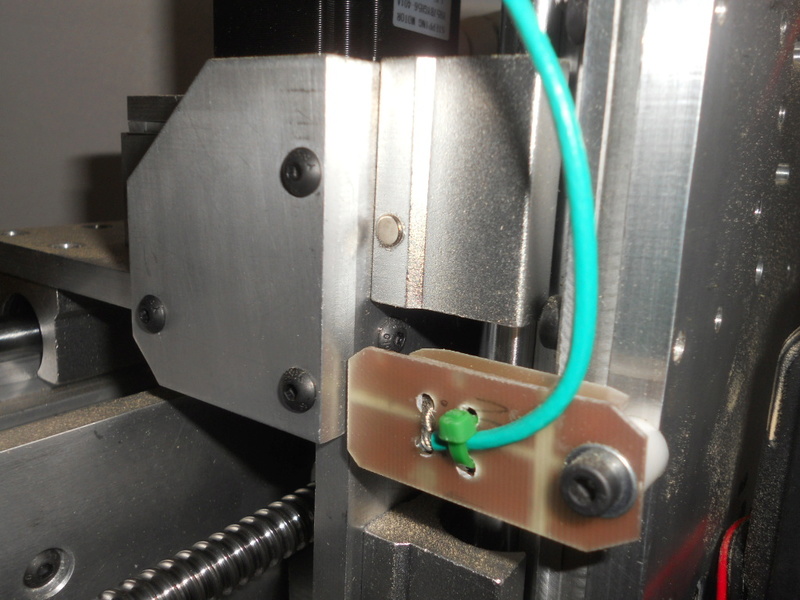

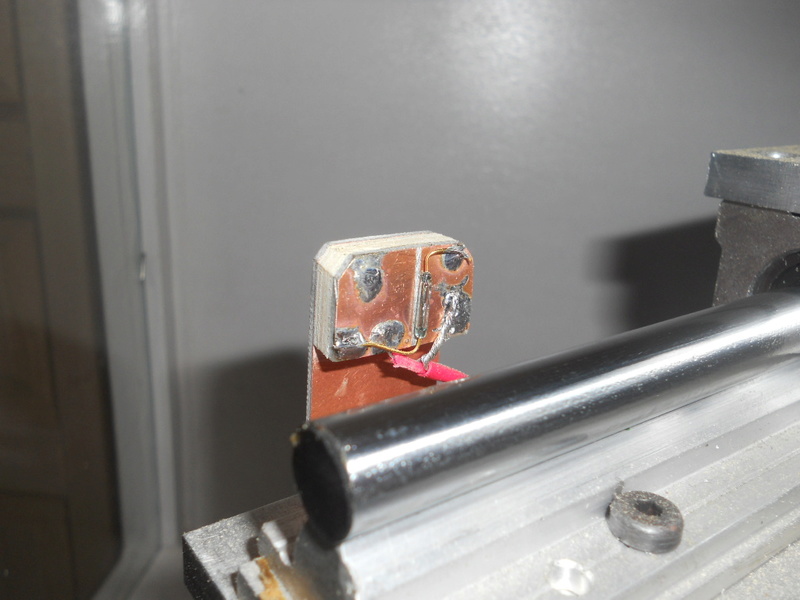

Edit: je viens d'aller faire des photos de celles que j'ai montées sur SUZ4N3 ma petite graveuse de PCB:

L'origine Y, on voit l'aimant cylindrique de 5mm que j'ai fixé sur le patin

L'origine Z, pareil, l'aimant positionné dans un trou borgne que j'ai perçé dans le patin du chariot Z, l'ILS est derrière le circuit imprimé:

L'origine X, on ne voit pas l'aimant sur la photo:

@Koinx2, Désolé je viens de passer pas mal de temps à chercher les photos que j'avais faites sur la CN béton mais impossible de mettre la main dessus, sur cette page on voit le montage à partir de chutes de circuit epoxy cuivré pour la limite du Z mais ce n'est pas très explicite. Mais ce n'est rien à faire, le principe c'est que tu positionnes un relais ILS (une petite ampoule contenant un bilame) sur ton bâti et un aimant sur le chariot. Quand l'aimant passe devant l'ILS il fait coller les deux lames à l'intérieur, les lames étant toutes petites l'hystérésis est pratiquement nul comparé aux "gros" contacts des contacteurs habituels. Faire des essais et ne pas placer l'aimant trop près, les miens passent à environ 1cm devant l'ILS, c'est simple de vérifier le fonctionnement avec un multimètre monté en ohmètre pour vérifier que l'ILS commute bien quand l'aimant passe devant.

. Rien de bien sorcier, le truc c'est juste de faire un support pour l'ILS. J'ai fais çà avec des chutes de circuit imprimé mais tu peux imprimer tes supports si tu disposes d'un imp 3D.

Edit: je viens d'aller faire des photos de celles que j'ai montées sur SUZ4N3 ma petite graveuse de PCB:

L'origine Y, on voit l'aimant cylindrique de 5mm que j'ai fixé sur le patin

L'origine Z, pareil, l'aimant positionné dans un trou borgne que j'ai perçé dans le patin du chariot Z, l'ILS est derrière le circuit imprimé:

L'origine X, on ne voit pas l'aimant sur la photo:

Re: correspondance entre positionnement des axes logiciel et table à rainures

Re: correspondance entre positionnement des axes logiciel et table à rainures

Je te remercie pour les photos, cela me permet d'ores et déjà de me faire une meilleur idée du montage. Je pense que je vais tenter l'expérience aussi

Merci

Merci

koinx2- petit nouveau

- Messages : 33

Points : 45

Date d'inscription : 31/03/2016

Age : 41

Localisation : albi

Sujets similaires

Sujets similaires» Help - Différence de la vitesse entre variateur Hy02D223b+spindle 2.2kw et logiciel DrufelCnc

» Evolution vers 5 et 6 axes avec ESS

» recherche logiciel CNC pour 4 axes

» [FAO Question] Logiciel FAO 4 axes [Resolu]

» Distance entre axes barreaudage

» Evolution vers 5 et 6 axes avec ESS

» recherche logiciel CNC pour 4 axes

» [FAO Question] Logiciel FAO 4 axes [Resolu]

» Distance entre axes barreaudage

Page 1 sur 1

Permission de ce forum:

Vous ne pouvez pas répondre aux sujets dans ce forum