(Métrologie)- Unités et instruments de mesure linéaires part 5 --(tutoriel)

Page 1 sur 1

(Métrologie)- Unités et instruments de mesure linéaires part 5 --(tutoriel)

(Métrologie)- Unités et instruments de mesure linéaires part 5 --(tutoriel)

Cas concret de comparaison entre deux processus de fabrication

Sommaire

Cas N° 1

-a) Présentation de l'usinage a réaliser

-b) Prise de cotes

-c) Courbe de dispersion des usinages

-d) Calcul de l'ovalisation

-e) Histogramme de l'ovalisation

-f) Moyenne de chaque pièce

-g) Étendu des diamètre

-h) Étendu de l'ovalisation

-i) pourcentage de performances

-j) synthèse des résultats

Cas N° 2

-a)Présentation de l'usinage a réaliser

-b) Prise de cotes

-c) Courbe de dispersion des usinages

-d) Calcul de l'ovalisation

-e) Histogramme de l'ovalisation

-f) Moyenne de chaque pièce

-g) Étendu des diamètre

-h) Étendu de l'ovalisation

-i) pourcentage de performances

-j) synthèse des résultats

Annexe

- Méthode de calcul de l'écart type

Lien interne:

Lien externe:

--------------------------------------------------------------------------------------------------

Cas N° 1 avec un outil très long de marque S*****k avec tête micromètrique et plaquette triangulaire

--------------------------------------------------------------------------------------------------

Mesure des pièces

Mesure de la même cote sur plusieurs pièce (alésage) (c'est un cas réel)

Cette démarche va déterminer la répétabilité d'un processus de fabrication.

On va chercher dans ce cas a déterminé les variations de côtes aussi que l'ovalisation de l'alésage

Exemple: ( un Ø de 112.7 avec une tolérance de circularité de 0.006mm)

-a) Usinage a réaliser

-b) Prise de cotes

Les mesurages sont réaliser à l'aide d'un vérificateur d'alésage (résolution 1µ) étalonné sur une bague de 113.003 mm de Ø

Avec un échantillonnage sur 15 pièces

On réalise deux mesurages par pièce (un horizontal en X et un verticale en Y avec identification de chaque pièces)

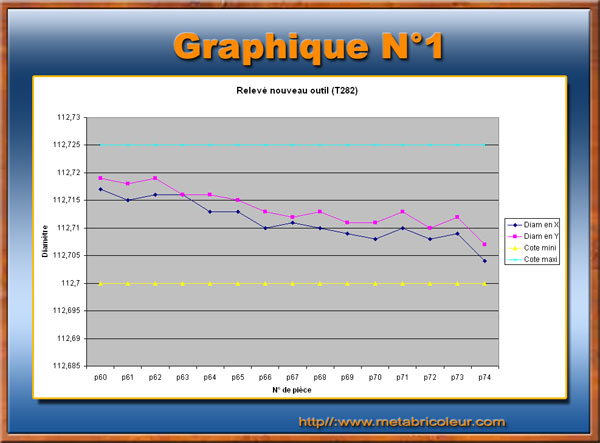

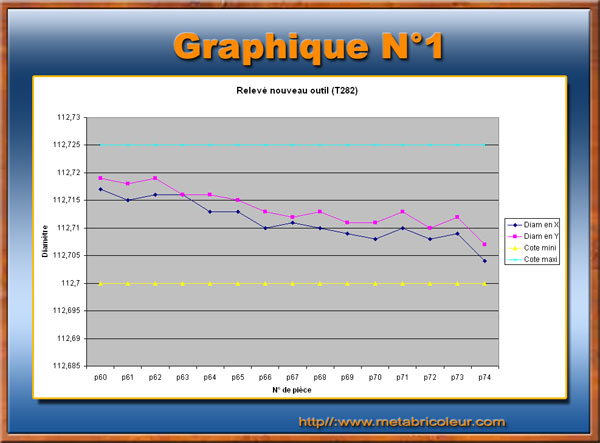

-c) Courbe de dispersion des usinages

On peut dès ce moments réaliser un Graphique en courbe, nous permettant d'avoir une vue globale de la situation

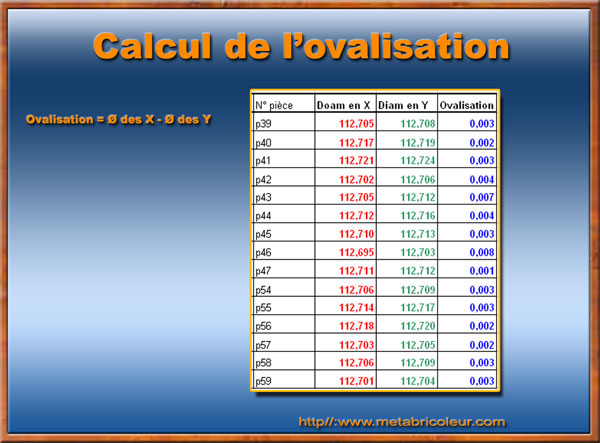

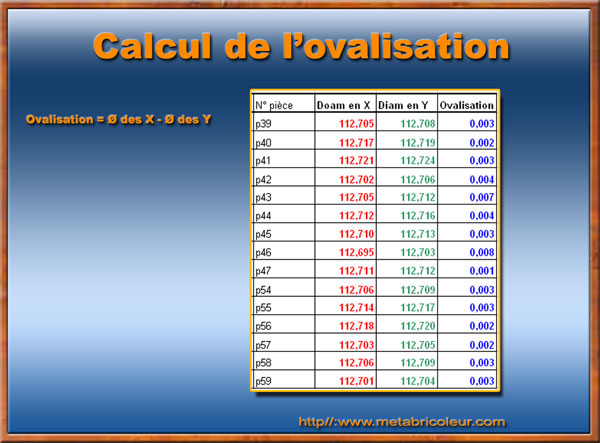

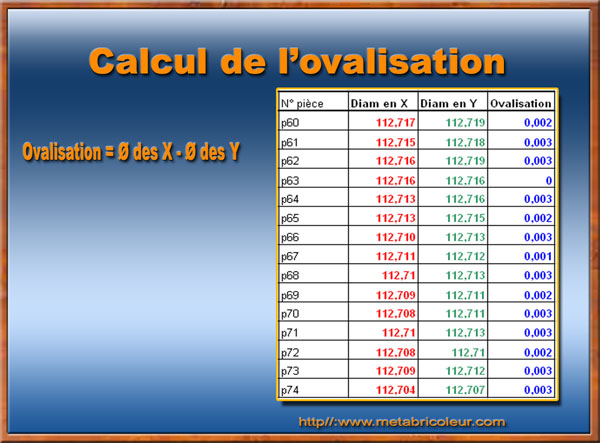

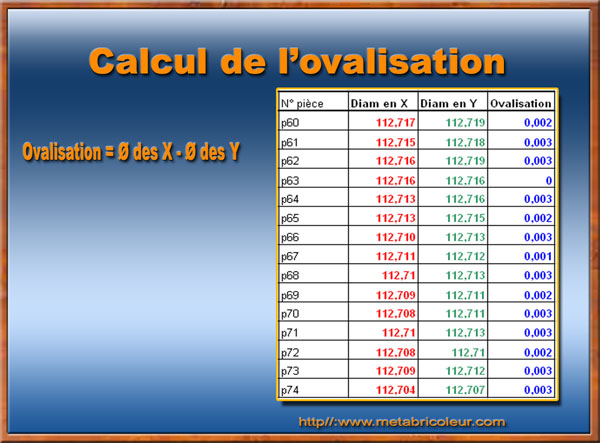

-d) Calcul de l'ovalisation

Ensuite on détermine l'ovalisation pour chaque pièce

-e) Histogramme de l'ovalisation

Puis on réalise un histogramme permettant d'avoir une appréciation visuel de l'ovalisation

-f) Moyenne de chaque pièce

Ensuite on détermine si la valeur moyenne de chaque pièces se trouve dans la tolérance

Pour cela on fait la somme de la valeur en X plus celle de la valeur en Y puis on divise par 2

-g) Étendu des diamètre

A partit de là on peut calculer l'étendu des moyennes des Ø

En faisant la valeur maxi - la valeur mini

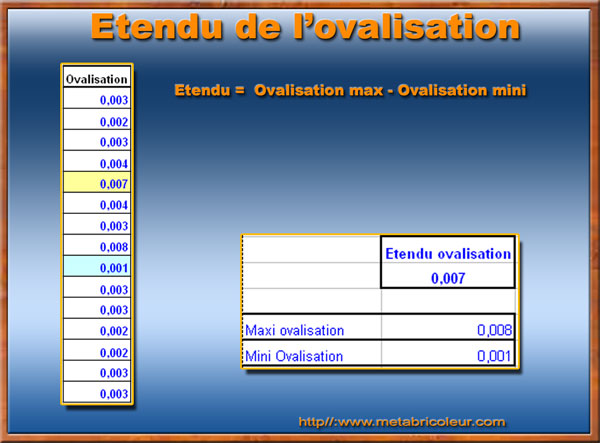

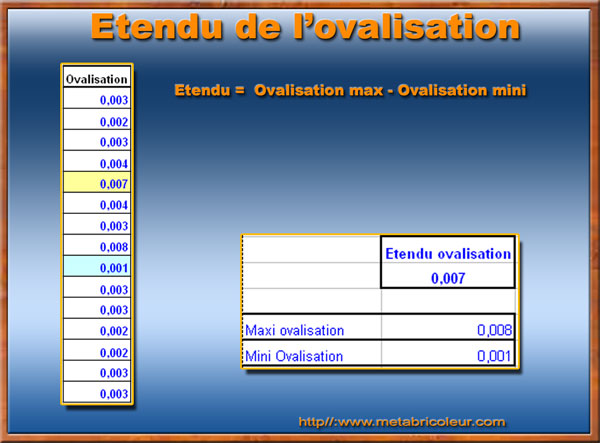

-h) Étendu de l'ovalisation

On peut calculer également l'étendu de l'ovalisation

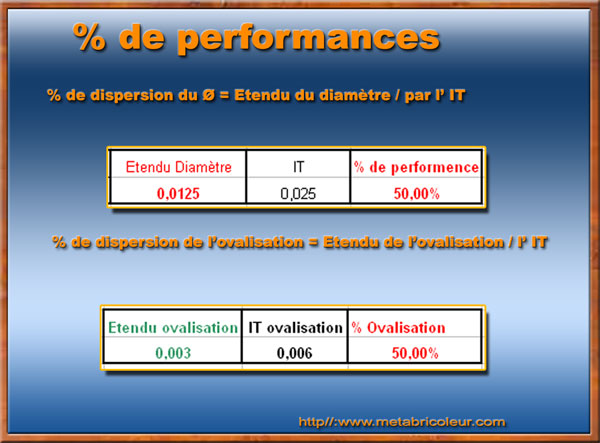

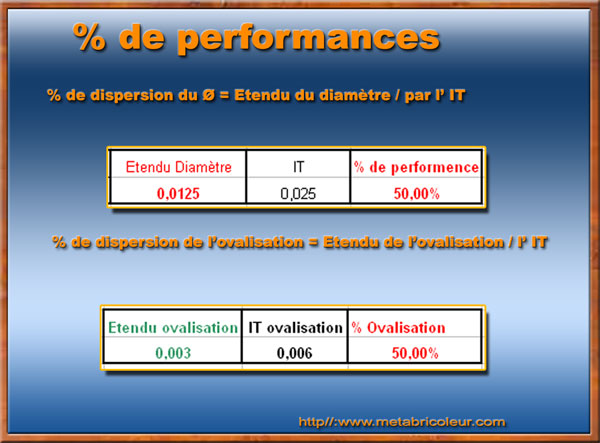

-i) pourcentage de performances

On va pouvoir évaluer le pourcentage de performance de notre processus de fabrication

-j) synthèse des résultats

a-) Résultats visuel:

On peut observer au travers des deux graphiques que notre diamètre se trouve fortement perturbé par des contraintes d'usinage et que les variations d'une pièce a l'autre est relativement importante

b-) résultats mathématiques

1- l'étendu des diamètre est de 0.0235 mm ce qui représente 94% de la tolérance

2- l'étendu de l'ovalisation est de 0.007mm ce qui représente 117 % de la tolérance (donc non conforme)

On peut donc raisonnablement s’interroger sur la fiabilité de notre outil

Dans le mode opératoire de la fabrication cela oblige à faire une entré sur chaque diamètre (usinage sur 5mm de profondeur) pour un contrôle préalable avant l'usinage finale, infligeant une perte de temps systématique à chaque pièce

Sommaire

Cas N° 1

-a) Présentation de l'usinage a réaliser

-b) Prise de cotes

-c) Courbe de dispersion des usinages

-d) Calcul de l'ovalisation

-e) Histogramme de l'ovalisation

-f) Moyenne de chaque pièce

-g) Étendu des diamètre

-h) Étendu de l'ovalisation

-i) pourcentage de performances

-j) synthèse des résultats

Cas N° 2

-a)

-b) Prise de cotes

-c) Courbe de dispersion des usinages

-d) Calcul de l'ovalisation

-e) Histogramme de l'ovalisation

-f) Moyenne de chaque pièce

-g) Étendu des diamètre

-h) Étendu de l'ovalisation

-i) pourcentage de performances

-j) synthèse des résultats

Annexe

- Méthode de calcul de l'écart type

Lien interne:

Lien externe:

--------------------------------------------------------------------------------------------------

Cas N° 1 avec un outil très long de marque S*****k avec tête micromètrique et plaquette triangulaire

--------------------------------------------------------------------------------------------------

Mesure des pièces

Mesure de la même cote sur plusieurs pièce (alésage) (c'est un cas réel)

Cette démarche va déterminer la répétabilité d'un processus de fabrication.

On va chercher dans ce cas a déterminé les variations de côtes aussi que l'ovalisation de l'alésage

Exemple: ( un Ø de 112.7 avec une tolérance de circularité de 0.006mm)

-a) Usinage a réaliser

-b) Prise de cotes

Les mesurages sont réaliser à l'aide d'un vérificateur d'alésage (résolution 1µ) étalonné sur une bague de 113.003 mm de Ø

Avec un échantillonnage sur 15 pièces

On réalise deux mesurages par pièce (un horizontal en X et un verticale en Y avec identification de chaque pièces)

-c) Courbe de dispersion des usinages

On peut dès ce moments réaliser un Graphique en courbe, nous permettant d'avoir une vue globale de la situation

-d) Calcul de l'ovalisation

Ensuite on détermine l'ovalisation pour chaque pièce

-e) Histogramme de l'ovalisation

Puis on réalise un histogramme permettant d'avoir une appréciation visuel de l'ovalisation

-f) Moyenne de chaque pièce

Ensuite on détermine si la valeur moyenne de chaque pièces se trouve dans la tolérance

Pour cela on fait la somme de la valeur en X plus celle de la valeur en Y puis on divise par 2

-g) Étendu des diamètre

A partit de là on peut calculer l'étendu des moyennes des Ø

En faisant la valeur maxi - la valeur mini

-h) Étendu de l'ovalisation

On peut calculer également l'étendu de l'ovalisation

-i) pourcentage de performances

On va pouvoir évaluer le pourcentage de performance de notre processus de fabrication

-j) synthèse des résultats

a-) Résultats visuel:

On peut observer au travers des deux graphiques que notre diamètre se trouve fortement perturbé par des contraintes d'usinage et que les variations d'une pièce a l'autre est relativement importante

b-) résultats mathématiques

1- l'étendu des diamètre est de 0.0235 mm ce qui représente 94% de la tolérance

2- l'étendu de l'ovalisation est de 0.007mm ce qui représente 117 % de la tolérance (donc non conforme)

On peut donc raisonnablement s’interroger sur la fiabilité de notre outil

Dans le mode opératoire de la fabrication cela oblige à faire une entré sur chaque diamètre (usinage sur 5mm de profondeur) pour un contrôle préalable avant l'usinage finale, infligeant une perte de temps systématique à chaque pièce

Dernière édition par Zarkann le Dim 4 Sep 2011 - 2:44, édité 2 fois

_________________

Cordialement .::Zarkann::. .::Administrateur et Fondateur MB::.

Re: (Métrologie)- Unités et instruments de mesure linéaires part 5 --(tutoriel)

Re: (Métrologie)- Unités et instruments de mesure linéaires part 5 --(tutoriel)

Cas N° 2 avec un outil Moins long de marque W****r avec tête micromètrique et plaquette en forme de losange

-----------------------------------------------------------------------

La méthode et l'instrument de mesure utiliser est le même que dans le cas N°1

-b) Prise de cotes

-c) Courbe de dispersion des usinages

-d) Calcul de l'ovalisation

-e) Histogramme de l'ovalisation

-f) Moyenne de chaque pièce

-g) Étendu des diamètre (moyennes X1)[/b]

-h) Étendu de l'ovalisation

-i) pourcentage de performances

-j) synthèse des résultats

Résultats visuel:

On peut observer au travers des deux graphiques que les usinages sont nettement moins perturbés qu'avec le premier outil

Résultats mathématiques:

1- l'étendu des diamètre est de 0.0125 mm ce qui représente 50% de la tolérance

2- l'étendu de l'ovalisation est de 0.003 mm ce qui représente 50 % de la tolérance

Dans ce cas on peut donc penser que le nouvel outil est nettement plus fiable que le premier

il faut cependant rester prudent car compte tenue de l'incertitude de mesure, les résultats obtenus sont sommes toutes relatifs

Il convient donc de prescrire l'abandon des "entrés" tout en continuant l'analyse des données

Bien sur il faut également tenir compte de l'investissement que représente un tel outil, en fonction du nombre de pièces a usiner et du temps gagné par rapport au coup en rebuts éventuel et au temps perdu

Mais ceci est un autre sujet

-----------------------------------------------------------------------

La méthode et l'instrument de mesure utiliser est le même que dans le cas N°1

-b) Prise de cotes

-c) Courbe de dispersion des usinages

-d) Calcul de l'ovalisation

-e) Histogramme de l'ovalisation

-f) Moyenne de chaque pièce

-g) Étendu des diamètre (moyennes X1)[/b]

-h) Étendu de l'ovalisation

-i) pourcentage de performances

-j) synthèse des résultats

Résultats visuel:

On peut observer au travers des deux graphiques que les usinages sont nettement moins perturbés qu'avec le premier outil

Résultats mathématiques:

1- l'étendu des diamètre est de 0.0125 mm ce qui représente 50% de la tolérance

2- l'étendu de l'ovalisation est de 0.003 mm ce qui représente 50 % de la tolérance

Dans ce cas on peut donc penser que le nouvel outil est nettement plus fiable que le premier

il faut cependant rester prudent car compte tenue de l'incertitude de mesure, les résultats obtenus sont sommes toutes relatifs

Il convient donc de prescrire l'abandon des "entrés" tout en continuant l'analyse des données

Bien sur il faut également tenir compte de l'investissement que représente un tel outil, en fonction du nombre de pièces a usiner et du temps gagné par rapport au coup en rebuts éventuel et au temps perdu

Mais ceci est un autre sujet

_________________

Cordialement .::Zarkann::. .::Administrateur et Fondateur MB::.

Re: (Métrologie)- Unités et instruments de mesure linéaires part 5 --(tutoriel)

Re: (Métrologie)- Unités et instruments de mesure linéaires part 5 --(tutoriel)

Annexe

On peut également déterminer l'écart type mais nous ne l'aborderons pas dans ce sujet

Je vous met quand même la méthode de calcul

Calcul de l'écart Type =

Considérons la série {5; 7; 9; 10}

On calcule d'abord la moyenne : m = (5 + 7 + 9 + 10)/4 = 31/4 = 7,75

On calcule ensuite la moyenne des carrés M = (25 + 49 + 81 + 100)/4 = 255/4 = 63,75

On calcule ensuite la variance V = M - m² = 63,75 - 7,75² = 3,6875

Enfin l'écart type est la racine carrée de V, soit environ 1,92

Lien externe :

Maîtrise statistique des procédés

Qualité métrologique des appareils de mesure

Erreur (métrologie)

On peut également déterminer l'écart type mais nous ne l'aborderons pas dans ce sujet

Je vous met quand même la méthode de calcul

Calcul de l'écart Type =

Considérons la série {5; 7; 9; 10}

On calcule d'abord la moyenne : m = (5 + 7 + 9 + 10)/4 = 31/4 = 7,75

On calcule ensuite la moyenne des carrés M = (25 + 49 + 81 + 100)/4 = 255/4 = 63,75

On calcule ensuite la variance V = M - m² = 63,75 - 7,75² = 3,6875

Enfin l'écart type est la racine carrée de V, soit environ 1,92

Lien externe :

Maîtrise statistique des procédés

Qualité métrologique des appareils de mesure

Erreur (métrologie)

- Fichiers joints

_________________

Cordialement .::Zarkann::. .::Administrateur et Fondateur MB::.

Sujets similaires

Sujets similaires» (Métrologie)-- Unités et instruments de mesure linéaires part 4 --(tutoriel)

» (Métrologie)-- Unités et instruments de mesure linéaires part 3 --(tutoriel)

» (Métrologie)-- Unités et instruments de mesure linéaires part 2-- (tutoriel)

» (Métrologie)-- Unités et instruments de mesure linéaires part 1-- (tutoriel)

» (Métrologie)-- Unités et instruments de mesure linéaires --( annonce tutoriel)

» (Métrologie)-- Unités et instruments de mesure linéaires part 3 --(tutoriel)

» (Métrologie)-- Unités et instruments de mesure linéaires part 2-- (tutoriel)

» (Métrologie)-- Unités et instruments de mesure linéaires part 1-- (tutoriel)

» (Métrologie)-- Unités et instruments de mesure linéaires --( annonce tutoriel)

Page 1 sur 1

Permission de ce forum:

Vous ne pouvez pas répondre aux sujets dans ce forum