Construction d'un séchoir à bois

+11

meles

michel74

grosb

mcop2

FMJ

Guilhèlmus

ricoud

Windes

sangten

6°sens

Ty Coat

15 participants

Page 2 sur 2

Page 2 sur 2 •  1, 2

1, 2

Re: Construction d'un séchoir à bois

Re: Construction d'un séchoir à bois

bonjour

C'était la question qui me taraudait depuis un moment. Une horloge temps réel me paraît indispensable sur ce projet. Et c'est pas tout.

je jette un oeil sur le site dont tu donnes l'adresse, et je constate que la programmation de l'ESP est également en C++. Il faut quand même quelques connaissances dans ce domaine. Je ne doute pas qu'une bonne âme informaticienne va aider Ty Coat dans ce projet très intéressant, qui pourra servir à d'autres (dont moi), d'autant que, comme tu dis, c'est pas compliqué.

Ty Coat, à toi de faire l'analyse fonctionnelle.

Bernard, un aérotherme résistant aux conditions extrêmes d'humidité, vous avez ça en Bretagne, non ?

Windes a écrit:L'avantage des ESP8266 sur les arduino c'est qu'il intègrent de base une horloge de temps réel, on peut donc déclencher des action en fonction de dates, sans avoir a utiliser de compteur par exemple.

C'était la question qui me taraudait depuis un moment. Une horloge temps réel me paraît indispensable sur ce projet. Et c'est pas tout.

je jette un oeil sur le site dont tu donnes l'adresse, et je constate que la programmation de l'ESP est également en C++. Il faut quand même quelques connaissances dans ce domaine. Je ne doute pas qu'une bonne âme informaticienne va aider Ty Coat dans ce projet très intéressant, qui pourra servir à d'autres (dont moi), d'autant que, comme tu dis, c'est pas compliqué.

Ty Coat, à toi de faire l'analyse fonctionnelle.

Bernard, un aérotherme résistant aux conditions extrêmes d'humidité, vous avez ça en Bretagne, non ?

sangten- Modérateur

- Messages : 15093

Date d'inscription : 23/01/2013

Re: Construction d'un séchoir à bois

Re: Construction d'un séchoir à bois

Bonjour Windes, je me suis mal exprimé en parlant de lien, il était seulement impliciteWindes a écrit:perso je te suggérerai de jeter un coup d'oeil vers les ESP8266 et vers le firmware ESPEasy.

Autre question pour faire suite à celle de mcop2: je voudrais être sur d’avoir Bien compris ta réponse. Je n’ai pas de pc . J’ai un IPhone, une tablette. Est ce que je peux établir le programme ( le flasher?) dans l’ESP , piloter le séchoir à l’aide de l’IPhone ou de la tablette en les utilisant comme interface homme machine? Avoir un superbe afficheur de x lignes sur le séchoir qui affiche tous les paramètres pendant 6 semaines ne me parait pas utile puisque que je ne serai physiquement présent que quelques minutes de temps en temps.

Ty Coat

Ty Coat- complétement accro

- Messages : 2104

Points : 3063

Date d'inscription : 20/08/2014

Age : 74

Localisation : Plounevez-Lochrist

Re: Construction d'un séchoir à bois

Re: Construction d'un séchoir à bois

Eh bien en écrivant "Aérotherme", je me suis posé la question, d'un autre côté il y a des modèles adaptés aux chantiers extérieurs, donc cela doit bien exister, à voir...

Pour les sèches linges par exemple, ce sont les roulements du moteur qui sont étanches (pièce d'usure, que j'ai changée plusieurs fois sur mon sèche linge). Lorsqu'ils n'assurent plus cette étanchéité, la machine disjoncte par fuite de courant (le différentiel joue bien son rôle)...

Autre piste, les mêmes que pour les laveries industrielles...

Bref, une bonne recherche sur le net devrait apporter une réponse bien plus mieux que mes supputations et élucubrations.

Pour les sèches linges par exemple, ce sont les roulements du moteur qui sont étanches (pièce d'usure, que j'ai changée plusieurs fois sur mon sèche linge). Lorsqu'ils n'assurent plus cette étanchéité, la machine disjoncte par fuite de courant (le différentiel joue bien son rôle)...

Autre piste, les mêmes que pour les laveries industrielles...

Bref, une bonne recherche sur le net devrait apporter une réponse bien plus mieux que mes supputations et élucubrations.

grosb- complétement accro

- Messages : 5697

Points : 7314

Date d'inscription : 30/05/2013

Age : 69

Localisation : Cotes d'Armor

Re: Construction d'un séchoir à bois

Re: Construction d'un séchoir à bois

Pour l'ajout d'une horloge RTC, si c'est comme sur les Raspberry, ce n'est pas bien compliqué et ça coûte que dalle. Il suffit d'avoir des broches GPIO, un soupçon de programmation et zou ma poule !

http://nagashur.com/blog/2015/08/31/ds3231-raspberry-pi-rtc-ajouter-une-horloge-temps-reel-i2c-alitest/

http://nagashur.com/blog/2015/08/31/ds3231-raspberry-pi-rtc-ajouter-une-horloge-temps-reel-i2c-alitest/

FMJ- complétement accro

- Messages : 5102

Points : 6017

Date d'inscription : 27/05/2013

Age : 107

Localisation : Sud sud sud Ouest

Re: Construction d'un séchoir à bois

Re: Construction d'un séchoir à bois

Ty Coat a écrit:Bonjour Windes, je me suis mal exprimé en parlant de lien, il était seulement impliciteWindes a écrit:perso je te suggérerai de jeter un coup d'oeil vers les ESP8266 et vers le firmware ESPEasy.

Autre question pour faire suite à celle de mcop2: je voudrais être sur d’avoir Bien compris ta réponse. Je n’ai pas de pc . J’ai un IPhone, une tablette. Est ce que je peux établir le programme ( le flasher?) dans l’ESP , piloter le séchoir à l’aide de l’IPhone ou de la tablette en les utilisant comme interface homme machine? Avoir un superbe afficheur de x lignes sur le séchoir qui affiche tous les paramètres pendant 6 semaines ne me parait pas utile puisque que je ne serai physiquement présent que quelques minutes de temps en temps.

Ty Coat

Il te faut un PC pour installer le firmware ESPEasy une seule foi. Ensuite comme ce firmware comprend un serveur web, tu fais tout le reste à distance avec ton Iphone, ta tablette ou n'importe quel autre terminal qui peut se connecter en wifi, en remplissant des formulaire sur les pages web de l'ESP comme montré sur une copie d'écran plus haut dans ce fil.

michel74- très actif

- Messages : 264

Points : 459

Date d'inscription : 02/12/2013

Age : 69

Localisation : Thônes 74

Re: Construction d'un séchoir à bois

Re: Construction d'un séchoir à bois

Bonsoir Michel et à tous,

Merci pour l’info, ça me va bien.

Ty Coat

Merci pour l’info, ça me va bien.

Ty Coat

Ty Coat- complétement accro

- Messages : 2104

Points : 3063

Date d'inscription : 20/08/2014

Age : 74

Localisation : Plounevez-Lochrist

Re: Construction d'un séchoir à bois

Re: Construction d'un séchoir à bois

Bonjour à tous,

Cela fait plus d'un an maintenant que j'ai ouvert ce fil. Et je n'ai toujours pas donné de nouvelles.

En réalité, je n'ai pas chômé depuis tout ce temps. Pour résumé, j'ai épluché la littérature technique et scientifique pour comprendre en détail le phénomène du séchage du bois. Ensuite, j'ai réalisé un séchoir avec l'agrégat Sauno. Enfin, j'ai séché deux lots de bois ( 1m3 environ à chaque fois, d'abord parce que j'avais besoin de ce bois pour mes travaux ( réalisation de portes intérieures en hêtre) et ensuite parce qu'il me fallait réaliser des tests pour valider la mesure en continue du séchage. Il me reste à finaliser un hygromètre à plaque qui permet de mesurer en continu et quasi instantané la teneur en eau du bois. Enfin, il me reste un problème pas encore tout à fait résolu: définir une loi d'ouverture des ventelles d'aération qui permet de limiter le gradient de séchage.

Et en images cela donne cela:

Début de la construction:

Premier essai d'hygromètre à plaque:

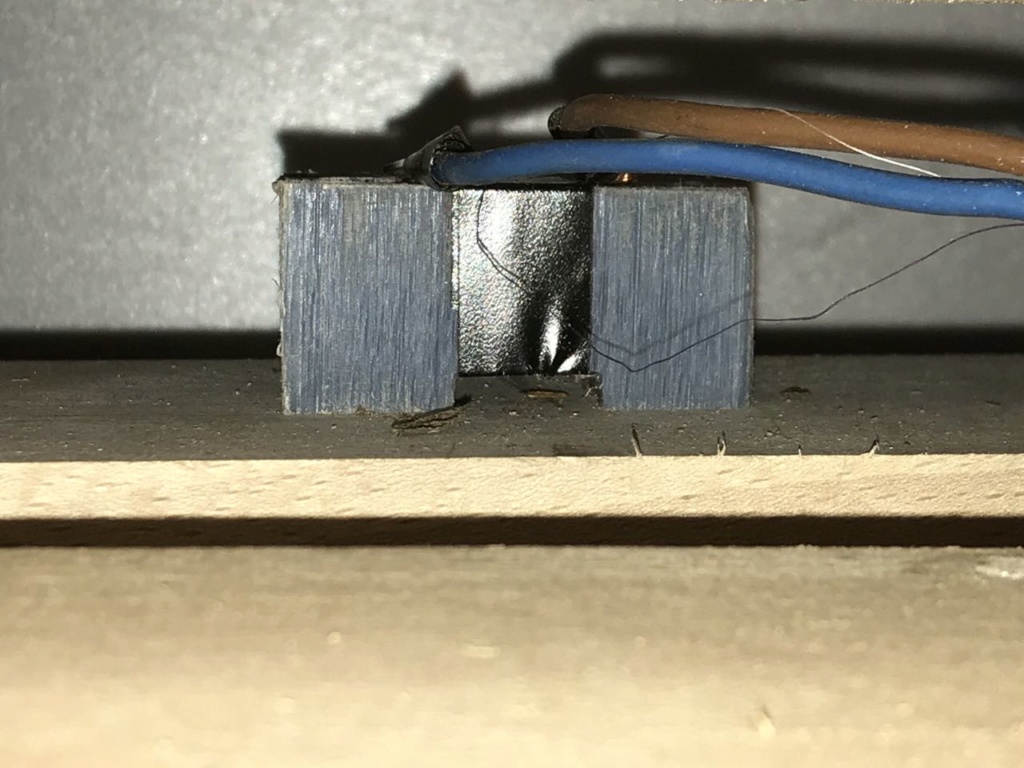

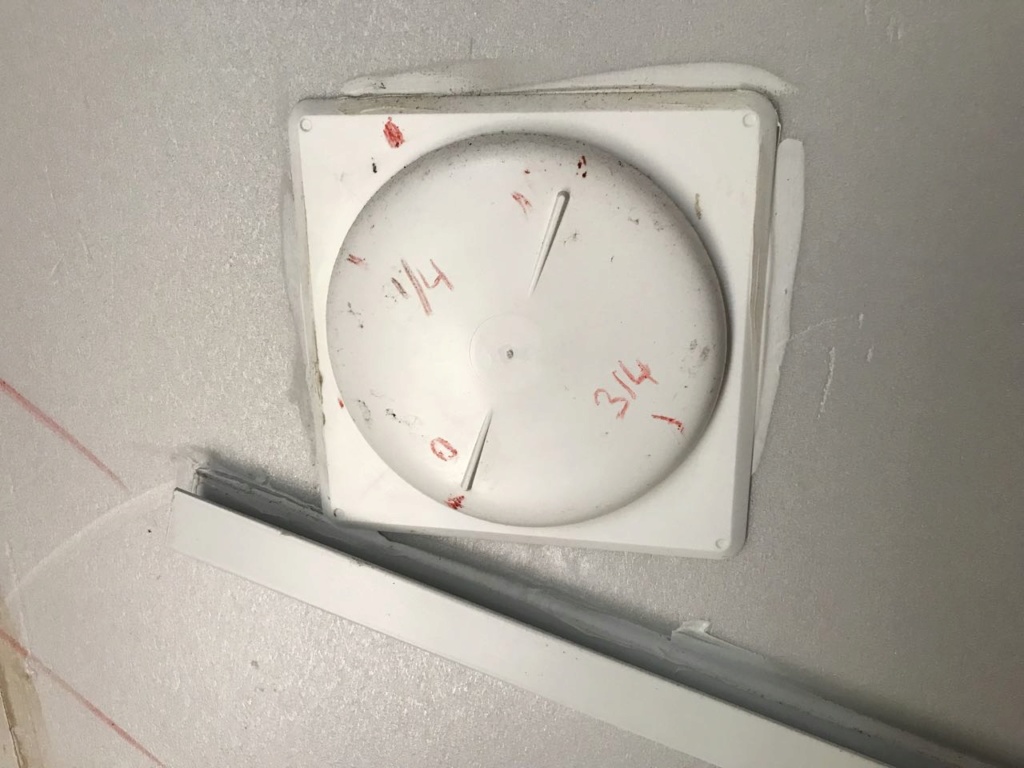

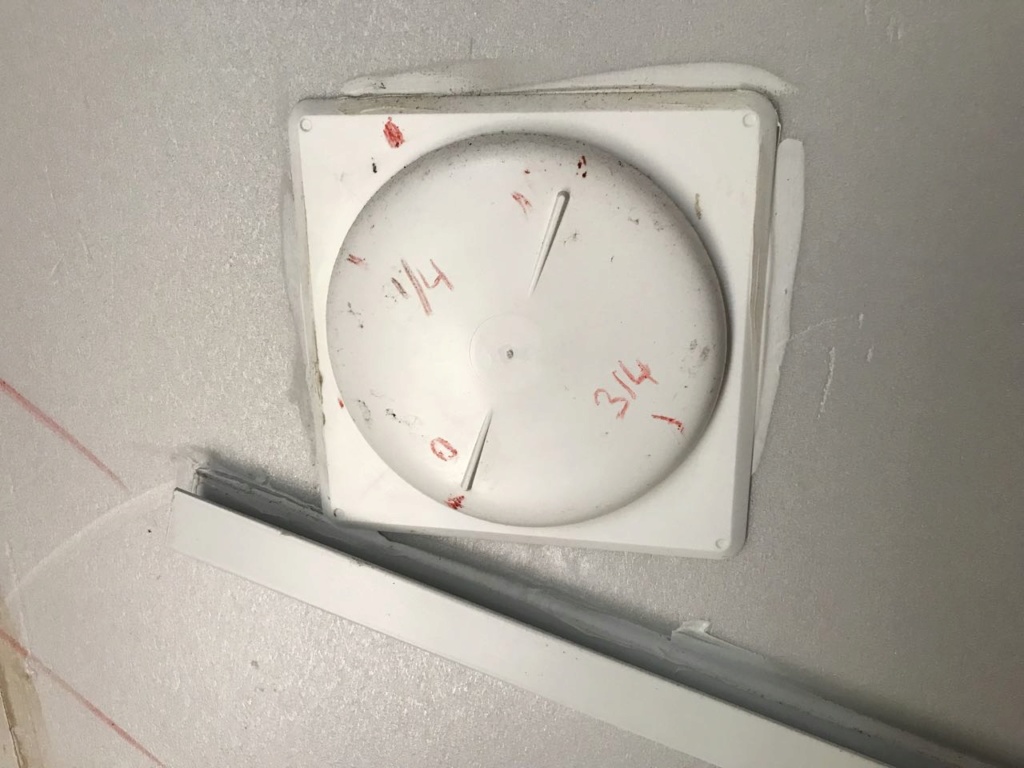

Montage d'un hygromètre à pointe:

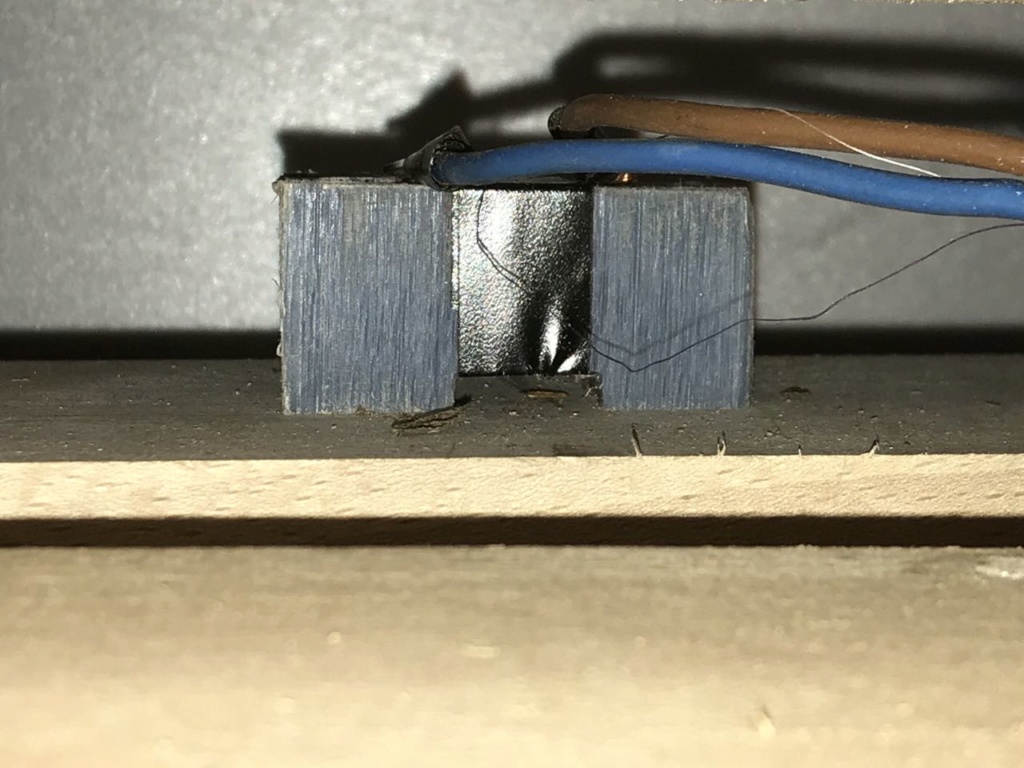

Détail de l'arrivée des capteurs de température et d'hygrométrie ambiante

Premier chargement pour le premier essai!

Phase de réhumidification du bois à 70° et 100% d'humidité ambiante:

Un des deux capteurs de température analogique en secours:

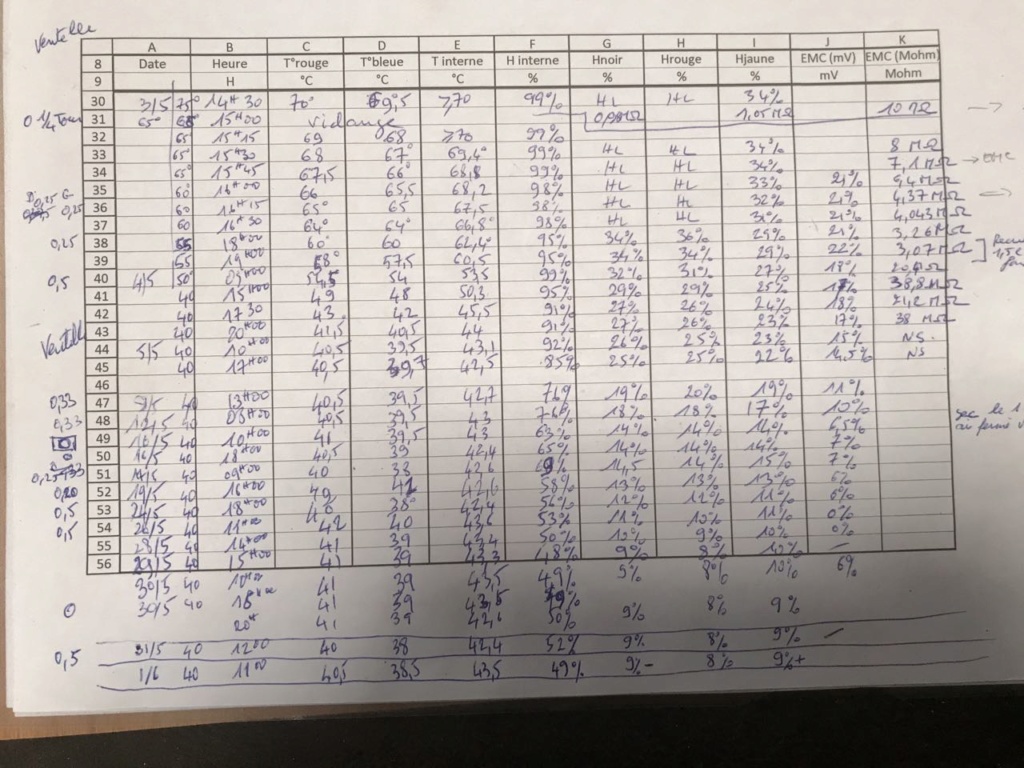

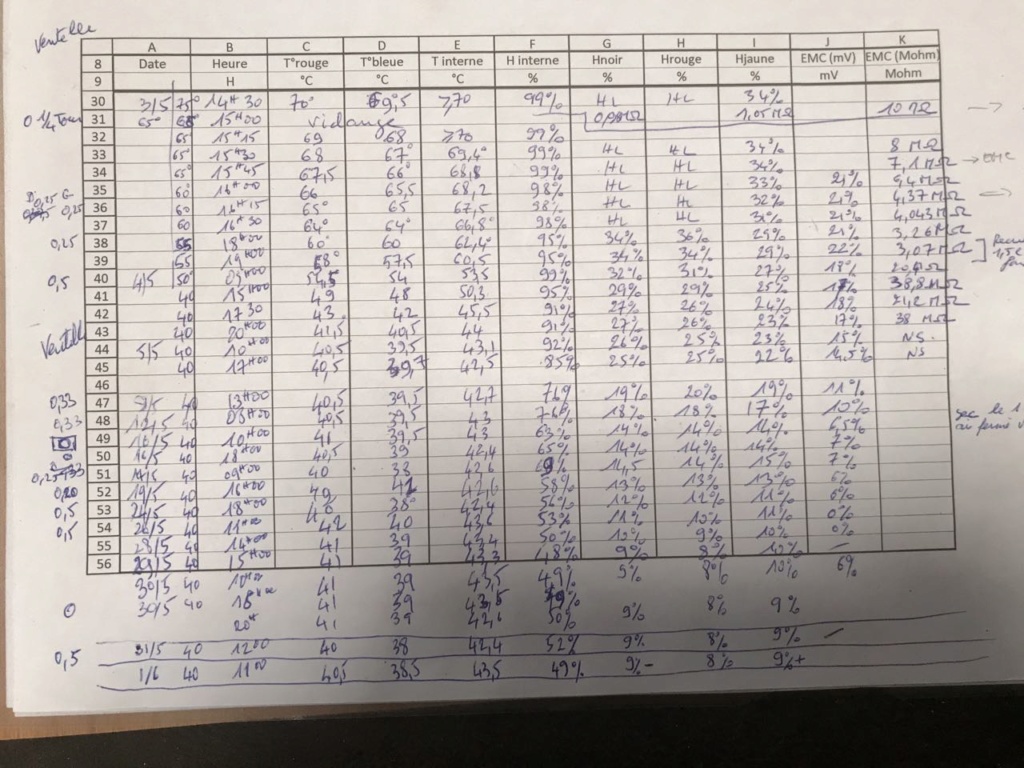

exemple de Relevé d'essais: j'ai relevé un tas de paramètres pour bien comprendre et analyser le processus:

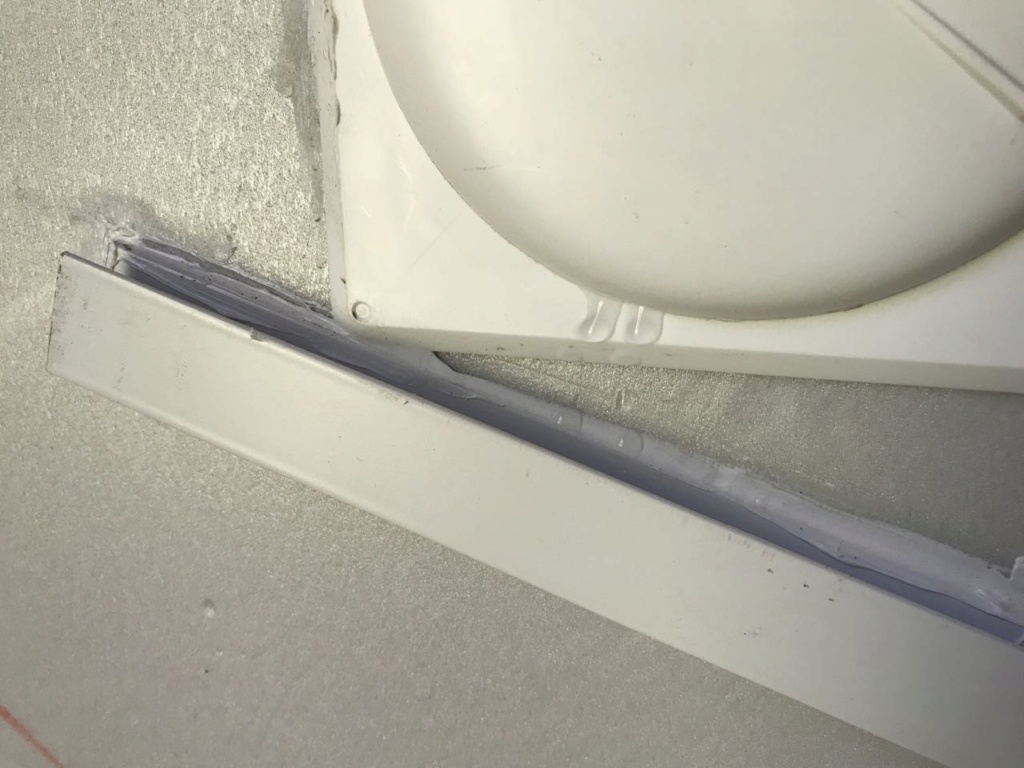

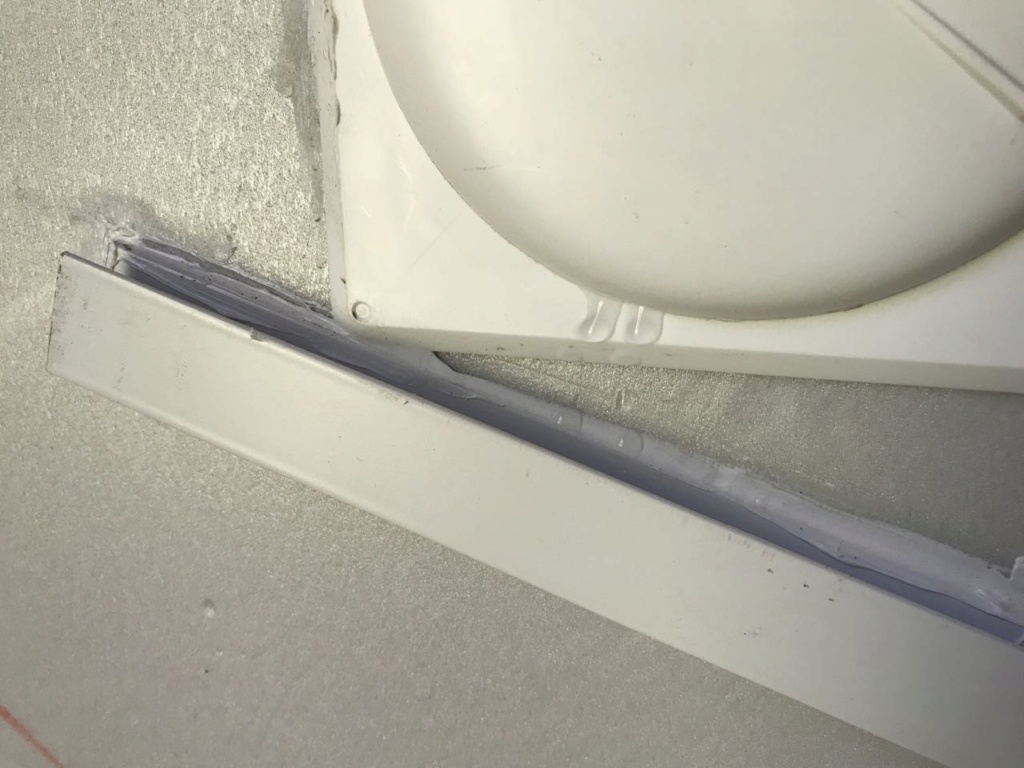

Les premières gouttes de condensation d'une vantelle ouverte :

Ca séche!

Et ce qui reste du premier hygromètre à plaque en fin d'essai. Pas étonnant que je n'avais plus de mesure...

L'instrumentation du deuxième essai est un peu plus fonctionnelle et a bien marché jusqu'à la fin:

L'hygromètre à plaque version 2:

L'hygromètre à pointe à trois capteurs :

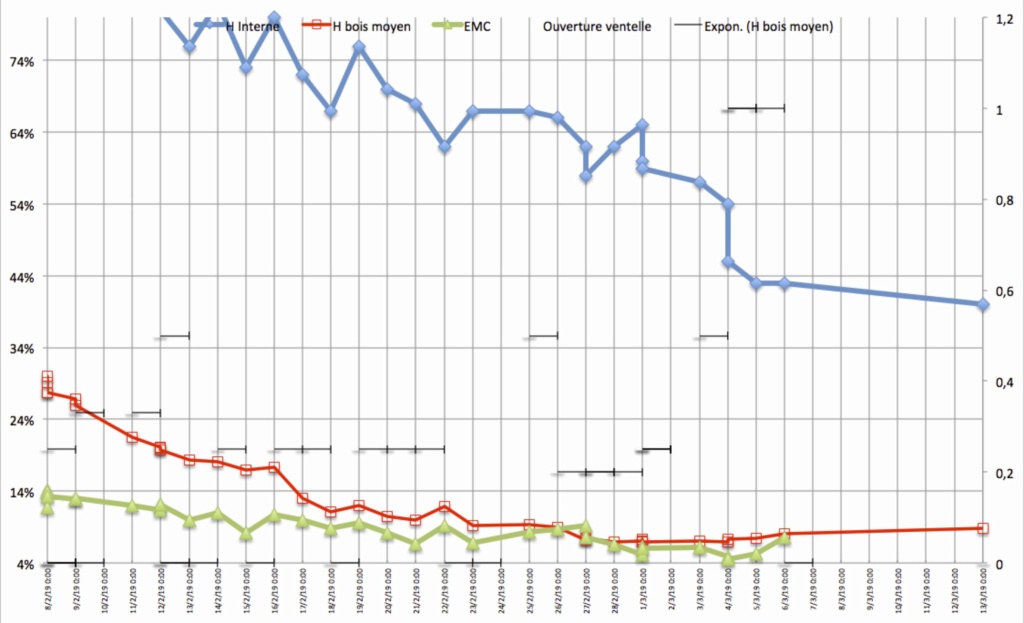

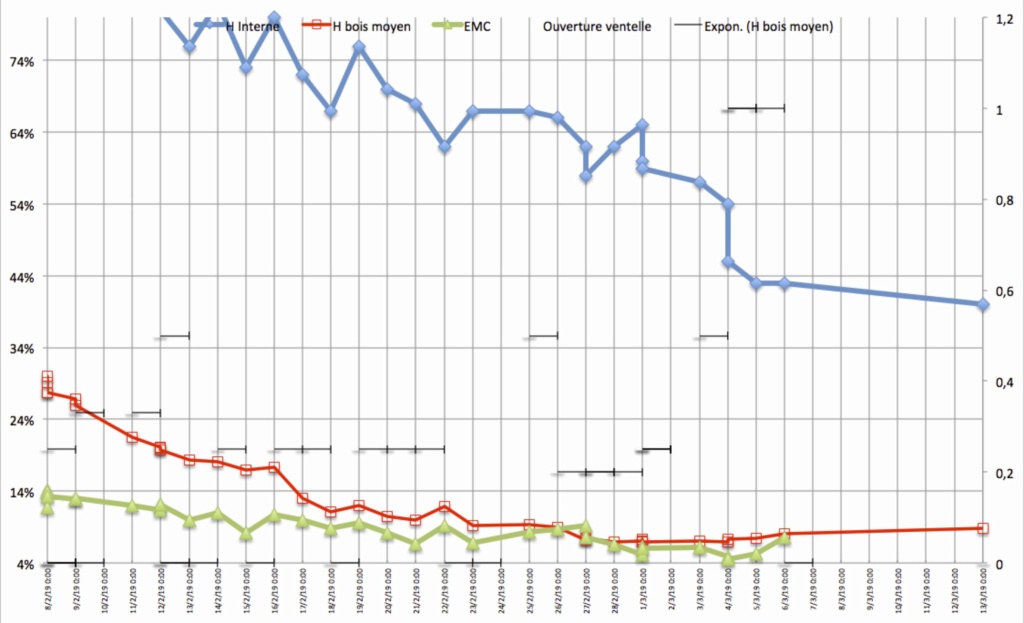

Courbe résumant les principaux paramètres de séchage du deuxième lot:

Les résultats:

Les deux lots de bois sont caractérisés de la façon suivante:

Lot 1:Essence 90% hêtre, 5% chêne, 5 % érable, épaisseur de 55 mm à 25mm.

- Durée du processus complet entre chargement et déchargement : 41 jours.

- Humidité du bois au début du processus: 22% ( bois "séché" à l'extérieur sous tôle puis débitées aux dimensionnement approximatives et séjour de deux à trois mois en atelier non chauffé)

- Humidité en fin de séchage : <8% . La fin du processus n'a pu être déterminée avec précision car mon capteur expérimental hygromètre à plaque, s'est rompu en cours d'essai.

- Pas d'apparition de défauts majeurs de séchage, à part une augmentation du gauchissement des fortes épaisseurs de hêtre qui étaient déjà gauchies juste après délignage.

Les boiseries installées depuis maintenant 8 mois:

Porte vitrée ( sans vitre!)

Lot 2: Essence 90% hêtre, de 55mm à 25 mm d'épaisseur, 10% Frêne épaisseur 40mm

- Durée du processus complet entre chargement et déchargement : 30 jours.

- Humidité du bois au début du processus: 17-18% ( bois "séché" sous abri ventilé)

- Humidité en fin de séchage : <6%, en dessous des valeurs mesurables avec précision.

Coût de l'ensemble: Essentiellement le coût de l'agrégat Sauno. (600 €), les plaques d'isolant pour la construction de la cellule et la colle! ( pas négligeable). Dans les deux premiers cas, on peut faire à moins cher. La colle, elle doit résister à la température (90° ) comme à l'humidité (100%) Le reste est essentiellement de la récupération à ce stade de l'expérimentation.

Voili voilou...

S'il y a des gens intéressés par le sujet, je peux détailler!

Bonne lecture,

Ty Coat

Cela fait plus d'un an maintenant que j'ai ouvert ce fil. Et je n'ai toujours pas donné de nouvelles.

En réalité, je n'ai pas chômé depuis tout ce temps. Pour résumé, j'ai épluché la littérature technique et scientifique pour comprendre en détail le phénomène du séchage du bois. Ensuite, j'ai réalisé un séchoir avec l'agrégat Sauno. Enfin, j'ai séché deux lots de bois ( 1m3 environ à chaque fois, d'abord parce que j'avais besoin de ce bois pour mes travaux ( réalisation de portes intérieures en hêtre) et ensuite parce qu'il me fallait réaliser des tests pour valider la mesure en continue du séchage. Il me reste à finaliser un hygromètre à plaque qui permet de mesurer en continu et quasi instantané la teneur en eau du bois. Enfin, il me reste un problème pas encore tout à fait résolu: définir une loi d'ouverture des ventelles d'aération qui permet de limiter le gradient de séchage.

Et en images cela donne cela:

Début de la construction:

Premier essai d'hygromètre à plaque:

Montage d'un hygromètre à pointe:

Détail de l'arrivée des capteurs de température et d'hygrométrie ambiante

Premier chargement pour le premier essai!

Phase de réhumidification du bois à 70° et 100% d'humidité ambiante:

Un des deux capteurs de température analogique en secours:

exemple de Relevé d'essais: j'ai relevé un tas de paramètres pour bien comprendre et analyser le processus:

Les premières gouttes de condensation d'une vantelle ouverte :

Ca séche!

Et ce qui reste du premier hygromètre à plaque en fin d'essai. Pas étonnant que je n'avais plus de mesure...

L'instrumentation du deuxième essai est un peu plus fonctionnelle et a bien marché jusqu'à la fin:

L'hygromètre à plaque version 2:

L'hygromètre à pointe à trois capteurs :

Courbe résumant les principaux paramètres de séchage du deuxième lot:

Les résultats:

Les deux lots de bois sont caractérisés de la façon suivante:

Lot 1:Essence 90% hêtre, 5% chêne, 5 % érable, épaisseur de 55 mm à 25mm.

- Durée du processus complet entre chargement et déchargement : 41 jours.

- Humidité du bois au début du processus: 22% ( bois "séché" à l'extérieur sous tôle puis débitées aux dimensionnement approximatives et séjour de deux à trois mois en atelier non chauffé)

- Humidité en fin de séchage : <8% . La fin du processus n'a pu être déterminée avec précision car mon capteur expérimental hygromètre à plaque, s'est rompu en cours d'essai.

- Pas d'apparition de défauts majeurs de séchage, à part une augmentation du gauchissement des fortes épaisseurs de hêtre qui étaient déjà gauchies juste après délignage.

Les boiseries installées depuis maintenant 8 mois:

Porte vitrée ( sans vitre!)

Lot 2: Essence 90% hêtre, de 55mm à 25 mm d'épaisseur, 10% Frêne épaisseur 40mm

- Durée du processus complet entre chargement et déchargement : 30 jours.

- Humidité du bois au début du processus: 17-18% ( bois "séché" sous abri ventilé)

- Humidité en fin de séchage : <6%, en dessous des valeurs mesurables avec précision.

Coût de l'ensemble: Essentiellement le coût de l'agrégat Sauno. (600 €), les plaques d'isolant pour la construction de la cellule et la colle! ( pas négligeable). Dans les deux premiers cas, on peut faire à moins cher. La colle, elle doit résister à la température (90° ) comme à l'humidité (100%) Le reste est essentiellement de la récupération à ce stade de l'expérimentation.

Voili voilou...

S'il y a des gens intéressés par le sujet, je peux détailler!

Bonne lecture,

Ty Coat

Ty Coat- complétement accro

- Messages : 2104

Points : 3063

Date d'inscription : 20/08/2014

Age : 74

Localisation : Plounevez-Lochrist

Re: Construction d'un séchoir à bois

Re: Construction d'un séchoir à bois

Ty Coat a écrit:

S'il y a des gens intéressés par le sujet, je peux détailler!

Ohhh que oui !

meles- Admin

- Messages : 14930

Points : 21887

Date d'inscription : 13/05/2011

Localisation : Aubagne

danarbraz- acharné du forum

- Messages : 427

Points : 710

Date d'inscription : 31/07/2013

Age : 60

Localisation : 29 n

Re: Construction d'un séchoir à bois

Re: Construction d'un séchoir à bois

Bonjour Daniel et Meles,

Quels détails vous intéressent?

Ty Coat

Quels détails vous intéressent?

Ty Coat

Ty Coat- complétement accro

- Messages : 2104

Points : 3063

Date d'inscription : 20/08/2014

Age : 74

Localisation : Plounevez-Lochrist

Re: Construction d'un séchoir à bois

Re: Construction d'un séchoir à bois

Pour moi, la partie capteurs, mesure et régulation, ainsi que la partie chauffage histoire de me faire une idée.

J'ai bien suivi le coup de la boite en PU, en me demandant si du simple silicone en joint et scotch a l'extérieur ne suffirait pas.

Ça doit pouvoir se contrôler avec un arduino, un truc pareil !

J'ai bien suivi le coup de la boite en PU, en me demandant si du simple silicone en joint et scotch a l'extérieur ne suffirait pas.

Ça doit pouvoir se contrôler avec un arduino, un truc pareil !

meles- Admin

- Messages : 14930

Points : 21887

Date d'inscription : 13/05/2011

Localisation : Aubagne

Re: Construction d'un séchoir à bois

Re: Construction d'un séchoir à bois

Bonsoir Melès,

Pour la partie collage et structure, ce n'a pas été aussi simple que présenté dans la video de Logosol. En effet, je n'ai pas trouvé le panneau idéal recommandé: Polystyrène extrudé . Il est difficile de se procurer en petite quantité des panneaux ayant une résistance de 500 KPa. Il est impératif que la tenue en température soit excellente jusqu'à 110°C au moins. J'ai du me rabattre sur ce que j'ai trouvé à savoir des panneaux XPS bouveté (300 KPa seulement)

Pour le collage, j'avais vu sur la video mentionnée plus haut l'utilisation de Titebond III. (Extérieur). Ça été une catastrophe car le jeu entre languette et rainure est de plusieurs mm. Dans ces conditions la colle ne séchait que sur les joues , soit 1/3 à ½ de la surface. A refaire, je conseille vraiment de prendre des panneaux non bouvetés et de les rainurer soi même à la défonceuse. C'est certainement plus long mais plus sûr.

J'ai donc du tout décoller et recommencer en changeant de colle. J'ai utilisé la colle Bostick MSP 108 qui tient à l'humidité et jusqu'à une température de 110°.

Il ne faut pas lésiner sur la qualité de la réalisation car l'étanchéité doit être parfaite, sachant que lorsque la température monte en phase de re-hydratation du bois, la cellule gonfle. Le scotch ne suffit pas, et il faut mettre des renforts pour contenir le gonflement. Par ailleurs, l'utilisation des vis spéciale de fixation est quasi indispensable pour assurer la solidité de l'assemblage. Vu la dimension de mon séchoir, j'aurais du en prendre plus que le set vendu.

Pour répondre à ta première question: Capteurs, mesure et régulation et chauffage, je vais commencer par le chauffage, c'est très simple.

L’agrégat Sauno VT3 retenu ici, est monté à une des extrémités du four.

Il sert à:

➢ La source de chauffage électrique d’une puissance totale de 2KW avec deux puissances de chauffe (I et II), l’ensemble asservi par un thermostat variant de 30° à 75°. Une sécurité thermique coupe l’alimentation au delà de 75° (sans savoir exactement à quelle température) et n’est réarmée qu’après que la température dans le four soit retombée à 30°.

Je n'ai pas pris le temps de mesurer la consommation électrique. A mon avis elle est assez faible. Au vu des gradients de montée en température, j'ai moins de perte qu'anticipé et cela monte assez vite si on n'y prend garde. Donc, en fonctionnement en circuit fermé la consommation doit être très limitée. Je ne peux rien en dire de plus.

➢ La ventilation mécanique à vitesse constante assure l’échange thermique de l’air humide dans l’enceinte avec le bois. Le ventilateur tangentiel est un Fergas W 50980, qui délivre un débit de 160m3/h à 20° avec une vitesse de rotation de 1260 tr/mn (+ /- 10%) sous 220V. Il est muni d’un thermostat interne au moteur qui arrête le rotor au dessus de 111°.

➢ L’air est aspiré en haut de l’agrégat et refoulé en bas.

Un canal d’aspiration (tôle alu pliée) permet de faire entrer l'air recyclé du four à l'entrée du ventilateur. Une vantelle manœuvrable manuellement permet d'apporter l'air frais dans le canal d'aspiration. Une deuxième vantelle est à l'autre extrémité et permet l'échange avec l'extérieur pour faire sortir l'air chargé d'humidité. C'est la partie la plus délicate à piloter et c'est encore très pifométrique. J'ai quelques pistes en cours d'analyse.

J'ai installé un canal de refoulement , face à la sortie du ventilateur sur la sole .

Vu des deux canaux en cours de montage:

En ce qui concerne la régulation, pour le moment, il n'y a qu'une régulation de température réalisée par le thermostat de l'agrégat. Tous les autres réglages se font manuellement à savoir: niveau d'eau, seuil de température de chaque phase, gradient de chauffe ou de refroidissement, contrôle de l'ouverture des vantelles. Tout ceci n'est pas compliqué mais exige de ne pas laisser le four sans surveillance plus de 72h en général et toutes les 5 ou 6 h lors des changements de phase. D'où mon désir de contrôler l'ensemble.

Dans un premier temps, j'ai conçu un programme sur Excel qui me permet à partir des différents paramètres: essence, épaisseur, humidité du bois au départ, volume de bois dans le séchoir, de fixer les températures, les durées de chaque phase, les gradients à observer. Cela facilitera la programmation ultérieure.

Pour arriver à cela, j'ai combiné les recommandations Sauno complétées par d'autres sources que j'ai du corréler et vérifier.

Ensuite, la clé pour obtenir une régulation fonctionnelle est soit de contrôler l'humidité réelle du bois soit contrôler l'équilibre hygroscopique futur avec un hygromètre à plaque.

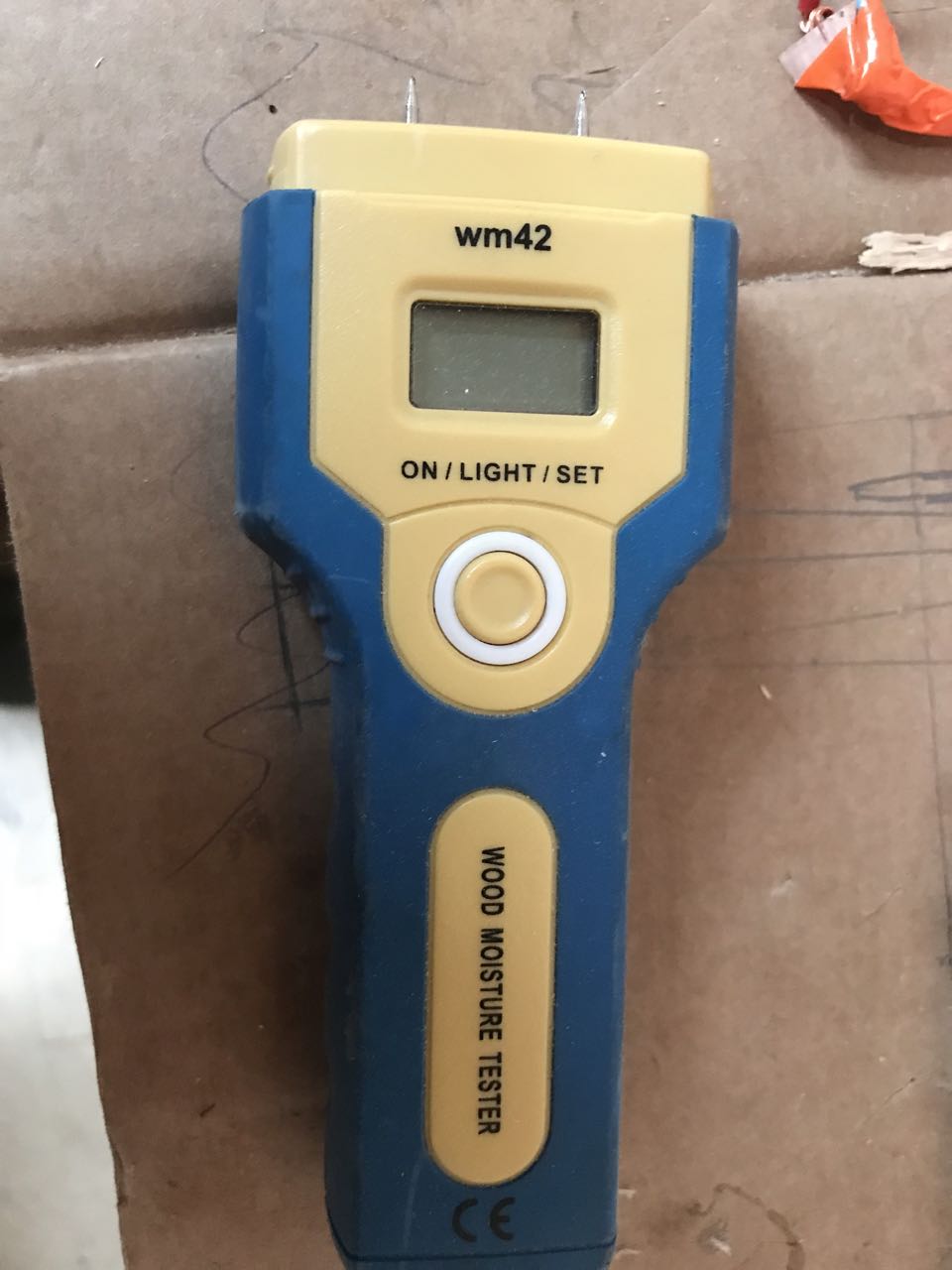

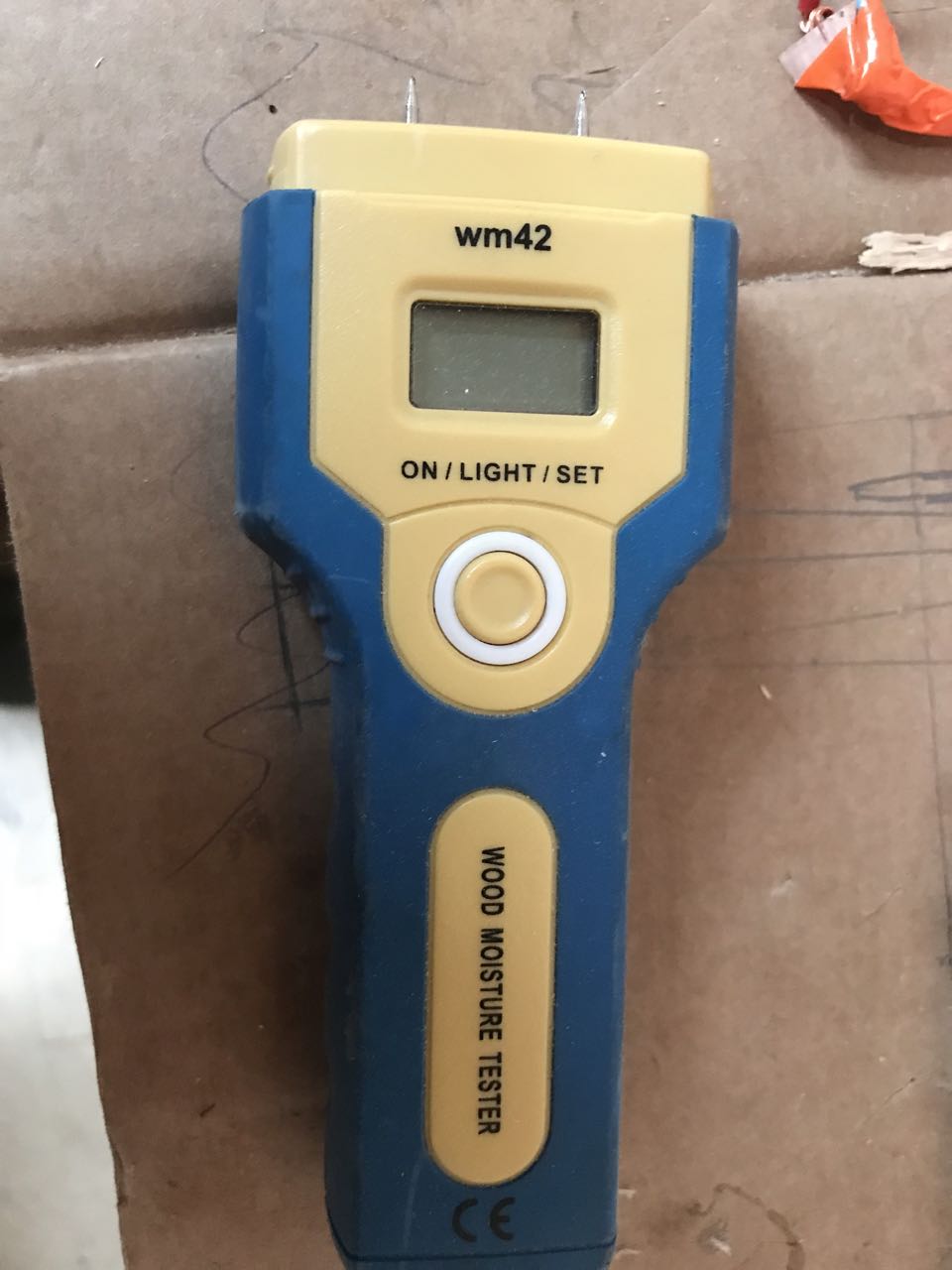

Pour le premier test, j'ai utilisé un hygromètre à deux pointes.

Instrument très simple, il mesure la résistivité du bois entre deux électrodes métalliques espacées de 24 mm. En fonction de l’essence du bois (réglable sur l’appareil par groupe d’essences similaires), l’instrument donne le pourcentage d’hygrométrie du bois à la profondeur des aiguilles. La mesure est assez précise entre 7% et jusqu’à 30% environ d’humidité du bois et pour une température du bois de 25°. Il est nécessaire d'apporter des corrections en fonction de la température du bois. Je me suis fait une petite corrélation pour en tenir compte.

L’avantage de cet appareil est qu’il permet de le raccorder à d’autres électrodes de même diamètre et de même écartement. C'est ce que j'ai fait pour le deuxième test. J'ai fabriqué des porte-électrodes avec des électrodes en inox ( pointes inox annelées) qui sont enfoncées dans différents échantillons à mesurer dans le séchoir. Chaque porte électrode est relié à l’extérieur par un câble de bonne section, qui traverse la paroi du séchoir de façon étanche. Je me suis limité à trois électrodes placées à trois endroits clé: en haut, au milieu et en bas du séchoir, sur des échantillons de trois épaisseurs différentes. L’ensemble a donné d’excellents résultats à l’expérimentation. L’inconvénient est que la mesure est non continue. Cependant, il semble qu’une mesure continue engendre une polarisation au niveau des électrodes qui altère la mesure. Dans les séchoirs professionnels, de telles mesures sont faites en courant alternatif et discontinu par construction pour éviter ce biais.

Pour le deuxième essai, pour faciliter les mesures, j'ai démontée l'électronique de l'hygromètre pour le placer dans un boitier ad hoc avec une alimentation 9V branchée sur secteur. Un contacteur à trois positions me permet de passer facilement de la mesure d'un échantillon à un autre. Il a fallu également faire l'étalonnage de l'appareil dans cette configuration. Il y a deux micro potentiomètres sur la carte qui permet de faire cet étalonnage si on a un peu de patience!

Pour ce qui concerne l'hygromètre à plaque, je reviendrais dès que j'aurais un peu de temps.

J'espère avoir répondu en partie à ta demande.

Ty Coat

Pour la partie collage et structure, ce n'a pas été aussi simple que présenté dans la video de Logosol. En effet, je n'ai pas trouvé le panneau idéal recommandé: Polystyrène extrudé . Il est difficile de se procurer en petite quantité des panneaux ayant une résistance de 500 KPa. Il est impératif que la tenue en température soit excellente jusqu'à 110°C au moins. J'ai du me rabattre sur ce que j'ai trouvé à savoir des panneaux XPS bouveté (300 KPa seulement)

Pour le collage, j'avais vu sur la video mentionnée plus haut l'utilisation de Titebond III. (Extérieur). Ça été une catastrophe car le jeu entre languette et rainure est de plusieurs mm. Dans ces conditions la colle ne séchait que sur les joues , soit 1/3 à ½ de la surface. A refaire, je conseille vraiment de prendre des panneaux non bouvetés et de les rainurer soi même à la défonceuse. C'est certainement plus long mais plus sûr.

J'ai donc du tout décoller et recommencer en changeant de colle. J'ai utilisé la colle Bostick MSP 108 qui tient à l'humidité et jusqu'à une température de 110°.

Il ne faut pas lésiner sur la qualité de la réalisation car l'étanchéité doit être parfaite, sachant que lorsque la température monte en phase de re-hydratation du bois, la cellule gonfle. Le scotch ne suffit pas, et il faut mettre des renforts pour contenir le gonflement. Par ailleurs, l'utilisation des vis spéciale de fixation est quasi indispensable pour assurer la solidité de l'assemblage. Vu la dimension de mon séchoir, j'aurais du en prendre plus que le set vendu.

Pour répondre à ta première question: Capteurs, mesure et régulation et chauffage, je vais commencer par le chauffage, c'est très simple.

L’agrégat Sauno VT3 retenu ici, est monté à une des extrémités du four.

Il sert à:

➢ La source de chauffage électrique d’une puissance totale de 2KW avec deux puissances de chauffe (I et II), l’ensemble asservi par un thermostat variant de 30° à 75°. Une sécurité thermique coupe l’alimentation au delà de 75° (sans savoir exactement à quelle température) et n’est réarmée qu’après que la température dans le four soit retombée à 30°.

Je n'ai pas pris le temps de mesurer la consommation électrique. A mon avis elle est assez faible. Au vu des gradients de montée en température, j'ai moins de perte qu'anticipé et cela monte assez vite si on n'y prend garde. Donc, en fonctionnement en circuit fermé la consommation doit être très limitée. Je ne peux rien en dire de plus.

➢ La ventilation mécanique à vitesse constante assure l’échange thermique de l’air humide dans l’enceinte avec le bois. Le ventilateur tangentiel est un Fergas W 50980, qui délivre un débit de 160m3/h à 20° avec une vitesse de rotation de 1260 tr/mn (+ /- 10%) sous 220V. Il est muni d’un thermostat interne au moteur qui arrête le rotor au dessus de 111°.

➢ L’air est aspiré en haut de l’agrégat et refoulé en bas.

Un canal d’aspiration (tôle alu pliée) permet de faire entrer l'air recyclé du four à l'entrée du ventilateur. Une vantelle manœuvrable manuellement permet d'apporter l'air frais dans le canal d'aspiration. Une deuxième vantelle est à l'autre extrémité et permet l'échange avec l'extérieur pour faire sortir l'air chargé d'humidité. C'est la partie la plus délicate à piloter et c'est encore très pifométrique. J'ai quelques pistes en cours d'analyse.

J'ai installé un canal de refoulement , face à la sortie du ventilateur sur la sole .

Vu des deux canaux en cours de montage:

En ce qui concerne la régulation, pour le moment, il n'y a qu'une régulation de température réalisée par le thermostat de l'agrégat. Tous les autres réglages se font manuellement à savoir: niveau d'eau, seuil de température de chaque phase, gradient de chauffe ou de refroidissement, contrôle de l'ouverture des vantelles. Tout ceci n'est pas compliqué mais exige de ne pas laisser le four sans surveillance plus de 72h en général et toutes les 5 ou 6 h lors des changements de phase. D'où mon désir de contrôler l'ensemble.

Dans un premier temps, j'ai conçu un programme sur Excel qui me permet à partir des différents paramètres: essence, épaisseur, humidité du bois au départ, volume de bois dans le séchoir, de fixer les températures, les durées de chaque phase, les gradients à observer. Cela facilitera la programmation ultérieure.

Pour arriver à cela, j'ai combiné les recommandations Sauno complétées par d'autres sources que j'ai du corréler et vérifier.

Ensuite, la clé pour obtenir une régulation fonctionnelle est soit de contrôler l'humidité réelle du bois soit contrôler l'équilibre hygroscopique futur avec un hygromètre à plaque.

Pour le premier test, j'ai utilisé un hygromètre à deux pointes.

Instrument très simple, il mesure la résistivité du bois entre deux électrodes métalliques espacées de 24 mm. En fonction de l’essence du bois (réglable sur l’appareil par groupe d’essences similaires), l’instrument donne le pourcentage d’hygrométrie du bois à la profondeur des aiguilles. La mesure est assez précise entre 7% et jusqu’à 30% environ d’humidité du bois et pour une température du bois de 25°. Il est nécessaire d'apporter des corrections en fonction de la température du bois. Je me suis fait une petite corrélation pour en tenir compte.

L’avantage de cet appareil est qu’il permet de le raccorder à d’autres électrodes de même diamètre et de même écartement. C'est ce que j'ai fait pour le deuxième test. J'ai fabriqué des porte-électrodes avec des électrodes en inox ( pointes inox annelées) qui sont enfoncées dans différents échantillons à mesurer dans le séchoir. Chaque porte électrode est relié à l’extérieur par un câble de bonne section, qui traverse la paroi du séchoir de façon étanche. Je me suis limité à trois électrodes placées à trois endroits clé: en haut, au milieu et en bas du séchoir, sur des échantillons de trois épaisseurs différentes. L’ensemble a donné d’excellents résultats à l’expérimentation. L’inconvénient est que la mesure est non continue. Cependant, il semble qu’une mesure continue engendre une polarisation au niveau des électrodes qui altère la mesure. Dans les séchoirs professionnels, de telles mesures sont faites en courant alternatif et discontinu par construction pour éviter ce biais.

Pour le deuxième essai, pour faciliter les mesures, j'ai démontée l'électronique de l'hygromètre pour le placer dans un boitier ad hoc avec une alimentation 9V branchée sur secteur. Un contacteur à trois positions me permet de passer facilement de la mesure d'un échantillon à un autre. Il a fallu également faire l'étalonnage de l'appareil dans cette configuration. Il y a deux micro potentiomètres sur la carte qui permet de faire cet étalonnage si on a un peu de patience!

Pour ce qui concerne l'hygromètre à plaque, je reviendrais dès que j'aurais un peu de temps.

J'espère avoir répondu en partie à ta demande.

Ty Coat

Ty Coat- complétement accro

- Messages : 2104

Points : 3063

Date d'inscription : 20/08/2014

Age : 74

Localisation : Plounevez-Lochrist

Re: Construction d'un séchoir à bois

Re: Construction d'un séchoir à bois

Merci des précisions, mais pourquoi plus du polystyrene que du PU ? Le Ursa XPS est donné pour 75°C max, le PU pour 90 à 100°C

meles- Admin

- Messages : 14930

Points : 21887

Date d'inscription : 13/05/2011

Localisation : Aubagne

Re: Construction d'un séchoir à bois

Re: Construction d'un séchoir à bois

Bonjour Mélès,

Je ne sais pas répondre à cette question. Mon exigence était au départ la recommandation de Logosol d'utiliser un polystyrène extrudé, avec une résistance à la compression de 500 KPa et une résistance à la température > 80-90°.

En réalité, j'ai eu du mal à trouver la valeur de ces caractéristiques physiques réelles des différents matériaux PU, XPS ou autre. Souvent, le fabricant donne simplement l'appartenance à des classes sans plus de précision. Chez les distributeurs locaux, je n'ai jamais trouvé les infos voulues car ils ne s'intéressent qu'aux caractéristiques d'isolation. Ce n'est qu'en téléphonant directement chez un fabricant que j'ai été guidé vers le produit que j'ai utilisé à savoir Polyfoam C 350 TG de chez Ravatherm.

Il y a sans doute mieux, je n'en sais rien, pour le moment cela fait le job.

Ty Coat

Je ne sais pas répondre à cette question. Mon exigence était au départ la recommandation de Logosol d'utiliser un polystyrène extrudé, avec une résistance à la compression de 500 KPa et une résistance à la température > 80-90°.

En réalité, j'ai eu du mal à trouver la valeur de ces caractéristiques physiques réelles des différents matériaux PU, XPS ou autre. Souvent, le fabricant donne simplement l'appartenance à des classes sans plus de précision. Chez les distributeurs locaux, je n'ai jamais trouvé les infos voulues car ils ne s'intéressent qu'aux caractéristiques d'isolation. Ce n'est qu'en téléphonant directement chez un fabricant que j'ai été guidé vers le produit que j'ai utilisé à savoir Polyfoam C 350 TG de chez Ravatherm.

Il y a sans doute mieux, je n'en sais rien, pour le moment cela fait le job.

Ty Coat

Ty Coat- complétement accro

- Messages : 2104

Points : 3063

Date d'inscription : 20/08/2014

Age : 74

Localisation : Plounevez-Lochrist

Re: Construction d'un séchoir à bois

Re: Construction d'un séchoir à bois

Bonjour Ty Coat,

Nous avons coupé du bois sur notre terrain, environ 30 chènes.

Nous avons un projet peut etre un peu fou mais c'est d'en faire le parquet de note future maison. Toutefois en termes de temps de séchage nous serions un peu coincé avec les 3 ans de séchage prescrit. Nous cherchons donc depuis deux semaines le moyen de faire sécher le bois artificiellement. Après plusieurs appels aux scieries du coin, plus personne ne le fait pour les particuliers. J'aurais donc voulu savoir si c'est quelque chose qui aurait pu vous intéresser, si bien sur vous avez pu avancer sur votre beau projet.

Nous sommes assez décu de nous apercevoir qu'il est très dur de faire de l'ultra local dans notre système actuel. Ce serait donc merveilleux de trouver une solution.

Merci d'avance pour votre réponse.

Je vous souhaite une excellente journée.

Bien cordialement

Aurélien M.

Nous avons coupé du bois sur notre terrain, environ 30 chènes.

Nous avons un projet peut etre un peu fou mais c'est d'en faire le parquet de note future maison. Toutefois en termes de temps de séchage nous serions un peu coincé avec les 3 ans de séchage prescrit. Nous cherchons donc depuis deux semaines le moyen de faire sécher le bois artificiellement. Après plusieurs appels aux scieries du coin, plus personne ne le fait pour les particuliers. J'aurais donc voulu savoir si c'est quelque chose qui aurait pu vous intéresser, si bien sur vous avez pu avancer sur votre beau projet.

Nous sommes assez décu de nous apercevoir qu'il est très dur de faire de l'ultra local dans notre système actuel. Ce serait donc merveilleux de trouver une solution.

Merci d'avance pour votre réponse.

Je vous souhaite une excellente journée.

Bien cordialement

Aurélien M.

Aurélien M- petit nouveau

- Messages : 1

Points : 1

Date d'inscription : 07/01/2020

Age : 32

Localisation : Guichen

Re: Construction d'un séchoir à bois

Re: Construction d'un séchoir à bois

Bonjour Aurélien,

Voilà un beau projet!

Partir du bois sur pied pour aller jusqu'au meuble ou au plancher, c'est une belle aventure semée d'embûches! Ce n'est pas impossible. J'ai payé pour savoir et suis content de partager mon expérience.

D'abord, quelques considérations générales. Sans connaitre les détails de ton projet ( surface de plancher, mode de pose sur lambourde ou collé, état actuel de ta matière première), je peux déjà te dire:

1/ Débit des billes à la dimension nécessaire: c'est une grosse logistique, dépendant de l'accessibilité du terrain. Il faut débiter des plateaux largement au dessus des dimensions finales. Par exemple du 35 ou 40 mm d'épaisseur pour avoir du 20 à 27 mm en planche finale. Pour les lambourdes, tu peux scier avec moins de marge relative. En gros, plus ton épaisseur finale est petite, plus la marge relative à prendre pour le débit est grande.

Pour le débit, j'imagine que tu vas faire venir une scie mobile ou transporter tes billes chez un scieur? Il faut prévoir la logistique en conséquence, notamment pour le stockage entre le sciage et le séchage. Il est impératif de stocker le bois parfaitement à l'horizontale, à une hauteur de 30 cm du sol et avec des épines ( baguettes) suffisamment rapprochées pour que le bois ne fléchisse pas et suffisamment épaisses pour laisser circuler l'air. Si tu peux le stocjker dans un hangar ventilé c'est parfait, sinon dehors sous des tôles.

2/ Si ton bois vient d'être abattu, l'hygrométrie doit être de 30 à 35% environ. Achète toi un petit hygromètre Schep ach , 35 € environ, ça marche très bien. Sinon, compte 1 an par cm pour atteindre entre 16 et 18% d'humidité environ. Tu ne descendras jamais en dessous sans séchoir. Conclusion, pour du parquet dans une maison contemporaine ( donc critère RT 2012 au moins) il faut 10% d'humidité maxi, particulièrement si c'est du parquet collé sur plancher chauffant. Sur lambourde c'est moins grave mais tu aura rapidement de gros écarts entre les lames, c'est ce qu'on voit aujourd'hui sur les planchers anciens qui n'étaient pas séchés.

3/ Pour la surface de plancher que tu envisages, il faut que tu estimes le cubage de bois brut à débiter. D'après mon expérience, compte un taux de chute de 70% entre le volume de ta bille et le volume de bois fini à tes dimensions. Si tes chênes ont été cultivés pour cet usage et donc éclaircis, élagagués régulierement, le bois est beaucoup plus régulier et le taux de chute baisse beaucoup. Pour une pousse sans soin, exemple de 100 m2 de plancher collé en 14 mm d'épaisseur ( épaisseur maxi recommandé par la DTU, tu débitera à 30 mm le bois brut) . Cela représente environ 4,5 m3 de billes. Ce qui te donnera environ 3 m3 de planches à sécher.

4/ Pour le séchage, si tu trouves un séchoir (j'en cornais un à 180 km de chez toi sur Pleyber Christ), il peut prendre 1 m3 de bois par charge, mais il faudra être sur place pour le charger, et donc revenir trois fois! plus une fois pour reprendre la dernière charge.

Ce n'est pas très cher, mais j'y ai personnellement renoncé pour cette question de logistique. Ce qui m'a conduit à construire mon séchoir.

5/ Je ne te propose pas d'utiliser le mien pour la même raison que plus haut (et en plus tu ne mettras que 0,5 m3.) Pourquoi ne pas construire ton propre séchoir? Ce n'est pas compliqué à faire et tu peux l'adapter à tes besoins. Si tu veux venir voir le mien , n'hésite pas à me contacter sur mp.

Tu auras ainsi le plaisir d'exploiter ton bois de puis la forêt jusqu'au plancher final ou au meuble.

En espérant que ces quelques éléments te permettront d'affiner ta réflexion. N'hésite pas à me contacter en mp pour échanger plus en détail.

Ty Coat

Voilà un beau projet!

Partir du bois sur pied pour aller jusqu'au meuble ou au plancher, c'est une belle aventure semée d'embûches! Ce n'est pas impossible. J'ai payé pour savoir et suis content de partager mon expérience.

D'abord, quelques considérations générales. Sans connaitre les détails de ton projet ( surface de plancher, mode de pose sur lambourde ou collé, état actuel de ta matière première), je peux déjà te dire:

1/ Débit des billes à la dimension nécessaire: c'est une grosse logistique, dépendant de l'accessibilité du terrain. Il faut débiter des plateaux largement au dessus des dimensions finales. Par exemple du 35 ou 40 mm d'épaisseur pour avoir du 20 à 27 mm en planche finale. Pour les lambourdes, tu peux scier avec moins de marge relative. En gros, plus ton épaisseur finale est petite, plus la marge relative à prendre pour le débit est grande.

Pour le débit, j'imagine que tu vas faire venir une scie mobile ou transporter tes billes chez un scieur? Il faut prévoir la logistique en conséquence, notamment pour le stockage entre le sciage et le séchage. Il est impératif de stocker le bois parfaitement à l'horizontale, à une hauteur de 30 cm du sol et avec des épines ( baguettes) suffisamment rapprochées pour que le bois ne fléchisse pas et suffisamment épaisses pour laisser circuler l'air. Si tu peux le stocjker dans un hangar ventilé c'est parfait, sinon dehors sous des tôles.

2/ Si ton bois vient d'être abattu, l'hygrométrie doit être de 30 à 35% environ. Achète toi un petit hygromètre Schep ach , 35 € environ, ça marche très bien. Sinon, compte 1 an par cm pour atteindre entre 16 et 18% d'humidité environ. Tu ne descendras jamais en dessous sans séchoir. Conclusion, pour du parquet dans une maison contemporaine ( donc critère RT 2012 au moins) il faut 10% d'humidité maxi, particulièrement si c'est du parquet collé sur plancher chauffant. Sur lambourde c'est moins grave mais tu aura rapidement de gros écarts entre les lames, c'est ce qu'on voit aujourd'hui sur les planchers anciens qui n'étaient pas séchés.

3/ Pour la surface de plancher que tu envisages, il faut que tu estimes le cubage de bois brut à débiter. D'après mon expérience, compte un taux de chute de 70% entre le volume de ta bille et le volume de bois fini à tes dimensions. Si tes chênes ont été cultivés pour cet usage et donc éclaircis, élagagués régulierement, le bois est beaucoup plus régulier et le taux de chute baisse beaucoup. Pour une pousse sans soin, exemple de 100 m2 de plancher collé en 14 mm d'épaisseur ( épaisseur maxi recommandé par la DTU, tu débitera à 30 mm le bois brut) . Cela représente environ 4,5 m3 de billes. Ce qui te donnera environ 3 m3 de planches à sécher.

4/ Pour le séchage, si tu trouves un séchoir (j'en cornais un à 180 km de chez toi sur Pleyber Christ), il peut prendre 1 m3 de bois par charge, mais il faudra être sur place pour le charger, et donc revenir trois fois! plus une fois pour reprendre la dernière charge.

Ce n'est pas très cher, mais j'y ai personnellement renoncé pour cette question de logistique. Ce qui m'a conduit à construire mon séchoir.

5/ Je ne te propose pas d'utiliser le mien pour la même raison que plus haut (et en plus tu ne mettras que 0,5 m3.) Pourquoi ne pas construire ton propre séchoir? Ce n'est pas compliqué à faire et tu peux l'adapter à tes besoins. Si tu veux venir voir le mien , n'hésite pas à me contacter sur mp.

Tu auras ainsi le plaisir d'exploiter ton bois de puis la forêt jusqu'au plancher final ou au meuble.

En espérant que ces quelques éléments te permettront d'affiner ta réflexion. N'hésite pas à me contacter en mp pour échanger plus en détail.

Ty Coat

Ty Coat- complétement accro

- Messages : 2104

Points : 3063

Date d'inscription : 20/08/2014

Age : 74

Localisation : Plounevez-Lochrist

construction d'un sechoir

construction d'un sechoir

Bonjour à tous, beau sujet et belle démarche pour nous amateurs.

Je me pose un peut la même question sur le degré d'humidité optimale pour un usage ébénisterie intérieure. J'ai des plots de chêne en 27, 34, 41, 50 de stockés depuis plus de 15 ans dans mon grenier. Je vais les usiner bientôt pour des portes de cuisine et autres meubles (table etc...) J'ai cherché des infos et je suis tombé sur ce document qui me parait intéressant : http://passion.bois.free.fr/le%20materiau%20bois/sechage%20des%20bois/sechage%20du%20bois%20.htm.

Pour ma part en suivant un peu ce document je compte déligner et usiner mes pièces de bois en surcote et les stocker avant mesures finales et assemblage pendant quelques semaines dans une pièce de ma maison inoccupée afin d'atteindre un équilibre hygrométrique au mieux? Ai-je raison ? .

Avez vous un avis différent, Comment procédez vous dans ce cas particulier d'utilisation de bois massif ?

Joakim

Je me pose un peut la même question sur le degré d'humidité optimale pour un usage ébénisterie intérieure. J'ai des plots de chêne en 27, 34, 41, 50 de stockés depuis plus de 15 ans dans mon grenier. Je vais les usiner bientôt pour des portes de cuisine et autres meubles (table etc...) J'ai cherché des infos et je suis tombé sur ce document qui me parait intéressant : http://passion.bois.free.fr/le%20materiau%20bois/sechage%20des%20bois/sechage%20du%20bois%20.htm.

Pour ma part en suivant un peu ce document je compte déligner et usiner mes pièces de bois en surcote et les stocker avant mesures finales et assemblage pendant quelques semaines dans une pièce de ma maison inoccupée afin d'atteindre un équilibre hygrométrique au mieux? Ai-je raison ? .

Avez vous un avis différent, Comment procédez vous dans ce cas particulier d'utilisation de bois massif ?

Joakim

Joakim- très actif

- Messages : 336

Points : 403

Date d'inscription : 12/04/2019

Age : 73

Localisation : Seine-maritime

Re: Construction d'un séchoir à bois

Re: Construction d'un séchoir à bois

Bonjour Joakim,

Le lien que tu donnes doit avoir une erreur. Je l'ai essayé en directe, je n'ai pas réussi à me connecter. C'est peut-être un défaut de ma connexion actuelle. Cela dit, le site passion-bois a été un des premiers sites que j'ai consulté sur le sujet. Il m'a été très utile pour démarrer mon projet.

La méthode que tu comptes employer est sans doute possible, si tu as de la place disponible dans une pièce aux mêmes conditions hygrométriques que là où le meuble que tu vas fabriquer sera utilisé.

Le mieux est tout de même de vérifier le degré hygrométrique actuelle de ton bois à l'aide de l'hygromètre. Tu mesures à coeur un échantillon de chaque épaisseur de ton bois. Pour faire cet échantillon, tu fais une coupe à une distance de l'extrémité de ta planche de trois fois la largeur de ton échantillon. Tu mesures l'hygrométrie au centre. Suivant les conditions de ton grenier et de ta région, tu auras déjà une bonne indication de la siccité réelle.

Si le bois n'est pas assez sec, tu le fais sécher dans ta pièce, en respectant bien les épaisseurs d'épingle préconisées. Si tu as un ventilateur, utilises le pour faire circuler l'air dans la pièce,. Cela pourra faire descendre l'humidité à condition que tu aie une VMC dans la pièce, sinon, l'humidité restera dans la pièce. Tu contrôle régulièrement sur un nouvel échantillon. En cours de séchage, tu peux faire une mesure directement en surface pour constater l'évolution.

Pour les plots de 27 et peut-être 35 mm, cela devrait marcher.

Toutefois, pour les plots de 41 et 50 ce sera plus aléatoire. Cela ne pourra marcher que si l'écart entre l'humidité en sortie du grenier et l'humidité visée ( disons 10%) est assez élevée. Sinon, l'écart ( par exemple pour passer de 14% à 10%) sera trop faible pour que l'humidité interne migre vers l'extérieur. C'est pourquoi, il est préconisé de remonter l'humidité et la température d'un bois sec pour ouvrir les pores à coeur et permettre la migration de l'eau interne ( ou eau liée à l'intrérieu des fibres).

Pour répondre à ta première question, ci joint le tableau que j'utilise précisant les % d'humidité suivant les applications.

Ty Coat

Le lien que tu donnes doit avoir une erreur. Je l'ai essayé en directe, je n'ai pas réussi à me connecter. C'est peut-être un défaut de ma connexion actuelle. Cela dit, le site passion-bois a été un des premiers sites que j'ai consulté sur le sujet. Il m'a été très utile pour démarrer mon projet.

La méthode que tu comptes employer est sans doute possible, si tu as de la place disponible dans une pièce aux mêmes conditions hygrométriques que là où le meuble que tu vas fabriquer sera utilisé.

Le mieux est tout de même de vérifier le degré hygrométrique actuelle de ton bois à l'aide de l'hygromètre. Tu mesures à coeur un échantillon de chaque épaisseur de ton bois. Pour faire cet échantillon, tu fais une coupe à une distance de l'extrémité de ta planche de trois fois la largeur de ton échantillon. Tu mesures l'hygrométrie au centre. Suivant les conditions de ton grenier et de ta région, tu auras déjà une bonne indication de la siccité réelle.

Si le bois n'est pas assez sec, tu le fais sécher dans ta pièce, en respectant bien les épaisseurs d'épingle préconisées. Si tu as un ventilateur, utilises le pour faire circuler l'air dans la pièce,. Cela pourra faire descendre l'humidité à condition que tu aie une VMC dans la pièce, sinon, l'humidité restera dans la pièce. Tu contrôle régulièrement sur un nouvel échantillon. En cours de séchage, tu peux faire une mesure directement en surface pour constater l'évolution.

Pour les plots de 27 et peut-être 35 mm, cela devrait marcher.

Toutefois, pour les plots de 41 et 50 ce sera plus aléatoire. Cela ne pourra marcher que si l'écart entre l'humidité en sortie du grenier et l'humidité visée ( disons 10%) est assez élevée. Sinon, l'écart ( par exemple pour passer de 14% à 10%) sera trop faible pour que l'humidité interne migre vers l'extérieur. C'est pourquoi, il est préconisé de remonter l'humidité et la température d'un bois sec pour ouvrir les pores à coeur et permettre la migration de l'eau interne ( ou eau liée à l'intrérieu des fibres).

Pour répondre à ta première question, ci joint le tableau que j'utilise précisant les % d'humidité suivant les applications.

Ty Coat

- Fichiers joints

Ty Coat- complétement accro

- Messages : 2104

Points : 3063

Date d'inscription : 20/08/2014

Age : 74

Localisation : Plounevez-Lochrist

Re: Construction d'un séchoir à bois

Re: Construction d'un séchoir à bois

Je n'avais pas du tout suivi ce projet que je viens de parcourir et je dire avoué être surlecvulté par la qualité de réalisation et de maîtrise du sujet. Un grand bravo Ty Coat !

FMJ- complétement accro

- Messages : 5102

Points : 6017

Date d'inscription : 27/05/2013

Age : 107

Localisation : Sud sud sud Ouest

Re: Construction d'un séchoir à bois

Re: Construction d'un séchoir à bois

Bonjour à tous,

Ty Coat, le lien donné par Joakim est bon, il suffit de le copier en oubliant le point après htm;

Bonne lecture.

Amicalement,

Jean-Paul

Ty Coat, le lien donné par Joakim est bon, il suffit de le copier en oubliant le point après htm;

Bonne lecture.

Amicalement,

Jean-Paul

Jiptecool 02- très actif

- Messages : 318

Points : 527

Date d'inscription : 16/01/2012

Age : 78

Localisation : Laon 02

construction d'un sechoir

construction d'un sechoir

Merci pour ta réponse.

Je te remets le lien que j'avais trouvé pour moi il fonctionne.

http://passion.bois.free.fr/le%20materiau%20bois/sechage%20des%20bois/sechage%20du%20bois%20.htm

Dans un premier temps comme tu le préconises je vais acheter un testeur (où ???)

Je vais utiliser en premier le 24 et 27 pour des portes de cuisine. Ta méthode de vérification me semble être au plus près des calculs. La recherche du taux le plus bas ne sera pas évidente mais avec un pré- débit cela devrait tendre au mieux. De toutes façons je n'ai pas d'autres solutions. Vu la quantité de bois peut être un caisson provisoire avec un petit chauffage et un ventilo mais comme tu le dis avec juste raison il faut démarrer avec de l'humidité pour drainer celle de l'intérieur vers la sortie.... Je vais déjà voir à combien il est en sortie du grenier.

Joakim

Je te remets le lien que j'avais trouvé pour moi il fonctionne.

http://passion.bois.free.fr/le%20materiau%20bois/sechage%20des%20bois/sechage%20du%20bois%20.htm

Dans un premier temps comme tu le préconises je vais acheter un testeur (où ???)

Je vais utiliser en premier le 24 et 27 pour des portes de cuisine. Ta méthode de vérification me semble être au plus près des calculs. La recherche du taux le plus bas ne sera pas évidente mais avec un pré- débit cela devrait tendre au mieux. De toutes façons je n'ai pas d'autres solutions. Vu la quantité de bois peut être un caisson provisoire avec un petit chauffage et un ventilo mais comme tu le dis avec juste raison il faut démarrer avec de l'humidité pour drainer celle de l'intérieur vers la sortie.... Je vais déjà voir à combien il est en sortie du grenier.

Joakim

Joakim- très actif

- Messages : 336

Points : 403

Date d'inscription : 12/04/2019

Age : 73

Localisation : Seine-maritime

Re: Construction d'un séchoir à bois

Re: Construction d'un séchoir à bois

C'est Ok pour le lien, merci. Pour le testeur, un p'ti coup de gogol et tu trouveras sans pb, ( entre 30 et 35 €)Joakim a écrit:

Je te remets le lien que j'avais trouvé pour moi il fonctionne.

http://passion.bois.free.fr/le%20materiau%20bois/sechage%20des%20bois/sechage%20du%20bois%20.htm

Dans un premier temps comme tu le préconises je vais acheter un testeur (où ???)

Joakim

Ty Coat

Ty Coat- complétement accro

- Messages : 2104

Points : 3063

Date d'inscription : 20/08/2014

Age : 74

Localisation : Plounevez-Lochrist

Re: Construction d'un séchoir à bois

Re: Construction d'un séchoir à bois

FMJ a écrit:Je n'avais pas du tout suivi ce projet que je viens de parcourir et je dire avoué être surlecvulté par la qualité de réalisation et de maîtrise du sujet. Un grand bravo Ty Coat !

Merci, c'est sympa!

Ty Coat

Ty Coat- complétement accro

- Messages : 2104

Points : 3063

Date d'inscription : 20/08/2014

Age : 74

Localisation : Plounevez-Lochrist

construction d'un sechoir

construction d'un sechoir

Hello Ty Coat est tu satisfait de ton testeur Sheepach ? Fiable ?

Joakim

Joakim

Joakim- très actif

- Messages : 336

Points : 403

Date d'inscription : 12/04/2019

Age : 73

Localisation : Seine-maritime

Re: Construction d'un séchoir à bois

Re: Construction d'un séchoir à bois

Joakim a écrit:Hello Ty Coat est tu satisfait de ton testeur Sheepach ? Fiable ?

Joakim

Oui, ces testeurs sont assez fiables précis au dessus de 8 à 10% et jusqu'à 25%. C'est la gamme qui nous intéresse. Ne pas se fier aux mesures en dessous de 8%., sauf en relatif. J'ai deux testeurs. Un qui est resté dans son état d'origine et qui me sert pour mesurer l'hygrométrie en entrée ou sortie de séchoir. J"en ai un second que j'ai déshabillé pour faire un hygromètre fixe avec un permutateur alimenté en CC. Il me permet de mesurer la variation de l'hygrométrie dans le séchoir, entre deux mesures sans avoir à ouvrir le séchoir. Dans ce cas là, il est connecté à des électrodes que j'ai fabriquées. Voir plus haut dans le fil.

Ty Coat

Dernière édition par Ty Coat le Dim 29 Mar 2020 - 12:50, édité 1 fois

Ty Coat- complétement accro

- Messages : 2104

Points : 3063

Date d'inscription : 20/08/2014

Age : 74

Localisation : Plounevez-Lochrist

construction d'un sechoir

construction d'un sechoir

Merci pour ta réponse.

Je vais voir sur le wouaf woaf woaf pour le meilleur prix

Joakim

Je vais voir sur le wouaf woaf woaf pour le meilleur prix

Joakim

Joakim- très actif

- Messages : 336

Points : 403

Date d'inscription : 12/04/2019

Age : 73

Localisation : Seine-maritime

Page 2 sur 2 •  1, 2

1, 2

Sujets similaires

Sujets similaires» cherche bois construction avion

» séchoir a bois

» [Réalisation] Un séchoir à bois

» Pas à pas construction d'un rabot bois

» Construction d'un abri de jardin en bois

» séchoir a bois

» [Réalisation] Un séchoir à bois

» Pas à pas construction d'un rabot bois

» Construction d'un abri de jardin en bois

Page 2 sur 2

Permission de ce forum:

Vous ne pouvez pas répondre aux sujets dans ce forum