Badog CNC X3

+4

kristoc'h

quinzequinces

dh42

ClubRobotESEO

8 participants

Page 2 sur 2

Page 2 sur 2 •  1, 2

1, 2

Re: Badog CNC X3

Re: Badog CNC X3

C'est possible de voir le resultat de l'année derniere?

ricoud- complétement accro

- Messages : 1491

Date d'inscription : 04/01/2014

Re: Badog CNC X3

Re: Badog CNC X3

Avec plaisir

On a plein de vidéos des matchs qu'on a pu faire sur notre chaine Youtube

J'insère tout de même une petite vidéo pour ceux qui n'auraient pas le temps (ou l'envie) de chercher sur notre chaine

Nos robots sont en orange, et commencent à gauche sur la vidéo.

Quant à nos résultat sur la coupe, nous avons réussi à nous hisser en finale de Coupe de France, puis nous sommes arrivé 9e en Coupe d'Europe

On a plein de vidéos des matchs qu'on a pu faire sur notre chaine Youtube

J'insère tout de même une petite vidéo pour ceux qui n'auraient pas le temps (ou l'envie) de chercher sur notre chaine

Nos robots sont en orange, et commencent à gauche sur la vidéo.

Quant à nos résultat sur la coupe, nous avons réussi à nous hisser en finale de Coupe de France, puis nous sommes arrivé 9e en Coupe d'Europe

Re: Badog CNC X3

Re: Badog CNC X3

Bonjour à tous !

Désolé pour le délai depuis le dernier post, nous avons eu un problème de disque dur sur le pc qui s’occupait de contrôler la CNC. Du coup, il a fallu en trouver un autre et reconfigurer LinuxCNC tout comme il fallait (ce qui était la plus grosse partie). On s’est dépêché de faire une sauvegarde, ça nous prendra moins de temps si on se retrouve dans la même galère ^^

Trêve de bavardage. Nous nous attaquons dès à présent au surfaçage du martyr. Ça risque de nous prendre pas mal de temps. On ne laisse rien au hasard, on veut une surface bien plane, donc on se fait plaisir à faire des passes dans tous les sens.

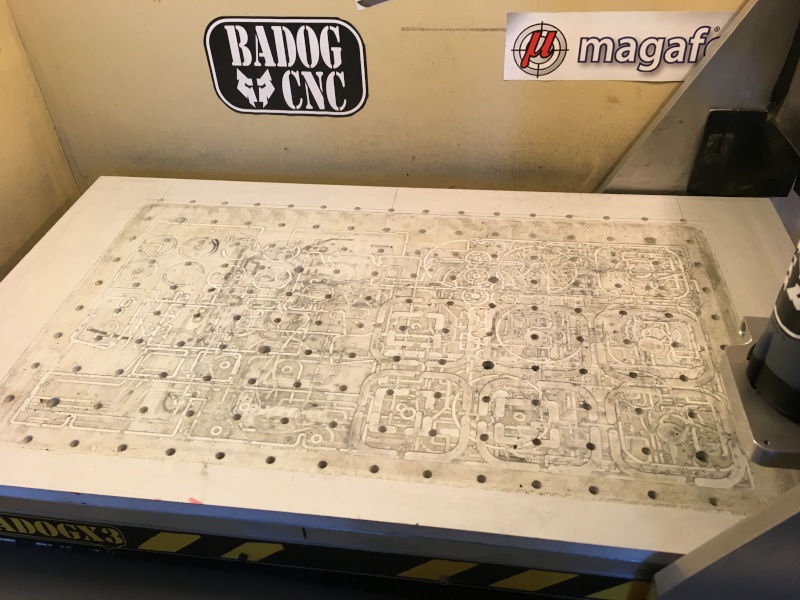

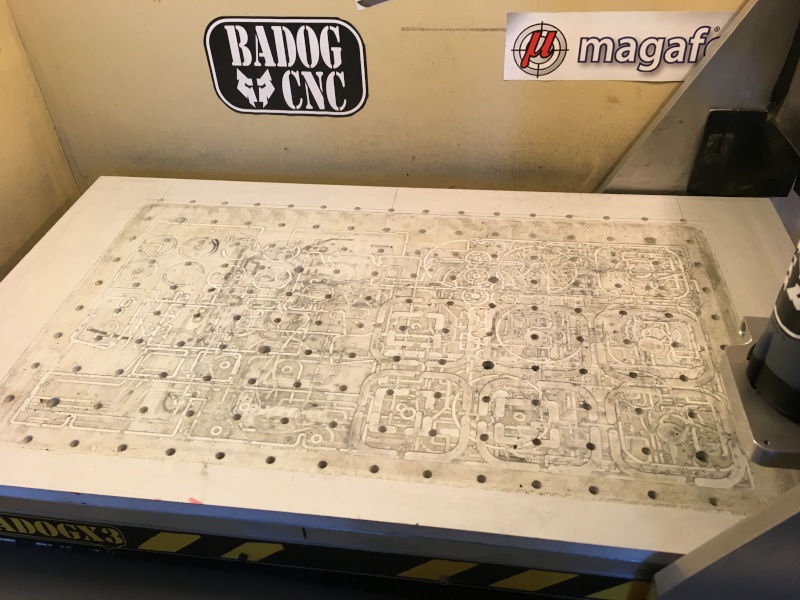

En attendant que ça se termine, je vous laisse quelques aperçus du martyr avant surfaçage

Et un aperçu du chemin que va parcourir la fraise (passage vertical, horizontal, puis en spirale).

Désolé pour le délai depuis le dernier post, nous avons eu un problème de disque dur sur le pc qui s’occupait de contrôler la CNC. Du coup, il a fallu en trouver un autre et reconfigurer LinuxCNC tout comme il fallait (ce qui était la plus grosse partie). On s’est dépêché de faire une sauvegarde, ça nous prendra moins de temps si on se retrouve dans la même galère ^^

Trêve de bavardage. Nous nous attaquons dès à présent au surfaçage du martyr. Ça risque de nous prendre pas mal de temps. On ne laisse rien au hasard, on veut une surface bien plane, donc on se fait plaisir à faire des passes dans tous les sens.

En attendant que ça se termine, je vous laisse quelques aperçus du martyr avant surfaçage

Et un aperçu du chemin que va parcourir la fraise (passage vertical, horizontal, puis en spirale).

Dernière édition par ClubRobotESEO le Jeu 5 Nov 2015 - 14:25, édité 1 fois

Re: Badog CNC X3

Re: Badog CNC X3

Salut,

Mieux vaut tard que jamais ....

++

David

On s’est dépêcher de faire une sauvegarde, ça nous prendra moins de temps si on se retrouve dans la même galère

Mieux vaut tard que jamais ....

++

David

_________________

Traduction Française de CamBam et de sa documentation.

Re: Badog CNC X3

Re: Badog CNC X3

Comme tu dis

Le surfaçage est terminé, on a désormais un bel état de surface. Comme on peut le voir, on n'a malheureusement pas réussi à surfacer les bords comme vous pouvez le constater, la fraiseuse ayant déjà atteint ses limites d'usinages (en terme de surface). Il suffira juste de fignoler à la main, avec un ciseau à bois très probablement (cette zone n'étant justement pas usinable, il y a assez peu d'importance quant à la précision de l'opération).

Quelques photos seront plus parlantes qu'une description :

J'ai oublié de montrer la fraise qui a servi au surfaçage. Vu le travail, il nous fallait bien évidemment une grosse fraise. On en a donc utilisé une de diamètre 30, trouvé au fond d'un de nos tiroirs.

Le surfaçage est terminé, on a désormais un bel état de surface. Comme on peut le voir, on n'a malheureusement pas réussi à surfacer les bords comme vous pouvez le constater, la fraiseuse ayant déjà atteint ses limites d'usinages (en terme de surface). Il suffira juste de fignoler à la main, avec un ciseau à bois très probablement (cette zone n'étant justement pas usinable, il y a assez peu d'importance quant à la précision de l'opération).

Quelques photos seront plus parlantes qu'une description :

J'ai oublié de montrer la fraise qui a servi au surfaçage. Vu le travail, il nous fallait bien évidemment une grosse fraise. On en a donc utilisé une de diamètre 30, trouvé au fond d'un de nos tiroirs.

Re: Badog CNC X3

Re: Badog CNC X3

L’année avance, la conception des robots avance bien, et la fabrication du terrain se finalise. Il ne manque plus qu’à faire les bacs à poissons.

Parce qu’on veut vraiment avoir un beau terrain, on décide de le faire en plastique translucide. D’habitude, on fait découper du plexiglass (du vrai) à l’aide d’une imprimante laser, mais vu la surface des bacs, et le budget disponible, donc a décidé d’utiliser la CNC, malgré de précédentes expériences qui se sont mal déroulés. Forcément, le plastique fond et se solidifie immédiatement, faisant de gros pâtés sur les côtés de la pièce.

On choisit d’utiliser une fraise qui a déjà pris un sacré coup lors d’un usinage d’une plaque de MDF. Le bout a pris un gros coup de chaud comme vous pouvez le constater.

Une fois l’usinage terminé, nous nous sommes rendu compte que l’outil utilisé n’a pas été bien configuré sur Cambam (diamètre réel de 8, configuré comme du 3mm). Les pièces ne sont donc pas à la bonne taille, et nous comprenons mieux pourquoi les points d’attaches (pourtant prévu nombreux) n’ont pas tenus (devenus beaucoup trop fin).

Mis à part ce problème qui va nous forcer à recommencer, on se retrouve avec une surface très rayée sur les bords (forcément, on a essayé de retirer les morceaux fondus).

Les bords ont été travaillés très grossièrement à l’aide d’une ponceuse à bande, mais on se retrouve avec un état de surface pas trop mauvais (merci à l’échauffement dû aux frottements).

On va terminer ces bacs en plastique d’ici les prochains jours, mais à l’avenir, on préfèrera les faire dans une matière plus simple à usiner

Parce qu’on veut vraiment avoir un beau terrain, on décide de le faire en plastique translucide. D’habitude, on fait découper du plexiglass (du vrai) à l’aide d’une imprimante laser, mais vu la surface des bacs, et le budget disponible, donc a décidé d’utiliser la CNC, malgré de précédentes expériences qui se sont mal déroulés. Forcément, le plastique fond et se solidifie immédiatement, faisant de gros pâtés sur les côtés de la pièce.

On choisit d’utiliser une fraise qui a déjà pris un sacré coup lors d’un usinage d’une plaque de MDF. Le bout a pris un gros coup de chaud comme vous pouvez le constater.

Une fois l’usinage terminé, nous nous sommes rendu compte que l’outil utilisé n’a pas été bien configuré sur Cambam (diamètre réel de 8, configuré comme du 3mm). Les pièces ne sont donc pas à la bonne taille, et nous comprenons mieux pourquoi les points d’attaches (pourtant prévu nombreux) n’ont pas tenus (devenus beaucoup trop fin).

Mis à part ce problème qui va nous forcer à recommencer, on se retrouve avec une surface très rayée sur les bords (forcément, on a essayé de retirer les morceaux fondus).

Les bords ont été travaillés très grossièrement à l’aide d’une ponceuse à bande, mais on se retrouve avec un état de surface pas trop mauvais (merci à l’échauffement dû aux frottements).

On va terminer ces bacs en plastique d’ici les prochains jours, mais à l’avenir, on préfèrera les faire dans une matière plus simple à usiner

Re: Badog CNC X3

Re: Badog CNC X3

Salut,

Pour le plexi, il faut tourner doucement ; pour ma part, avec une fraise de 3, je tourne au mini de la Kress (5000 tr dans le cas de la mienne) avec une avance par dents de l'ordre de 0.03mm, soit pour une fraise 2 dents dans les 300 mm/min.

Si vous avez un compresseur, un jet d'air comprimé dirigé sur la fraise permet aussi de refroidir et d'éviter la barbapapa ... (par contre, ça fait un boucan du diable !)

Attention, le "verre synthétique" (polystyrène) vendu en GSB est parait t'il une vraie misère à couper ! pour ma part je n'utilise que du polycarbonate (Lexan, Makrolon)

++

David

Pour le plexi, il faut tourner doucement ; pour ma part, avec une fraise de 3, je tourne au mini de la Kress (5000 tr dans le cas de la mienne) avec une avance par dents de l'ordre de 0.03mm, soit pour une fraise 2 dents dans les 300 mm/min.

Si vous avez un compresseur, un jet d'air comprimé dirigé sur la fraise permet aussi de refroidir et d'éviter la barbapapa ... (par contre, ça fait un boucan du diable !)

Attention, le "verre synthétique" (polystyrène) vendu en GSB est parait t'il une vraie misère à couper ! pour ma part je n'utilise que du polycarbonate (Lexan, Makrolon)

++

David

_________________

Traduction Française de CamBam et de sa documentation.

Re: Badog CNC X3

Re: Badog CNC X3

Après avoir acheté la matière nécessaire pour terminer le bac, on s’est remis à la découpe. On a suivi tes conseils (vitesse mini pour la broche, même vitesse d'avance, et de nombreux coups de compresseurs), et la découpe s'est révélé bien meilleure

Une petite vidéo pour changer des photos

On manque de colle, donc l’assemblage final va devoir attendre un peu

Une petite vidéo pour changer des photos

On manque de colle, donc l’assemblage final va devoir attendre un peu

Re: Badog CNC X3

Re: Badog CNC X3

Salut,

Sur l'autre forum tu parle de 5500 tr et 200 mm/min ; si c'est OK pour la rotation (surtout parce que tu ne peux pas descendre plus bas ) ça me semble des plus lent pour l'avance ; en supposant une fraise 2 dents de 6 ou 8 mm, il faudrait avancer à 800 mm/min, au moins ! (la moitié si elle n'a qu'une dent, et le double si elle en à 4)

) ça me semble des plus lent pour l'avance ; en supposant une fraise 2 dents de 6 ou 8 mm, il faudrait avancer à 800 mm/min, au moins ! (la moitié si elle n'a qu'une dent, et le double si elle en à 4)

en avançant si doucement tu prends des copeaux trop fins (1.4/100 d'ep)... qui fondent trop facilement. (même pb qu'avec l'alu "mou")

Même avec une fraise de 3, j'avance 2.5x plus vite que toi, pour la même V de rotation ! ... rassure toi, une fraise de 6 à 8mm ça ne casse pas si facilement ! (par contre avec une fraise de 3 à 5000 tr, tu à une vitesse de coupe de 47m/min, ce qui est bien mieux pour ne pas fondre)

Pour le refroidissement à l'air, il faut que la soufflette soit en permanence dirigée vers la fraise.

++

David

Sur l'autre forum tu parle de 5500 tr et 200 mm/min ; si c'est OK pour la rotation (surtout parce que tu ne peux pas descendre plus bas

en avançant si doucement tu prends des copeaux trop fins (1.4/100 d'ep)... qui fondent trop facilement. (même pb qu'avec l'alu "mou")

Même avec une fraise de 3, j'avance 2.5x plus vite que toi, pour la même V de rotation ! ... rassure toi, une fraise de 6 à 8mm ça ne casse pas si facilement ! (par contre avec une fraise de 3 à 5000 tr, tu à une vitesse de coupe de 47m/min, ce qui est bien mieux pour ne pas fondre)

Pour le refroidissement à l'air, il faut que la soufflette soit en permanence dirigée vers la fraise.

++

David

_________________

Traduction Française de CamBam et de sa documentation.

Re: Badog CNC X3

Re: Badog CNC X3

On a réusiné un peu de plastique entre temps, et tes conseils quant à la vitesse d'avance ont fonctionné à merveille

On aura moins peur d'en réusiner d'autres

On cherchera à faire des petites transformation à la CNC pour pouvoir adapter une aspiration et une soufflette continue au cours de l'année, en attendant, on n'a pas pu faire grand chose pour refroidir constamment la fraise (les projections de plastique sont... un peu violente à mon goût )

)

On aura moins peur d'en réusiner d'autres

On cherchera à faire des petites transformation à la CNC pour pouvoir adapter une aspiration et une soufflette continue au cours de l'année, en attendant, on n'a pas pu faire grand chose pour refroidir constamment la fraise (les projections de plastique sont... un peu violente à mon goût

Re: Badog CNC X3

Re: Badog CNC X3

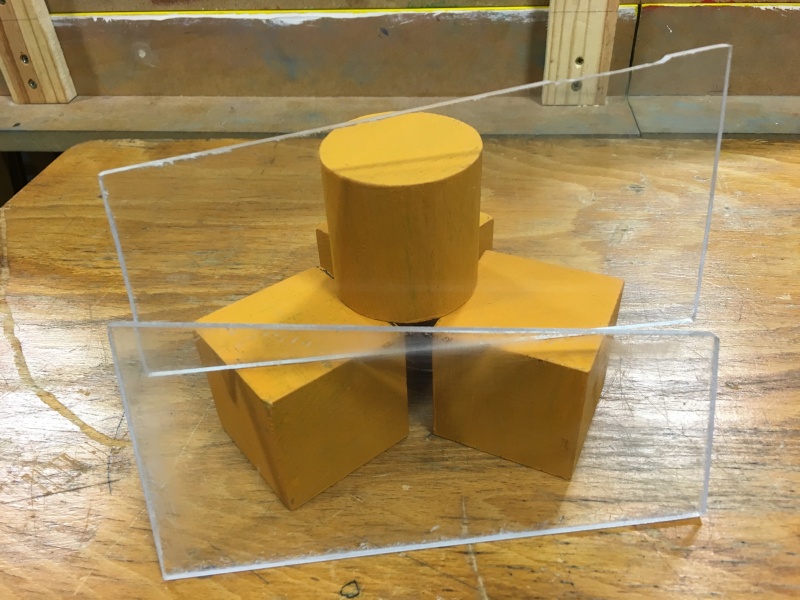

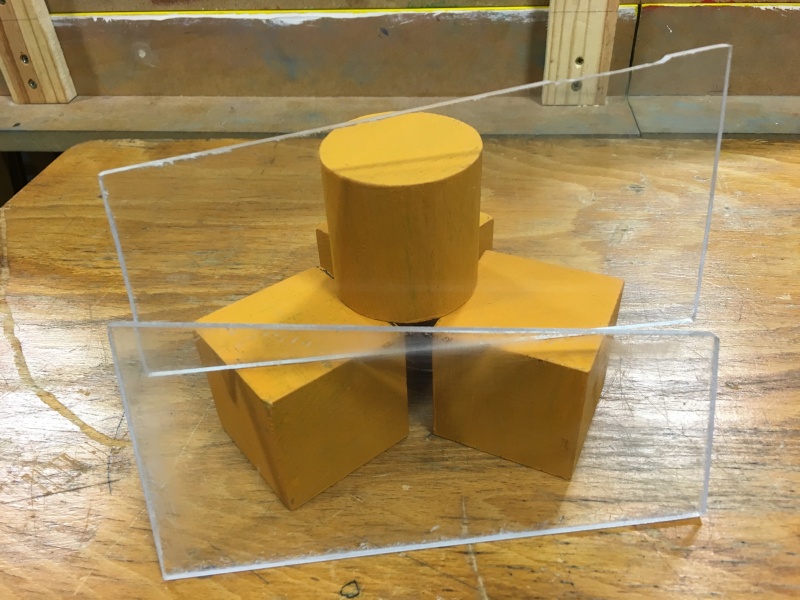

Cette fois, on va revenir sur une méthode qu’on utilise en dernier recours, lorsque l’on a besoin d’usiner des deux côtés d’une plaque avec la CNC. D’habitude, on trouve un moyen pour éviter ça, mais parfois, on n’y arrive pas.

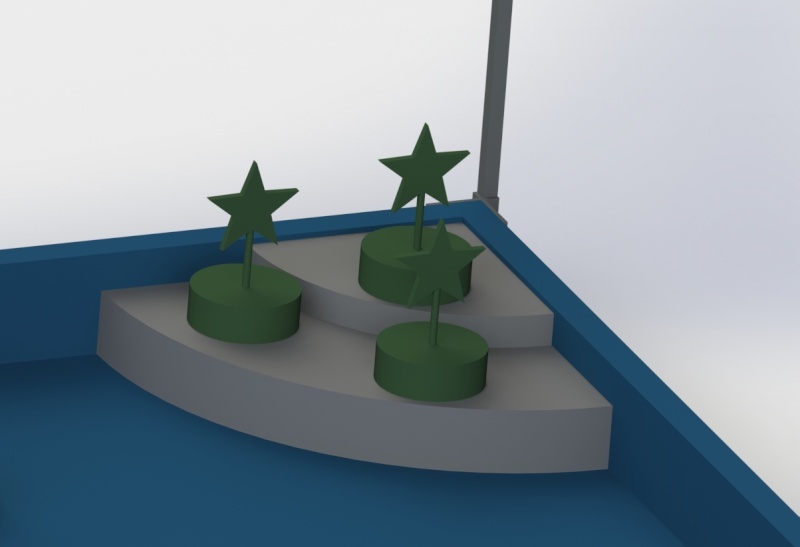

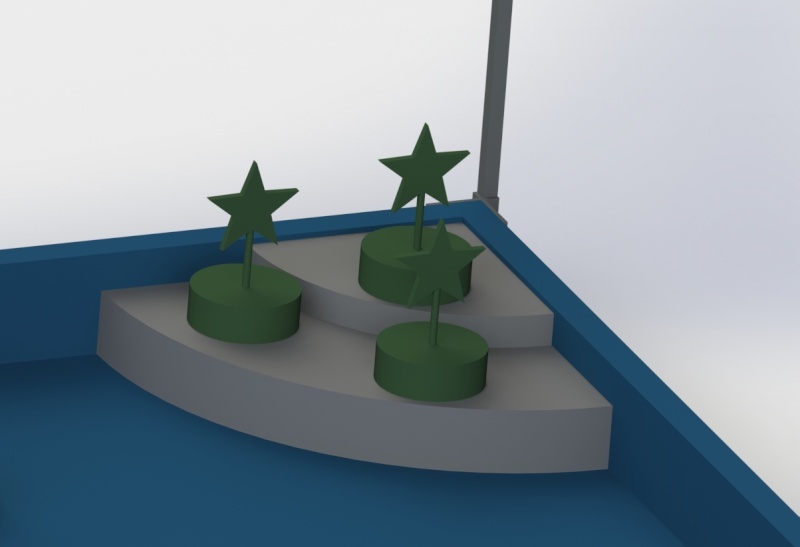

Pour former nos nouveaux membres, on a donc commencé par une pièce qui ne nécessitait pas une grosse précision, car on est incapable d’en avoir de cette façon. Il s’agit des rocher du terrain (pièce grise sur la capture).

Il s’agit d’un quart de cercle R15 d’épaisseur 22mm et d’un autre quart de cercle R25 d’épaisseur 44mm. On a donc pris des plaques de MDF de 22mm. Si on a eu besoin de retourner la plaque pour l’usiner, c’est parce que dans notre stock de fraise, on n’a pas mieux qu’une fraise ayant une hauteur de coupe de 14mm. Alors oui, la CNC n’est clairement pas l’outil le plus adapté pour cette pièce, mais comme on l’a dit, c’était pour la formation des nouveaux

Pour commencer, c’est comme d’habitude sauf que l’on ne descend qu’à 14mm de profondeur (et donc pas de point d’attache nécessaire). On rajoute en plus un perçage du diamètre de l’outil qui servira de point de repère. On obtient donc notre usinage pour la face avant.

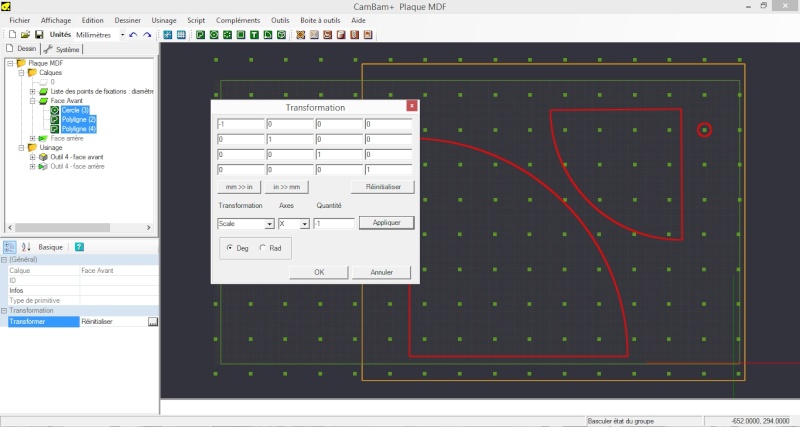

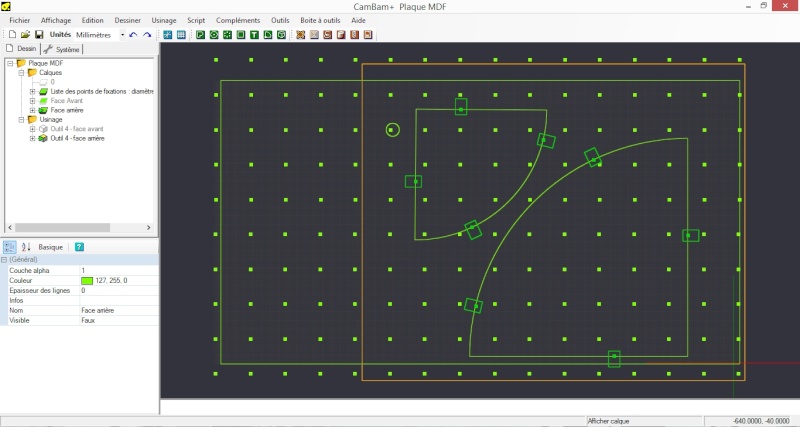

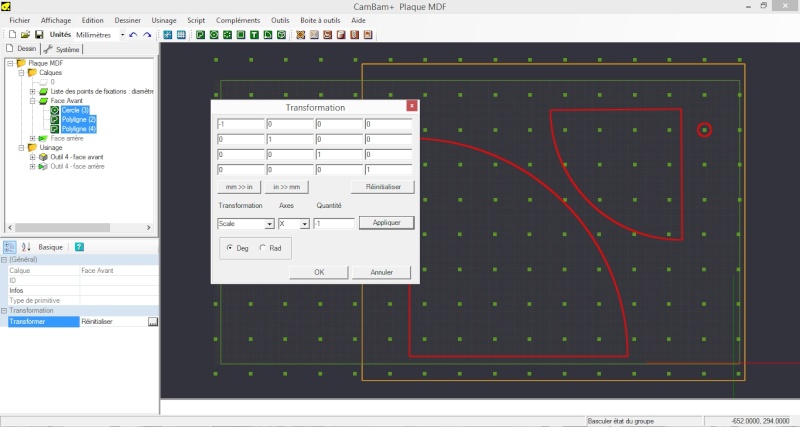

On usine la plaque comme d’habitude, on la retire et on revient sur Cambam. On crée ensuite un calque face arrière qui est un simple copier-coller du calque face avant. On sélectionne le calque et on applique une transformation d’échelle (scale) de -1 sur l’axe X.

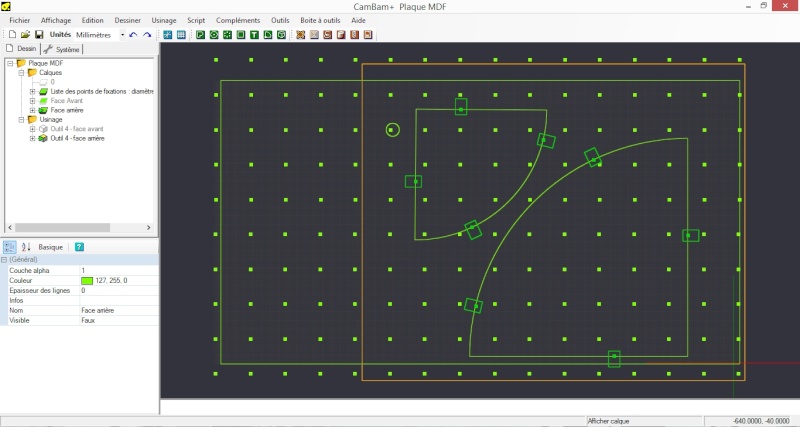

On a donc nos pièces retournées comme il le faut. On les remet correctement dans le brut pour plus de clarté (en prenant soin de tout déplacer d’un coup pour garder le même écartement entre les identités).

On passe ensuite à la seconde partie de l’usinage avec une petite manipulation à faire que je vous décrierai prochainement.

Pour former nos nouveaux membres, on a donc commencé par une pièce qui ne nécessitait pas une grosse précision, car on est incapable d’en avoir de cette façon. Il s’agit des rocher du terrain (pièce grise sur la capture).

Il s’agit d’un quart de cercle R15 d’épaisseur 22mm et d’un autre quart de cercle R25 d’épaisseur 44mm. On a donc pris des plaques de MDF de 22mm. Si on a eu besoin de retourner la plaque pour l’usiner, c’est parce que dans notre stock de fraise, on n’a pas mieux qu’une fraise ayant une hauteur de coupe de 14mm. Alors oui, la CNC n’est clairement pas l’outil le plus adapté pour cette pièce, mais comme on l’a dit, c’était pour la formation des nouveaux

Pour commencer, c’est comme d’habitude sauf que l’on ne descend qu’à 14mm de profondeur (et donc pas de point d’attache nécessaire). On rajoute en plus un perçage du diamètre de l’outil qui servira de point de repère. On obtient donc notre usinage pour la face avant.

On usine la plaque comme d’habitude, on la retire et on revient sur Cambam. On crée ensuite un calque face arrière qui est un simple copier-coller du calque face avant. On sélectionne le calque et on applique une transformation d’échelle (scale) de -1 sur l’axe X.

On a donc nos pièces retournées comme il le faut. On les remet correctement dans le brut pour plus de clarté (en prenant soin de tout déplacer d’un coup pour garder le même écartement entre les identités).

On passe ensuite à la seconde partie de l’usinage avec une petite manipulation à faire que je vous décrierai prochainement.

Re: Badog CNC X3

Re: Badog CNC X3

Salut,

Voila la méthode que j'utilise pour un repositionnement précis sur les pièces qui nécessitent un usinage double face.

- la pièce centrée sur un axe qui servira de retournement (donc rotation de 180° du dessin autour de cet axe)

- 2 trous alignés sur cet axe de retournement, percés en même temps dans la pièce et le martyre lors de l'usinage de la face 1

- 2 goupilles qui permettent de repositionner la pièce après retournement.

http://www.metabricoleur.com/t6747p20-aspirateur-a-copeaux-chariot-v2#120961

et ici en vidéo sur une autre pièce.(l'usinage du sabot)

http://www.metabricoleur.com/t7986-encore-un-nouveau-systeme-d-aspiration#144064

++

David

Voila la méthode que j'utilise pour un repositionnement précis sur les pièces qui nécessitent un usinage double face.

- la pièce centrée sur un axe qui servira de retournement (donc rotation de 180° du dessin autour de cet axe)

- 2 trous alignés sur cet axe de retournement, percés en même temps dans la pièce et le martyre lors de l'usinage de la face 1

- 2 goupilles qui permettent de repositionner la pièce après retournement.

http://www.metabricoleur.com/t6747p20-aspirateur-a-copeaux-chariot-v2#120961

et ici en vidéo sur une autre pièce.(l'usinage du sabot)

http://www.metabricoleur.com/t7986-encore-un-nouveau-systeme-d-aspiration#144064

++

David

_________________

Traduction Française de CamBam et de sa documentation.

Re: Badog CNC X3

Re: Badog CNC X3

Salut !

Je salue la précision de l'usinage malgré le retournement !

Bon, malheureusement, j'ai beau y réfléchir, on ne va pas réussir à l'adapter pour la plupart de nos plaques :/

On a fait le choix de faire des trous de fixation en matrice sur le martyr, donc niveaux attaches, on dépend de ça (et donc impossible de se placer selon les goupilles).

Quoique, en positionnant intelligemment un sommet d'une pièce à une distance connu (et précise) de ces points de fixation, on devrait se débrouiller pour avoir un meilleur résultat (on verra ça la prochaine fois).

Oh, et je garde sous le coude ton système de fixation pour l'aspiration, ça devrait nous être utile prochainement

Je salue la précision de l'usinage malgré le retournement !

Bon, malheureusement, j'ai beau y réfléchir, on ne va pas réussir à l'adapter pour la plupart de nos plaques :/

On a fait le choix de faire des trous de fixation en matrice sur le martyr, donc niveaux attaches, on dépend de ça (et donc impossible de se placer selon les goupilles).

Quoique, en positionnant intelligemment un sommet d'une pièce à une distance connu (et précise) de ces points de fixation, on devrait se débrouiller pour avoir un meilleur résultat (on verra ça la prochaine fois).

Oh, et je garde sous le coude ton système de fixation pour l'aspiration, ça devrait nous être utile prochainement

Re: Badog CNC X3

Re: Badog CNC X3

On a donc notre fichier GCode prêt. Avant de lancer l’usinage avec linuxCNC, on place notre outil dans le trou du point de repère que l’on a fait. On remonte ensuite l’outil à une hauteur bien choisi (entre deux actions, notre fraise doit se retrouver en Z=6, on choisit donc cette hauteur), et on éteint manuellement la CNC (en laissant bien tourner l’usinage sur le PC).

On peut rajouter la commande « G4 P5 » (pause de 5s) au bon endroit dans le fichier GCode pour savoir quand éteindre la CNC.

Comme il commence l’usinage avec le perçage, il va envoyer les commandes pour aller au point de repère. Le PC calcule la position de la broche, et ne la récupère pas en réel, il aura donc l’impression qu’il déplace la broche alors qu’en vrai, non.

On rallume la CNC quand il se retrouve 6mm au-dessus du point de repère (là encore la pause peut être utile). A partir de ce moment, il continuera son usinage comme prévu.

Là où l’on est peu précis, c’est au moment du placement de la fraise dans le point de repère.

J’espère pouvoir bientôt vous parler vraiment de l’usinage des robots (parce qu’on en a pas encore parlé, alors que c'est un peu la finalité du sujet). La commande des plaques d’alu est presque terminée, une utilisation intensive de la CNC suivra dans la foulée. Je vous tiendrai au courant de tout ça

A bientôt

On peut rajouter la commande « G4 P5 » (pause de 5s) au bon endroit dans le fichier GCode pour savoir quand éteindre la CNC.

Comme il commence l’usinage avec le perçage, il va envoyer les commandes pour aller au point de repère. Le PC calcule la position de la broche, et ne la récupère pas en réel, il aura donc l’impression qu’il déplace la broche alors qu’en vrai, non.

On rallume la CNC quand il se retrouve 6mm au-dessus du point de repère (là encore la pause peut être utile). A partir de ce moment, il continuera son usinage comme prévu.

Là où l’on est peu précis, c’est au moment du placement de la fraise dans le point de repère.

J’espère pouvoir bientôt vous parler vraiment de l’usinage des robots (parce qu’on en a pas encore parlé, alors que c'est un peu la finalité du sujet). La commande des plaques d’alu est presque terminée, une utilisation intensive de la CNC suivra dans la foulée. Je vous tiendrai au courant de tout ça

A bientôt

Re: Badog CNC X3

Re: Badog CNC X3

Me revoilà !

On vient tout juste de recevoir nos plaques d’alu fournies par notre partenaire Almet, ainsi que les différentes fraises fournies par Magafor. On les remercie tous les deux pour leur participation à notre projet, et on fera bon usage de leurs dons

On commence les usinages dès cet après-midi (le temps de préparer les plaques et les fichiers Cambam).

Nos modélisations sont encore incomplètes (toujours des petits « détails » à régler), donc on commencera par les quelques pièces qui ne bougeront pas ou peu.

Cette année, on change une vieille habitude. Nos barres de structures étaient toujours faites à la main, à partir de barres carrées d’alu 10x10, avec un coup de fraiseuse pour les mettre aux bonnes cotes. Le résultat n’était pas franchement à la précision voulu, et on se retrouvait avec des étages pas droit :s

On a décidé d’usiner ces barres à la CNC, dans des plaques de 8mm. Un autre avantage indéniable, en plus de la précision des trous de fixation et la longueur des barres, est la possibilité d’avoir des barres avec des formes plus « exotiques ». Je vous laisse en juger sur la capture.

Malheureusement, celle-là doit encore être modifié, je ne manquerai pas de vous la montrer en vrai courant Février

On vient tout juste de recevoir nos plaques d’alu fournies par notre partenaire Almet, ainsi que les différentes fraises fournies par Magafor. On les remercie tous les deux pour leur participation à notre projet, et on fera bon usage de leurs dons

On commence les usinages dès cet après-midi (le temps de préparer les plaques et les fichiers Cambam).

Nos modélisations sont encore incomplètes (toujours des petits « détails » à régler), donc on commencera par les quelques pièces qui ne bougeront pas ou peu.

Cette année, on change une vieille habitude. Nos barres de structures étaient toujours faites à la main, à partir de barres carrées d’alu 10x10, avec un coup de fraiseuse pour les mettre aux bonnes cotes. Le résultat n’était pas franchement à la précision voulu, et on se retrouvait avec des étages pas droit :s

On a décidé d’usiner ces barres à la CNC, dans des plaques de 8mm. Un autre avantage indéniable, en plus de la précision des trous de fixation et la longueur des barres, est la possibilité d’avoir des barres avec des formes plus « exotiques ». Je vous laisse en juger sur la capture.

Malheureusement, celle-là doit encore être modifié, je ne manquerai pas de vous la montrer en vrai courant Février

Re: Badog CNC X3

Re: Badog CNC X3

Comme promis, quelques photos des barres usinée à la CNC.

On continue l'ensemble des usinages. Malheureusement, on ne dévoilera en détails les actionneurs que plus tard, avec l’approche de la coupe de Belgique fin avril.

On continue l'ensemble des usinages. Malheureusement, on ne dévoilera en détails les actionneurs que plus tard, avec l’approche de la coupe de Belgique fin avril.

Re: Badog CNC X3

Re: Badog CNC X3

On touche à la fin de l’usinage des pièces, le montage touche vraiment à sa fin (bientôt les photos  ). Mais du coup, la fatigue s’accumule, les erreurs se font plus nombreuses et parfois, c’est difficilement retouchable à la main.

). Mais du coup, la fatigue s’accumule, les erreurs se font plus nombreuses et parfois, c’est difficilement retouchable à la main.

Vu qu’on est parfois court niveau quantité de matière première, on a du faire preuve d’un peu d’astuce pour faire ces retouches à la CNC, tout en gardant un maximum de précision.

Donc l’idée :

On a quelques pièces à retoucher, principalement des poches manquantes. Une fois que le responsable de cet oubli fouetté comme il se devait, on est allé chercher des chutes de MDF chez notre magasin de bricolage préféré, à 1€ la plaque, la retouche ne nous coûtera pas cher (#LeTrésorierEstContent).

On ouvre un petit Cambam et on y place juste le contour extérieur de nos pièces. On programme une poche avec une surépaisseur de -0,1. On fait aussi des petits perçages pour dégager les angles droits qui ne seront pas fait lors de la poche.

On prévoit aussi des poches plus profondes pour y mettre la tête d’un tournevis pour décoller les pièces de la plaque à la fin, par levier.

A présent, on met nos pièces dans leurs trous respectifs, et on les plaque bien au fond.

On lance ensuite tout chacune des modifications, pièce par pièce, en reprenant l’origine en Z pour chacune des pièces.

On y est allé doucement, avec une petite valeur de recouvrement (0.3 pour un outil de diamètre 3) et on n’a pas eu de soucis de décollage de pièce lors de l’usinage. Ça nous a permis d’éviter de bloquer par le dessus. Le résultat nous convient, la précision était au rendez-vous

Vu qu’on est parfois court niveau quantité de matière première, on a du faire preuve d’un peu d’astuce pour faire ces retouches à la CNC, tout en gardant un maximum de précision.

Donc l’idée :

On a quelques pièces à retoucher, principalement des poches manquantes. Une fois que le responsable de cet oubli fouetté comme il se devait, on est allé chercher des chutes de MDF chez notre magasin de bricolage préféré, à 1€ la plaque, la retouche ne nous coûtera pas cher (#LeTrésorierEstContent).

On ouvre un petit Cambam et on y place juste le contour extérieur de nos pièces. On programme une poche avec une surépaisseur de -0,1. On fait aussi des petits perçages pour dégager les angles droits qui ne seront pas fait lors de la poche.

On prévoit aussi des poches plus profondes pour y mettre la tête d’un tournevis pour décoller les pièces de la plaque à la fin, par levier.

A présent, on met nos pièces dans leurs trous respectifs, et on les plaque bien au fond.

On lance ensuite tout chacune des modifications, pièce par pièce, en reprenant l’origine en Z pour chacune des pièces.

On y est allé doucement, avec une petite valeur de recouvrement (0.3 pour un outil de diamètre 3) et on n’a pas eu de soucis de décollage de pièce lors de l’usinage. Ça nous a permis d’éviter de bloquer par le dessus. Le résultat nous convient, la précision était au rendez-vous

Re: Badog CNC X3

Re: Badog CNC X3

Bonjour !

Ces dernières semaines ont été plutôt chargées pour nous, d’où notre absence

On a fini nos robots, donc je vous laisse enfin quelques photos

On a aussi participé le week-end dernier à la coupe de Belgique, où nous avons remporté la première place d’équipe étrangère. C’est vraiment encourageant pour la coupe de France cette semaine, mais rien n’est gagné pour nous, la compétition sera bien plus rude.

Ces dernières semaines ont été plutôt chargées pour nous, d’où notre absence

On a fini nos robots, donc je vous laisse enfin quelques photos

On a aussi participé le week-end dernier à la coupe de Belgique, où nous avons remporté la première place d’équipe étrangère. C’est vraiment encourageant pour la coupe de France cette semaine, mais rien n’est gagné pour nous, la compétition sera bien plus rude.

Re: Badog CNC X3

Re: Badog CNC X3

Je reviens vite fait sur une utilisation qu’on commence à développer et qui me semble relativement puissante lorsqu’on aura plus l’habitude de l’utiliser : la gravure.

On a d’abord développé l’idée pour inscrire nos noms sur le robot (parce que bon, c’est toujours sympa pour la postérité). On s’en est resservi un peu plus tard pour donner plus des indications lors d’un réglage « à la main », lorsque l’on a dû faire un support oblique de télémètre, dont on devait pouvoir changer l’orientation.

Le but était d’avoir des marques pour remettre plus facilement une position qui allait bien. On a donc fait des marques tous les 5°, et le résultat est vraiment sympa et fonctionnel !

Pour ce résultat, on a pris une fraise multi-V de chez Magafor, de diamètre 2,2 (pointe à 45°), avec une profondeur de gravure de 0,2mm.

On a pu se rendre compte que nos plaques bombaient pas mal lorsque trop serré (des gravures longues n’avaient pas du tout la même profondeur entre le début et la fin). Ça n’avait pas beaucoup d’importance lors de découpe de contours, mais ici oui.

On a d’abord développé l’idée pour inscrire nos noms sur le robot (parce que bon, c’est toujours sympa pour la postérité). On s’en est resservi un peu plus tard pour donner plus des indications lors d’un réglage « à la main », lorsque l’on a dû faire un support oblique de télémètre, dont on devait pouvoir changer l’orientation.

Le but était d’avoir des marques pour remettre plus facilement une position qui allait bien. On a donc fait des marques tous les 5°, et le résultat est vraiment sympa et fonctionnel !

Pour ce résultat, on a pris une fraise multi-V de chez Magafor, de diamètre 2,2 (pointe à 45°), avec une profondeur de gravure de 0,2mm.

On a pu se rendre compte que nos plaques bombaient pas mal lorsque trop serré (des gravures longues n’avaient pas du tout la même profondeur entre le début et la fin). Ça n’avait pas beaucoup d’importance lors de découpe de contours, mais ici oui.

Re: Badog CNC X3

Re: Badog CNC X3

Ca fait un petit moment qu’on n’est pas revenu ici, et pour cause, on a été en « crunch time » jusqu’à la semaine dernière, du fait de la coupe de France, mais aussi de la coupe d’Europe du fait du renouvellement de notre place de vice-champion de France ! On félicite les toulousains Space Crackers pour leur victoire bien mérité.

De plus, nous avons pu aller plus loin en coupe d’Europe car nous terminons à la 5ème place, ce qui est notre meilleur classement depuis la création de notre club, en 1995 (maintenant, les nouveaux entrant dans le club sont plus jeunes que le club lui-même !).

Après l’annonce de notre qualification en Europe, nous avons décidé de modifier le robot pour combler notre plus gros défaut, consistant à prendre une dune partiellement détruite. Nous avons donc contacté les champions de France pour leur demandé conseils sur leur « pelle-ramasse-dune », et ils nous ont donné de précieux détails pour en réaliser une nous-même dans le peu de temps qui nous était alloué. Petite précision, Les champions de France ne répondant pas au critère d’âge limite, ils n’ont pas pu être qualifié pour la coupe d’Europe, c’est pour cette raison que nous avons voulu les « copier » pour cet actionneur (on ne se le serait jamais permis autrement).

Là où nous sommes déçus, c’est qu’au dernier moment, nous avons dû abandonner ce nouvel actionneur (il nous embêtait dans notre scénario nominal). Mais pour que tout ce travail ne soit fait en vain, on va vous en parler en détail ici.

Pour ceux que cela intéresserait, je vous donne le lien des posts de MrDus31, des Space Crackers, où il explique la réalisation des robots ayant gagné la coupe de France. Jetez-y un œil, ça en vaut le coup.

http://www.usinages.com/threads/eurobot-2016-space-crackers.88295/

Pour la prise de la dune, le problème des ventouses est que si la dune n’est pas parfaitement placé, comme après le passage d’un adversaire, on n’attrape rien ! On a donc voulu faire une « pelle » qui viendrait par le dessous pour prendre ce qu’on pouvait, autant que possible.

On a d’abord voulu aiguiser une plaque à la meuleuse, mais le résultat était… Vraiment mauvais. On a ensuite essayé à la fraiseuse, en donnant un petit angle à la plaque, la surface était bonne, mais l’angle voulu n’était pas bon (6°)… Notre dernier espoir était d’utilisé la CNC, Cambam proposant la fonctionnalité de profilage 3D.

C’était la toute première fois qu’on faisait ça, on n’avait pas les fraises les plus adaptés pour ça, donc on est parti sur une fraise plate de diamètre 3 de chez Magafor (la prochaine fois, on prévoira des fraises hémisphérique, voir en V si l’angle à usiner est plus standard). On a aussitôt fait un test sur une petite pièce, histoire de voir si on avait bien compris la fonction donné par Cambam, et aussi de validé l’utilité de la pièce.

Résultat, après 4 longues heures d’usinage, l’état de surface n’est pas trop mal, un petit coup de papier de verre et de lubrifiant et c’est parfait ! La prise des blocs est possible de cette manière ! On fait le point sur ce qui était à retravailler dans les configurations pour la pièce réelle et on y retourne. Principalement : réduire le temps d’usinage (même si c’est indéniablement long). Nos paramètres étaient bien trop forts, on a pu les réduire par 4 sans perte dans l’état de surface. J’y reviendrais dans un second post cette semaine.

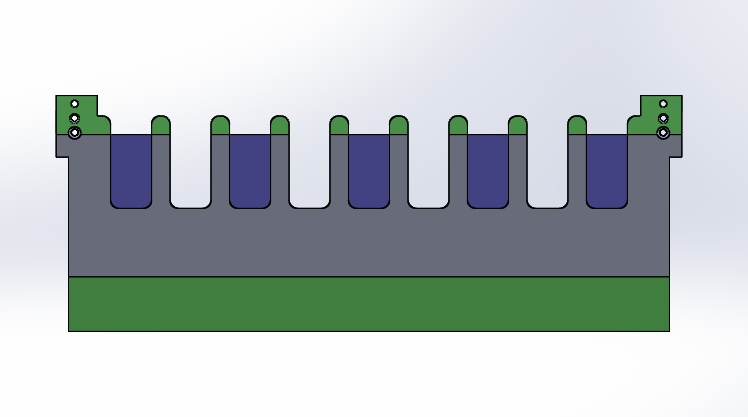

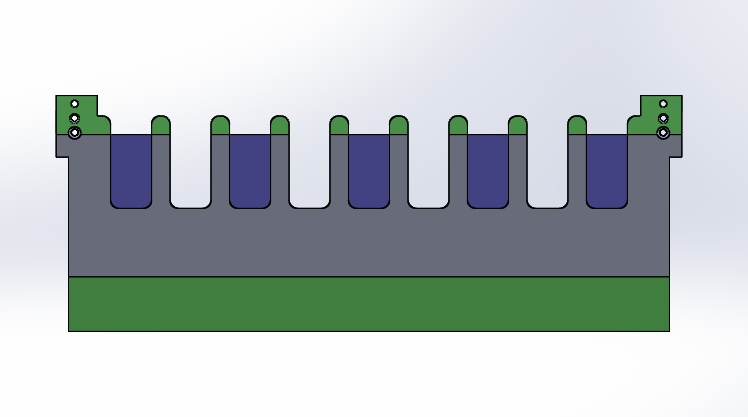

Après validation de la méthode, on passe à la modélisation de l’actionneur dont le résultat est le suivant :

On a donc :

- Une pelle -> en bleu

- Une plaque pousse dune (pour être sûr d’enlever tout ce qu’il y a sur la pelle) -> en vert

- Des moteurs CC avec des cordes d’une guitare acoustique (un Ré si je ne me trompe pas, je n’ai pas eu la confirmation du propriétaire qui déprimait…) pour aider à soulever la pelle qui soulevait un bon poids avec la dune -> en jaune

Dans le principe, on était assez content d’avoir pu rajouter tout ça dans le peu de place qu’il nous restait, alors que ça n’était absolument pas prévu. Mais bon, au final, la surépaisseur dû aux plaques gênait trop la prise de la dune par les ventouses, donc dans le doute, on a préféré les enlever. Ca aura au moins été enrichissant, d’utiliser la fonction de profilage 3D offert par Cambam. On saura s’en servir pour l’année prochaine !

Je vous ferai un dernier petit post pour cette édition qui explique plus en détail cette fonction et nos paramètres.

De plus, nous avons pu aller plus loin en coupe d’Europe car nous terminons à la 5ème place, ce qui est notre meilleur classement depuis la création de notre club, en 1995 (maintenant, les nouveaux entrant dans le club sont plus jeunes que le club lui-même !).

Après l’annonce de notre qualification en Europe, nous avons décidé de modifier le robot pour combler notre plus gros défaut, consistant à prendre une dune partiellement détruite. Nous avons donc contacté les champions de France pour leur demandé conseils sur leur « pelle-ramasse-dune », et ils nous ont donné de précieux détails pour en réaliser une nous-même dans le peu de temps qui nous était alloué. Petite précision, Les champions de France ne répondant pas au critère d’âge limite, ils n’ont pas pu être qualifié pour la coupe d’Europe, c’est pour cette raison que nous avons voulu les « copier » pour cet actionneur (on ne se le serait jamais permis autrement).

Là où nous sommes déçus, c’est qu’au dernier moment, nous avons dû abandonner ce nouvel actionneur (il nous embêtait dans notre scénario nominal). Mais pour que tout ce travail ne soit fait en vain, on va vous en parler en détail ici.

Pour ceux que cela intéresserait, je vous donne le lien des posts de MrDus31, des Space Crackers, où il explique la réalisation des robots ayant gagné la coupe de France. Jetez-y un œil, ça en vaut le coup.

http://www.usinages.com/threads/eurobot-2016-space-crackers.88295/

Pour la prise de la dune, le problème des ventouses est que si la dune n’est pas parfaitement placé, comme après le passage d’un adversaire, on n’attrape rien ! On a donc voulu faire une « pelle » qui viendrait par le dessous pour prendre ce qu’on pouvait, autant que possible.

On a d’abord voulu aiguiser une plaque à la meuleuse, mais le résultat était… Vraiment mauvais. On a ensuite essayé à la fraiseuse, en donnant un petit angle à la plaque, la surface était bonne, mais l’angle voulu n’était pas bon (6°)… Notre dernier espoir était d’utilisé la CNC, Cambam proposant la fonctionnalité de profilage 3D.

C’était la toute première fois qu’on faisait ça, on n’avait pas les fraises les plus adaptés pour ça, donc on est parti sur une fraise plate de diamètre 3 de chez Magafor (la prochaine fois, on prévoira des fraises hémisphérique, voir en V si l’angle à usiner est plus standard). On a aussitôt fait un test sur une petite pièce, histoire de voir si on avait bien compris la fonction donné par Cambam, et aussi de validé l’utilité de la pièce.

Résultat, après 4 longues heures d’usinage, l’état de surface n’est pas trop mal, un petit coup de papier de verre et de lubrifiant et c’est parfait ! La prise des blocs est possible de cette manière ! On fait le point sur ce qui était à retravailler dans les configurations pour la pièce réelle et on y retourne. Principalement : réduire le temps d’usinage (même si c’est indéniablement long). Nos paramètres étaient bien trop forts, on a pu les réduire par 4 sans perte dans l’état de surface. J’y reviendrais dans un second post cette semaine.

Après validation de la méthode, on passe à la modélisation de l’actionneur dont le résultat est le suivant :

On a donc :

- Une pelle -> en bleu

- Une plaque pousse dune (pour être sûr d’enlever tout ce qu’il y a sur la pelle) -> en vert

- Des moteurs CC avec des cordes d’une guitare acoustique (un Ré si je ne me trompe pas, je n’ai pas eu la confirmation du propriétaire qui déprimait…) pour aider à soulever la pelle qui soulevait un bon poids avec la dune -> en jaune

Dans le principe, on était assez content d’avoir pu rajouter tout ça dans le peu de place qu’il nous restait, alors que ça n’était absolument pas prévu. Mais bon, au final, la surépaisseur dû aux plaques gênait trop la prise de la dune par les ventouses, donc dans le doute, on a préféré les enlever. Ca aura au moins été enrichissant, d’utiliser la fonction de profilage 3D offert par Cambam. On saura s’en servir pour l’année prochaine !

Je vous ferai un dernier petit post pour cette édition qui explique plus en détail cette fonction et nos paramètres.

Re: Badog CNC X3

Re: Badog CNC X3

J'ai pas tout compris mais j'adore !

BRAVO

BRAVO

athanase- complétement accro

- Messages : 648

Points : 1160

Date d'inscription : 10/01/2014

Age : 54

Localisation : Tarn

Re: Badog CNC X3

Re: Badog CNC X3

Merci pour le soutien, ça fait toujours plaisir

Je transmetterai à toute l'équipe

C’est avec un peu d’émotion que je fais ce post : c’est certainement le dernier que je fais en tant que membre du club robot ESEO ! Il est temps pour moi de laisser la place à la nouvelle équipe, qui va défendre les couleurs de notre club, et aller rejoindre tous les anciens qui ont contribué à ce que le club est aujourd’hui.

Trêve de sentiment, je vous avais dit la semaine dernière qu’on parlerait plus en détail de la configuration de cambam pour arriver à notre résultat, que je vous dévoile sans attendre :

Notre pièce est la suivante, avec en vert les zones où l’on va faire un profilage :

On va donc avoir deux zones où faire notre usinage 3D, sachant que celle du haut, c’est juste pour faire joli (donc on essayera de perdre moins de temps en la configurant autrement).

Donc, avec notre logiciel de conception préféré, on va exporter la pièce sous le format .STL, avant de l’ouvrir sous Cambam. On l’exporte aussi en DXF, car on va avoir toutes les autres opérations classiques à réaliser (contour, perçage).

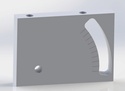

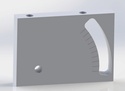

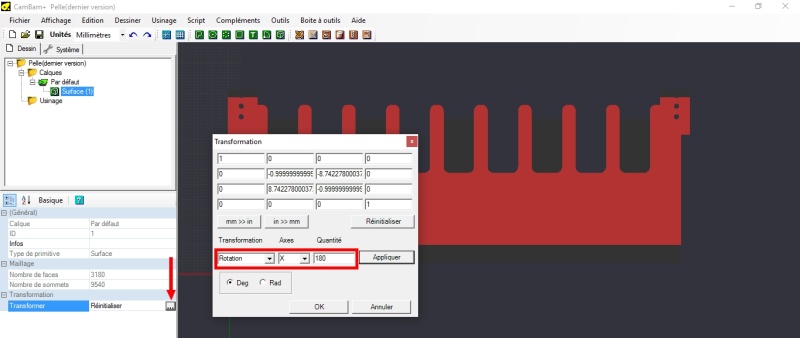

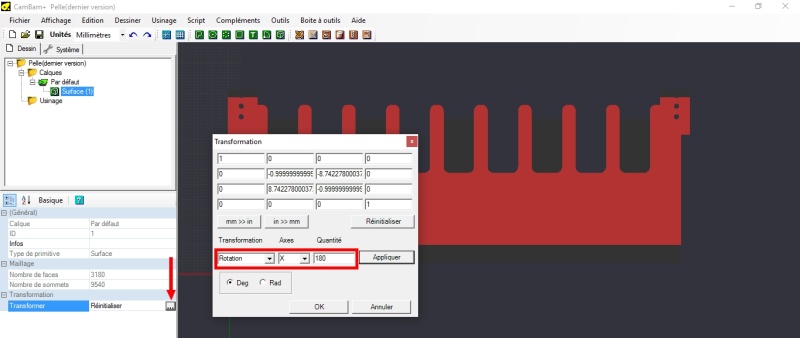

Bon, comme on n’a pas de chance, la pièce est à l’envers par défaut (la pente se trouve face au sol). On doit donc la retourner avec la classique transformation comme suit :

On place ensuite le DXF et le STL au même endroit sur la plaque, et on créé la fonction de profilage 3D. On pense de suite à mettre une surépaisseur à 0, l’épaisseur de la pièce étant la même que celle de la plaque, il n’arrivera pas à calculer comment faire pour ajouter de la matière (la lime à épaissir n’existe toujours pas malheureusement). Tout ce qui est du choix de l’outil, c’est comme d’habitude. Ici, on prend une fraise cylindrique plate de 3 de chez Magafor.

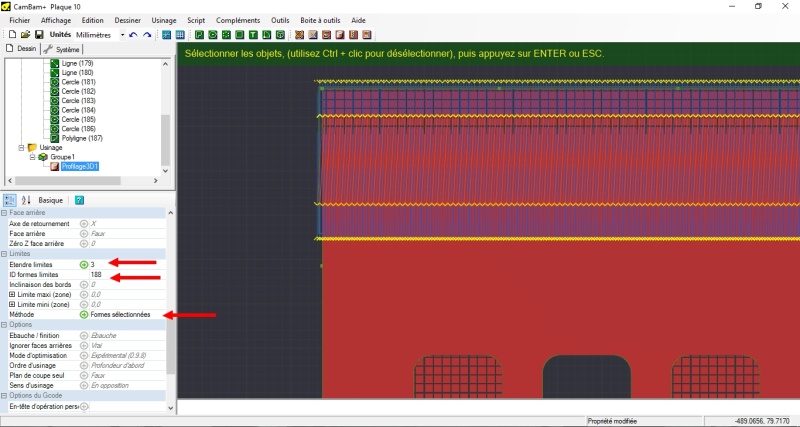

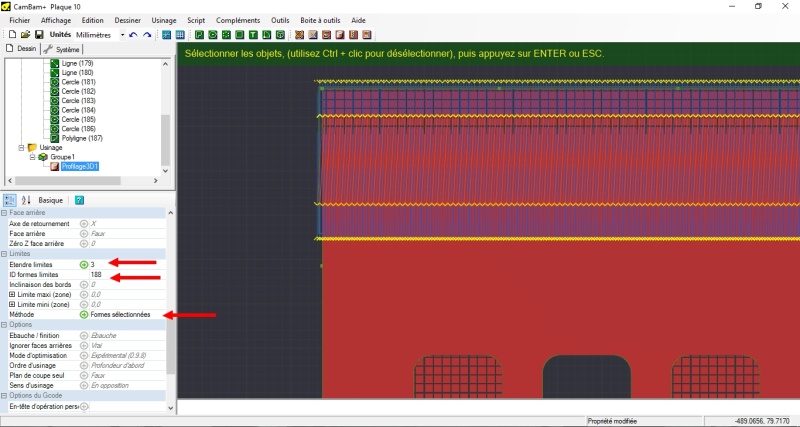

Pour la partie précise, on a tracé un rectangle sur la zone à usiner (on va pas perdre du temps à faire toute la pièce), et dans l'onglet "limites", on choisit "formes sélectionnées", dans ID, on met l'ID du rectangle créé précédemment (qui correspond à la limite du profilage), et dans "étendre les limites", on met le diamètre de la fraise (de base, il ne veut pas dépasser la forme dans ce qu'il usine). On sélectionne aussi la méthode de profilage « vertical » car c’est le sens de notre angle (on évite les « escaliers » sur la pente de cette façon)

Pour l’autre partie, plutôt que de faire un gros rectangle qui ferait usiner la zone en dehors de la pièce, et plutôt que de gérer plusieurs formes, on fait qu’une polyligne dont la forme importe peu. Il faut juste veiller à ce que le contour soit espacé de la pièce du contour d’une distance équivalente au moins au diamètre de la fraise (on a justement eu des petits ratés à cause de ça, ça a usiné dans la pièce, mais ça n’a pas eu d’impact de ce côté).

Et ensuite, on met le tout dans la CNC, thermostat 6 pendant quelques heures, et on obtient notre pièce. Un petit coup de papier de verre + lubrifiant, et le résultat est impeccable ! Mais comme dit précédemment, la conception n'étant pas suffisamment tolérante, on était trop limite pour l'utiliser lors de la coupe.

Nous voilà à la fin du dernier post de la saison. On devrait continuer à écrire ici l’année prochaine, mais certainement moins fréquemment (l’équipe mécanique se réduit malheureusement).

Bons usinages !

Je transmetterai à toute l'équipe

C’est avec un peu d’émotion que je fais ce post : c’est certainement le dernier que je fais en tant que membre du club robot ESEO ! Il est temps pour moi de laisser la place à la nouvelle équipe, qui va défendre les couleurs de notre club, et aller rejoindre tous les anciens qui ont contribué à ce que le club est aujourd’hui.

Trêve de sentiment, je vous avais dit la semaine dernière qu’on parlerait plus en détail de la configuration de cambam pour arriver à notre résultat, que je vous dévoile sans attendre :

Notre pièce est la suivante, avec en vert les zones où l’on va faire un profilage :

On va donc avoir deux zones où faire notre usinage 3D, sachant que celle du haut, c’est juste pour faire joli (donc on essayera de perdre moins de temps en la configurant autrement).

Donc, avec notre logiciel de conception préféré, on va exporter la pièce sous le format .STL, avant de l’ouvrir sous Cambam. On l’exporte aussi en DXF, car on va avoir toutes les autres opérations classiques à réaliser (contour, perçage).

Bon, comme on n’a pas de chance, la pièce est à l’envers par défaut (la pente se trouve face au sol). On doit donc la retourner avec la classique transformation comme suit :

On place ensuite le DXF et le STL au même endroit sur la plaque, et on créé la fonction de profilage 3D. On pense de suite à mettre une surépaisseur à 0, l’épaisseur de la pièce étant la même que celle de la plaque, il n’arrivera pas à calculer comment faire pour ajouter de la matière (la lime à épaissir n’existe toujours pas malheureusement). Tout ce qui est du choix de l’outil, c’est comme d’habitude. Ici, on prend une fraise cylindrique plate de 3 de chez Magafor.

Pour la partie précise, on a tracé un rectangle sur la zone à usiner (on va pas perdre du temps à faire toute la pièce), et dans l'onglet "limites", on choisit "formes sélectionnées", dans ID, on met l'ID du rectangle créé précédemment (qui correspond à la limite du profilage), et dans "étendre les limites", on met le diamètre de la fraise (de base, il ne veut pas dépasser la forme dans ce qu'il usine). On sélectionne aussi la méthode de profilage « vertical » car c’est le sens de notre angle (on évite les « escaliers » sur la pente de cette façon)

Pour l’autre partie, plutôt que de faire un gros rectangle qui ferait usiner la zone en dehors de la pièce, et plutôt que de gérer plusieurs formes, on fait qu’une polyligne dont la forme importe peu. Il faut juste veiller à ce que le contour soit espacé de la pièce du contour d’une distance équivalente au moins au diamètre de la fraise (on a justement eu des petits ratés à cause de ça, ça a usiné dans la pièce, mais ça n’a pas eu d’impact de ce côté).

Et ensuite, on met le tout dans la CNC, thermostat 6 pendant quelques heures, et on obtient notre pièce. Un petit coup de papier de verre + lubrifiant, et le résultat est impeccable ! Mais comme dit précédemment, la conception n'étant pas suffisamment tolérante, on était trop limite pour l'utiliser lors de la coupe.

Nous voilà à la fin du dernier post de la saison. On devrait continuer à écrire ici l’année prochaine, mais certainement moins fréquemment (l’équipe mécanique se réduit malheureusement).

Bons usinages !

Re: Badog CNC X3

Re: Badog CNC X3

Salut,

Cool, la retraite à 22 ans

Lol, oui, je me fait tj avoir avec solidworks ; la vue de face sur SW correspond à la vue de dessus (XY) sur Cambam.

pour tourner/déplacer un objet (2D ou 3D) il y a un plugin plus convivial que la matrice de transformation.

http://www.atelier-des-fougeres.fr/Cambam/Aide/Plugins/NumMoveFR.html

Pour générer ta polyligne de contour avec un suivi bien propre, tu peux utiliser la méthode suivante.

- crée un nouveau calque afin que les polylignes créées soit facile à isoler (en cachant les autres calques)

- l'objet 3D étant sélectionné, utilise Edition/surfaces/détection des arrêtes, cela vas créer les contours 2D de ta pièce 3D

http://www.atelier-des-fougeres.fr/Cambam/Aide/cad/EditSurface.htm#edgedetect

- efface les lignes dont tu n'a pas besoin, si nécessaire en décomposant les objets puis en les joignant de nouveau, le but étant d'avoir au final une polyligne qui suit ton rebord.

- utilise Edition/décalage sur cette polyligne pour la décaler du Ø de l'outil et obtenir un contour qui suit précisément la forme.

(bien sur, si tu a un DXF, cette ligne doit déjà exister, et tu peux peut être la décaler directement, sans avoir à faire une détection d’arêtes)

Note qu'en 3D par balayage, la précision avec laquelle CB peut détecter les arêtes de l'objet 3D est directement fonction du paramètre "résolution".

Ex: un outil de Ø3 avec une résolution de 0.2 donnera une précision de détection de la forme 3D de 3*0.2 = 0.6mm (dans le sens des parcours) .. dans l'autre direction, c'est le recouvrement qui vas déterminer la précision de détection de la forme 3D. (cela vaut aussi pour la détection de la limite d'usinage)

++

David

Il est temps pour moi de laisser la place à la nouvelle équipe, qui va défendre les couleurs de notre club, et aller rejoindre tous les anciens qui ont contribué à ce que le club est aujourd’hui.

Cool, la retraite à 22 ans

Bon, comme on n’a pas de chance, la pièce est à l’envers par défaut (la pente se trouve face au sol). On doit donc la retourner avec la classique transformation comme suit :

Lol, oui, je me fait tj avoir avec solidworks ; la vue de face sur SW correspond à la vue de dessus (XY) sur Cambam.

pour tourner/déplacer un objet (2D ou 3D) il y a un plugin plus convivial que la matrice de transformation.

http://www.atelier-des-fougeres.fr/Cambam/Aide/Plugins/NumMoveFR.html

Pour l’autre partie, plutôt que de faire un gros rectangle qui ferait usiner la zone en dehors de la pièce, et plutôt que de gérer plusieurs formes, on fait qu’une polyligne dont la forme importe peu. Il faut juste veiller à ce que le contour soit espacé de la pièce du contour d’une distance équivalente au moins au diamètre de la fraise (on a justement eu des petits ratés à cause de ça, ça a usiné dans la pièce, mais ça n’a pas eu d’impact de ce côté).

Pour générer ta polyligne de contour avec un suivi bien propre, tu peux utiliser la méthode suivante.

- crée un nouveau calque afin que les polylignes créées soit facile à isoler (en cachant les autres calques)

- l'objet 3D étant sélectionné, utilise Edition/surfaces/détection des arrêtes, cela vas créer les contours 2D de ta pièce 3D

http://www.atelier-des-fougeres.fr/Cambam/Aide/cad/EditSurface.htm#edgedetect

- efface les lignes dont tu n'a pas besoin, si nécessaire en décomposant les objets puis en les joignant de nouveau, le but étant d'avoir au final une polyligne qui suit ton rebord.

- utilise Edition/décalage sur cette polyligne pour la décaler du Ø de l'outil et obtenir un contour qui suit précisément la forme.

(bien sur, si tu a un DXF, cette ligne doit déjà exister, et tu peux peut être la décaler directement, sans avoir à faire une détection d’arêtes)

Note qu'en 3D par balayage, la précision avec laquelle CB peut détecter les arêtes de l'objet 3D est directement fonction du paramètre "résolution".

Ex: un outil de Ø3 avec une résolution de 0.2 donnera une précision de détection de la forme 3D de 3*0.2 = 0.6mm (dans le sens des parcours) .. dans l'autre direction, c'est le recouvrement qui vas déterminer la précision de détection de la forme 3D. (cela vaut aussi pour la détection de la limite d'usinage)

++

David

_________________

Traduction Française de CamBam et de sa documentation.

Page 2 sur 2 •  1, 2

1, 2

Sujets similaires

Sujets similaires» Nouvelle création avec ma Badog CNC edge lit en plastique

» Une carte du monde prise par la NASA sur bois avec Badog CNC artisan

» Une carte du monde prise par la NASA sur bois avec Badog CNC artisan

Page 2 sur 2

Permission de ce forum:

Vous ne pouvez pas répondre aux sujets dans ce forum